Изобретение относится к производству проката, в частности к эксплуатации смазочно-охлаждающей эмульсии на станах холодной прокатки.

Известен способ эксплуатации эмульсии при холодной прокатке, включающий введение в нее добавок, подачу на валки, сбор отработанной эмульсии, очистку и возврат ее к валкам стана (А.с. СССР N 1641481, кл. B 21 B 27/06, 1989).

Недостатками этого способа являются нерациональный расход эмульсии и повышенная загрязненность поверхности проката.

В качестве прототипа, как наиболее близкого по технической сущности и достигаемому результату, взят способ эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке, включающий ее подачу, сбор, измерение концентрации масляных компонентов и добавление свежей эмульсии (А.с. СССР N 1650301, кл. B 21 B 45/02, 1989).

Недостатком этого способа является большой расход эмульсии. Кроме того, этот способ не позволяет получать прокат с чистой поверхностью.

Основная задача, на решение которой направлено изобретение, - снижение загрязненности поверхности проката и экономия эмульсии. Для этого в известном способе эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке, включающем ее подачу, сбор, измерение концентрации масляных компонентов и добавление свежей эмульсии, измеряют концентрацию эмульгированного и неэмульгированного масляных компонентов, причем при достижении концентрации неэмульгированного масляного компонента не менее 10 отн.% от концентрации эмульгированного масляного компонента, добавление свежей эмульсии прекращается до тех пор, пока концентрация эмульгированного масляного компонента не уменьшается не менее чем на 2 отн.% от исходной концентрации. Кроме того, процесс добавления свежей эмульсии осуществляют непрерывно или периодически, причем при периодическом процессе продолжительность добавления свежей эмульсии поддерживают на уровне, составляющем не менее 0,01 части от продолжительности пауз.

Установлено, что при накоплении в эмульсии неэмульгированного масляного компонента до 10 отн. % и выше от концентрации эмульгированного масляного компонента, увеличивается расход смазочно-охлаждающей эмульсии и повышается загрязненность готового проката. Расход эмульсии увеличивается в результате вытеснения из нее эмульгированного масляного компонента и повышения расхода свежей эмульсии на добавление в смазочно-охлаждающую эмульсию. Неэмульгированный масляный компонент эмульсии, содержащий в себе повышенное количество механических примесей и продуктов разложения эмульсии, легко осаждается на поверхности проката, загрязняя его.

Для отделения неэмульгированного масляного компонента от эмульсии необходимо ослабить его связь с эмульгированным масляным компонентом и удалить из эмульсионной системы прокатного стана. Экспериментально установлено, что это достигается за счет прекращения добавления свежей эмульсии до тех пор, пока концентрация эмульгированного масляного компонента не уменьшится не менее чем на 2 отн.% от исходной концентрации.

Также установлено, что процесс добавления свежей эмульсии необходимо осуществлять непрерывно или периодически, причем при периодическом процессе продолжительность добавления свежей эмульсии нужно поддерживать на уровне, составляющем не менее 0,01 части от продолжительности пауз. В результате практически полностью устраняются потери свежей эмульсии при ее добавлении в смазочно-охлаждающую эмульсию, а также улучшаются моющие свойства последней, что приводит к снижению загрязненности поверхности проката.

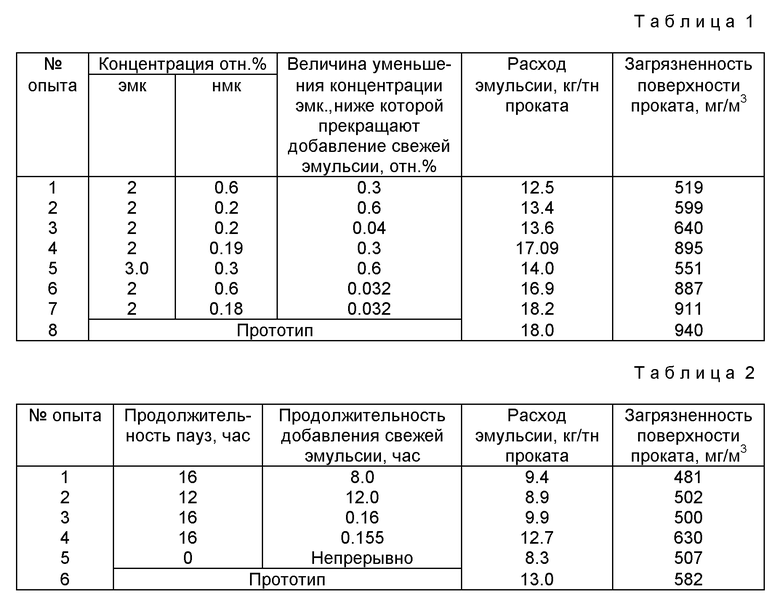

Для выбора оптимальных режимов способа были проведены опыты, результаты которых сведены в таблицы 1 и 2.

Из табл. 1 видно, что при достижении концентрации неэмульгированного масляного компонента (нмк) не менее 10 отн.% от концентрации эмульгированного масляного компонента (эмк) и последующем прекращении добавления свежей эмульсии, до тех пор, пока концентрация эмульгированного масляного компонента не уменьшится не менее чем на 2 отн.% от исходной концентрации, были получены наилучшие результаты (опыты 1, 2, 3, 5). По сравнению с прототипом (опыт 8) расход эмульсии уменьшился с 18 кг/тн проката до 12,5 - 14 кг/тн, а загрязненность поверхности проката снизилась с 940 мг/м2 до 519-640 мг/м2. При достижении параметрами нижних запредельных значений (опыты 4, 6, 7) положительный эффект не достигался.

Из табл. 2 видно, что при непрерывном процессе добавления свежей эмульсии (опыт 5), а также при периодическом процессе, когда продолжительность добавления составила не ниже 0,01 части от продолжительности пауз (опыты 1, 2, 3), достигается больший положительный эффект. По сравнению с прототипом (опыт 6) расход эмульсии уменьшился с 13 кг/тн проката до 8,3-9,9 кг/тн, а загрязненность поверхности проката снизилась с 582 мг/м2 до 481-507 мг/м2.

Способ эксплуатации смазочно-охлаждающей эмульсии испытывали на непрерывном четырехклетьевом стане 2500 холодной прокатки. На стане прокатывали стальной лист толщиной 0,6-3 мм из стали 08пс. На валки подавали эмульсию концентрацией 2-3 отн. % в количестве 900-1200 м3/ч. Отработанную эмульсию собирали в отстойнике, после чего измеряли концентрацию эмульгированного и неэмульгированного масляных компонентов и добавляли свежую эмульсию. При достижении концентрации неэмульгированного масляного компонента не менее 10 отн.% от концентрации эмульгированного масляного компонента, добавление свежей эмульсии прекращали до тех пор, пока концентрация эмульгированного масляного компонента не уменьшалась не менее чем на 2 отн.% от исходной концентрации. После этого продолжали добавлять свежую эмульсию.

Процесс добавления свежей эмульсии осуществляли непрерывно или периодически, причем при периодическом процессе продолжительность добавления свежей эмульсии поддерживали на уровне, составляющем не менее 0,01 части от продолжительности пауз. Продолжительность пауз составляла 12-18 ч, а продолжительность процесса добавления эмульсии - 0,155-12 ч.

Примеры конкретного выполнения способа

Пример 1 (таблица 1, опыт 1)

На непрерывном четырехклетьевом стане 2500 холодной прокатки прокатывали стальной лист толщиной 1 мм из стали 08пс. На валки подавали эмульсию в количестве 900 м3/ч.

Отработанную эмульсию собирали в отстойники, после чего измеряли концентрацию эмульгированного и неэмульгированного масляных компонентов и добавляли свежую эмульсию. Концентрация эмульгированного масляного компонента в эмульсии составила 2 отн.%.

При достижении концентрации неэмульгированного масляного компонента 0,6 отн. % добавление свежей эмульсии прекращали до тех пор, пока концентрация эмульгированного масляного компонента не уменьшалась на 0,3 отн.% (15 отн.% от исходной концентрации). При этом концентрация неэмульгированного масляного компонента уменьшилась до 0,12 отн.%. После этого продолжали добавлять свежую эмульсию.

Расход эмульсии составил 12,5 кг/тн проката, а загрязненность поверхности проката составила 519 мг/м2. У прототипа эти параметры составили соответственно 18 кг/тн и 940 мг/м2 (опыт 8, таблица 1). Положительный эффект достигался.

Пример 2 (таблица 1, опыт 3)

На непрерывном четырехклетьевом стане 2500 холодной прокатки прокатывали стальной лист толщиной 1,5 мм из стали 08пс. На валки подавали эмульсию в количестве 950 м3/ч.

Отработанную эмульсию собирали в отстойники, после чего измеряли концентрацию эмульгированного и неэмульгированного масляных компонентов и добавляли свежую эмульсию. Концентрация эмульгированного масляного компонента в эмульсии составила 2 отн.%.

При достижении концентрации неэмульгированного масляного компонента 0,2 отн. % добавление свежей эмульсии прекращали до тех пор, пока концентрация эмульгированного масляного компонента не уменьшалась на 0,04 отн.% (2 отн.% от исходной концентрации). При этом концентрация неэмульгированного масляного компонента уменьшилась до 0,05 отн.%. После этого продолжали добавлять свежую эмульсию.

Расход эмульсии составил 13,6 кг/тн проката, а загрязненность поверхности проката составила 640 мг/м2. Положительный эффект достигался.

Пример 3 (таблица 1, опыт 5)

На непрерывном четырехклетьевом стане 2500 холодной прокатки прокатывали стальной лист толщиной 1,5 мм из стали 08пс. На валки подавали эмульсию в количестве 950 м3/ч.

Отработанную эмульсию собирали в отстойники, после чего измеряли концентрацию эмульгированного и неэмульгированного масляных компонентов и добавляли свежую эмульсию. Концентрация эмульгированного масляного компонента в эмульсии составила 3,0 отн.%.

При достижении концентрации неэмульгированного масляного компонента 0,3 отн. % добавление свежей эмульсии прекращали до тех пор, пока концентрация эмульгированного масляного компонента не уменьшалась до 0,06 отн.% (2 отн.% от исходной концентрации). При этом концентрация неэмульгированного масляного компонента уменьшилась до 0,05 отн.%. После этого продолжали добавлять свежую эмульсию.

Расход эмульсии составил 14,0 кг/тн проката, а загрязненность поверхности проката составила 551 мг/м2. Положительный эффект достигался.

Пример 4 (таблица 1, опыт 7)

На непрерывном четырехклетьевом стане 2500 холодной прокатки прокатывали стальной лист толщиной 2,0 мм из стали 08пс. На валки подавали эмульсию в количестве 950 м3/ч.

Отработанную эмульсию собирали в отстойники, после чего измеряли концентрацию эмульгированного и неэмульгированного масляных компонентов и добавляли свежую эмульсию. Концентрация эмульгированного масляного компонента в эмульсии составила 2 отн.%.

При достижении концентрации неэмульгированного масляного компонента 0,18 отн. % добавление свежей эмульсии прекращали до тех пор, пока концентрация эмульгированного масляного компонента не уменьшалась на 0,032 отн.% (1,6 отн.% от исходной концентрации). После этого продолжали добавлять свежую эмульсию.

Расход эмульсии составил 18,2 кг/тн проката, а загрязненность поверхности проката составила 911 мг/м2. Положительный эффект не достигался.

Пример 5 (таблица 2, опыт 1)

На непрерывном четырехклетьевом стане 2500 холодной прокатки прокатывали стальной лист толщиной 1,5 мм из стали 08пс. На валки подавали эмульсию в количестве 1200 м3/ч.

Отработанную эмульсию собирали в отстойники, после чего измеряли концентрацию эмульгированного и неэмульгированного масляных компонентов и добавляли свежую эмульсию. Добавление свежей эмульсии осуществляли периодически. Продолжительность процесса добавления свежей эмульсии составила 8 ч, продолжительность пауз - 16 ч. Концентрация эмульгированного масляного компонента в эмульсии составила 2 отн.%.

При достижении концентрации неэмульгированного масляного компонента 0,2 отн. % добавление свежей эмульсии прекращали до тех пор, пока концентрация эмульгированного масляного компонента не уменьшалась на 0,04 отн.% (2 отн.% от исходной концентрации). При этом концентрация неэмульгированного масляного компонента уменьшилась до 0,05 отн.%. После этого продолжали периодически добавлять свежую эмульсию.

Расход эмульсии составил 9,4 кг/тн проката, а загрязненность поверхности проката составила 481 мг/м2. У прототипа эти параметры составили соответственно 13 кг/тн и 582 мг/м2 (таблица 2, опыт 6). Положительный эффект достигался.

Пример 6 (таблица 2, опыт 5)

На непрерывном четырехклетьевом стане 2500 холодной прокатки прокатывали стальной лист толщиной 1,5 мм из стали 08пс. На валки подавали эмульсию в количестве 1200 м3/ч.

Отработанную эмульсию собирали в отстойники, после чего измеряли концентрацию эмульгированного и неэмульгированного масляных компонентов и добавляли свежую эмульсию. Добавление свежей эмульсии осуществляли непрерывно. Концентрация эмульгированного масляного компонента в эмульсии составила 2 отн.%.

При достижении концентрации неэмульгированного масляного компонента 0,2 отн. % добавление свежей эмульсии прекращали до тех пор, пока концентрация эмульгированного масляного компонента не уменьшалась на 0,04 отн.% (2 отн.% от исходной концентрации). При этом концентрация неэмульгированного масляного компонента уменьшилась до 0,03 отн.%. После этого продолжали непрерывно добавлять свежую эмульсию.

Расход эмульсии составил 8,3 кг/тн проката, а загрязненность поверхности проката составила 507 мг/м2. Положительный эффект достигался.

Таким образом, применение заявленного способа позволило по сравнению с прототипом снизить загрязненность поверхности проката и уменьшить расход эмульсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛА | 1998 |

|

RU2124406C1 |

| ЭМУЛЬСОЛ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2169174C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2000 |

|

RU2161080C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ СРЕДСТВ ПРИ ПРОИЗВОДСТВЕ ПРОКАТА | 1992 |

|

RU2030937C1 |

| Способ очистки поверхности полосы при холодной прокатке на непрерывном стане | 1990 |

|

SU1784322A1 |

| Способ эксплуатации эмульсии и охлаждающе-моющей жидкости при прокатке на многоклетевом стане | 1989 |

|

SU1650301A1 |

| Способ регенерации водоэмульсионной смазочно-охлаждающей жидкости | 1986 |

|

SU1456464A1 |

| Способ приготовления эмульсий для охлаждения прокатных станов | 1988 |

|

SU1530229A1 |

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| Способ эксплуатации эмульсии и охлаждающе-моющей жидкости при прокатке на многоклетевом стане | 1987 |

|

SU1468628A1 |

Способ эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке относится к производству проката, в частности к эксплуатации смазочно-охлаждающей эмульсии на станах холодной прокатки. Основная задача - снижение загрязненности поверхности проката и экономии эмульсии. Для этого смазочно-охлаждающую эмульсию подают на валки, собирают, измеряют концентрации эмульгированного и неэмульгированного масляных компонентов, причем при достижении концентрации неэмульгированного масляного компонента не менее 10 отн. % от концентрации эмульгированного масляного компонента добавление свежей эмульсии прекращают до тех пор, пока концентрация эмульгированного масляного компонента не уменьшится не менее чем на 2 отн.% от исходной концентрации. Кроме того, процесс добавления свежей эмульсии осуществляют непрерывно или периодически, причем при периодическом процессе продолжительность добавления свежей эмульсии поддерживают на уровне, составляющем не менее 0,01 части от продолжительности пауз. Способ позволяет снизить загрязненность поверхности прокатки и уменьшить расход эмульсии. 2 табл.

| Способ эксплуатации эмульсии и охлаждающе-моющей жидкости при прокатке на многоклетевом стане | 1989 |

|

SU1650301A1 |

| Способ смазки и охлаждения при холодной прокатке | 1986 |

|

SU1369844A1 |

| Способ эксплуатации эмульсии и охлаждающе-моющей жидкости при прокатке на многоклетевом стане | 1987 |

|

SU1468628A1 |

| Способ смазки полосы при холодной прокатке | 1988 |

|

SU1565554A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ СРЕДСТВ ПРИ ПРОИЗВОДСТВЕ ПРОКАТА | 1992 |

|

RU2030937C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 1998 |

|

RU2123398C1 |

| US 5090225, 25.02.1992 | |||

| DE 3835460 A, 19.04.1990. | |||

Авторы

Даты

2000-12-27—Публикация

2000-02-10—Подача