Цию масла в которой поддерживают в ределах 0,1-5,0 мкм и 1,5-5,5 г/л Соответственно, причем расход эмульсии устанавливают по соотношению

Q (8,07-9,57)-vnp,

где Q - расход эмульсии на погонный

метр охлаждаемой длины валка; v - скорость прокатки. Выбор граничных размеров капель масла обусловлен тем, что при диаметре капель менее 0,1 мкм ухудшается смазочная способность эмульсии, что приводит к повышению энергосиловых Параметров прокатки. При превышении верхнего граничного значения размеров капель более 5,0 мкм ухудшается охлаждающая способность эмульсии, что приводит к перегреву валков и вынужденному СНИЖеНИЮ СКОРОСТИ ПрОКаТКИ.

Значения концентрации масляного компонента в эмульсии обусловлены тем, что при значениях менее 1,5 г/л существенно падает смазочная способность эмульсии,, а при значениях кон- центрации более 5,5 г/л ухудшается охлаждающая способность эмульсии,, так как частицы масла препятствуют отводу тепла от валков.

При увеличении скорости прокатки происходит интенсификация разогрева валков теплом деформации, поэтому для поддержания стабильной температуры валков необходимо пропорционально увеличивать расход охлаждающего агента - эмульсии. Если величина коэффициента пропорциональности менее 8,07 то не достигается поддержание стабильной температуры валков при увеличении скорости прокатки и возрастают энергосиловые параметры прокатки. При величине коэффициента пропорциональности более 9,57 интенсивность охлаждения превышает интенсивность разогрева валков от тепла деформации, что приводит к дестабилизации теплового режима валков.

Способ холодной прокатки полос осуществляют следующим образом.

При холодной прокатке жести на шестиклетевом стане кварто 1400 используют подкат из стали 08кп сечением 2,11000 мм, который последовательно обжимают во всех клетях стана до конечной толщины 0,2 мм. Одновременно с прокаткой на валки стана подают смазочно-охлаждающую жидкость в виде эмульсии пальмового масла в воде с рН 7,3 и температурой 45°С. За

Q

0

5

0

5

0

5

данную кислотность устанавливают введением в эмульсию тринатрийфосфата, а температуру - за счет регулирования расхода охлаждающей воды в теплообменнике. Концентрацию масла в воде эмульсии устанавливают равной 3,5 г/л, а размер капель масла 2,5 мкм. Получение капель нужного размера осуществляется за счет обработки водомасляной смеси с помощью ультразвуковой установки СГД-ЗГ. При максимальной скорости прокатки 30 м/с в последней клети стана расход эмульсии на погонный метр охлаждаемой длины валка устанавливают равным Q 8,82-30 264,6 м3/ч и осуществляют прокатку жести. Одновременно с этим на полосу подают технологическую смазку в виде грубодисперсной водомасляной смеси с соотношением масла и воды 1:10. Отработанную эмульсию и смазку собирают в картере стана и после переработки вновь подают на стан. В этом режиме расход пальмового масла составляет 300 г/т жести, загрязненность поверхности полосы 160 мг/м2, а среднечасовая производительность стана 101,1 т.

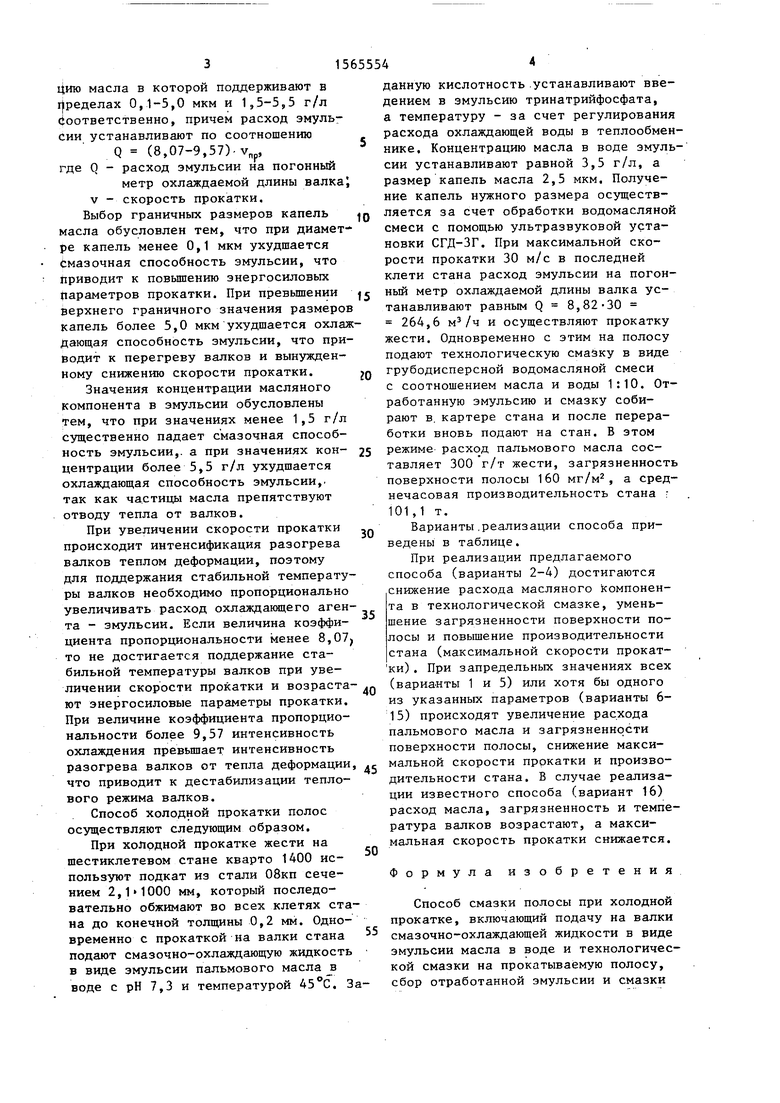

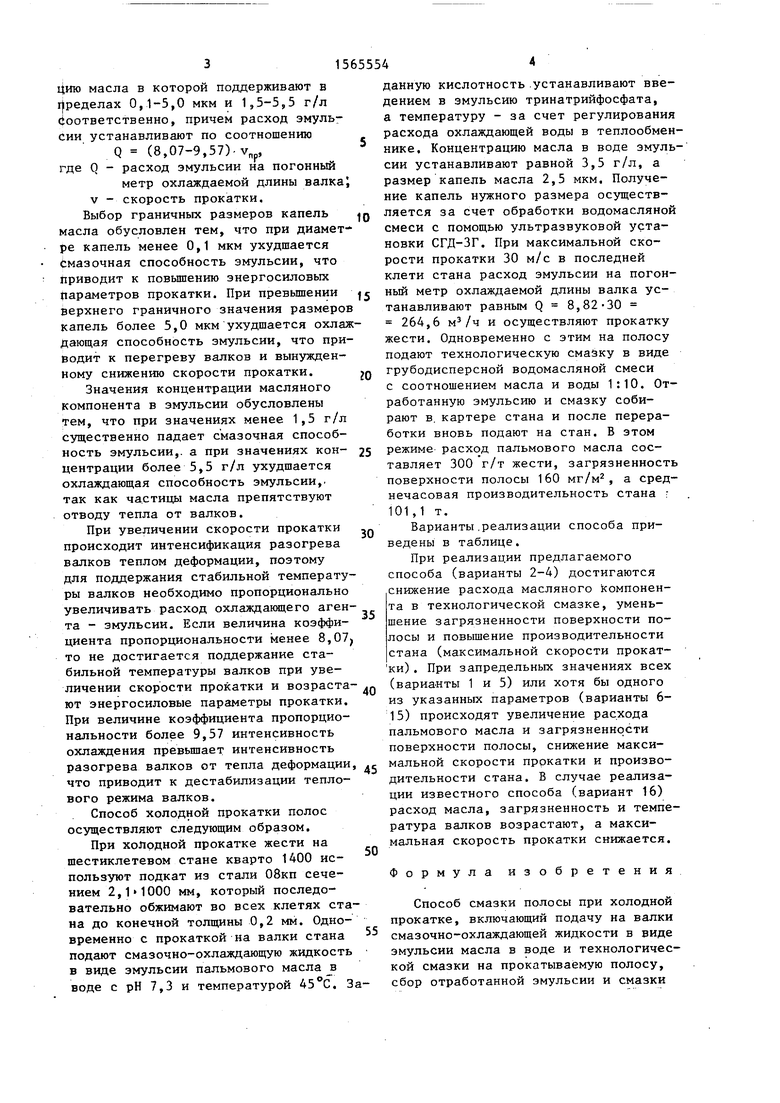

Варианты реализации способа приведены в таблице.

При реализации предлагаемого способа (варианты 2-4) достигаются снижение расхода масляного компонента в технологической смазке, уменьшение загрязненности поверхности полосы и повышение производительности стана (максимальной скорости прокатки) . При запредельных значениях всех (варианты 1 и 5) или хотя бы одного из указанных параметров (варианты 6- 15) происходят увеличение расхода пальмового масла и загрязненности поверхности полосы, снижение максимальной скорости прокатки и производительности стана. В случае реализации известного способа (вариант 16) расход масла, загрязненность и температура валков возрастают, а максимальная скорость прокатки снижается.

Формула изобретения

Способ смазки полосы при холодной прокатке, включающий подачу на валки смазочно-охлаждающей жидкости в виде эмульсии масла в воде и технологической смазки на прокатываемую полосу, сбор отработанной эмульсии и смазки

и возврат к валкам стана эмульсии с рН 6,5-8,0 и температурой 30-60°С, отличающийся тем, что,

с целью повышения качества поверхности готового проката и снижения - расхода масляного компонента в технологической смазке при одновременном увеличении производительности стана, прокатку проводят с использова-JQ нием эмульсии, размер капель масла и

-JQ

565554

концентрацию масла в которой поддерживают в пределах 0,1-5,0 мкм и 1,5-5,5 г/л соответственно, причем расход эмульсии устанавливают по соотношению

Q (8,07-9,57)-vy - где Q - расход эмульсии на погонный метр охлаждаемой длины валка,

м3/ч; - скорость прокатки, м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки металлов | 1985 |

|

SU1311799A1 |

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2387506C2 |

| Способ холодной прокатки жести | 1990 |

|

SU1779418A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ СРЕДСТВ ПРИ ПРОИЗВОДСТВЕ ПРОКАТА | 1992 |

|

RU2030937C1 |

| Способ эксплуатации технологических смазочных и моющих средств при производстве проката | 1987 |

|

SU1542653A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛА | 1998 |

|

RU2124406C1 |

| Способ прокатки металла | 1990 |

|

SU1752459A1 |

| Способ холодной прокатки тонких стальных полос | 2021 |

|

RU2769334C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТОНКОЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288791C1 |

Изобретение относится к прокатному производству, конкретно к охлаждению и смазке рабочих валков станов холодной прокатки при изготовлении жести. Цель изобретения - повышение качества поверхности готового проката и снижение расхода масляного компонента в технологической смазке при одновременном увеличении производительности стана. Способ включает подачу на рабочие валки смазочно-охлаждающей жидкости в виде эмульсии масла в воде и технологической смазки на прокатываемую полосу, сбор отработанной эмульсии и смазки и возврат к валкам эмульсии с водородным показателем PH 6,5 - 8,0 при 30 - 60°С. Размер капель масла поддерживается в пределах 0,1 - 5,0 мкм, а концентрация масла в эмульсии - 1,5 - 5,5 г/л, также лимитируется расход эмульсии на 1 пог. м. охлаждаемой длины валка в зависимости от скорости прокатки. Это позволяет повысить производительность стана за счет обеспечения заданной чистоты без снижения темпа прокатки в связи с загрязненностью прокатываемых полос, а также снизить расход масляного компонента в технологической смазке. Кроме того, технико-экономический эффект от использования способа проявляется в повышении стойкости валков при увеличенной скорости прокатки. 1 табл.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки металлов | 1985 |

|

SU1311799A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-23—Публикация

1988-08-11—Подача