Изобретение относится к производству изделий из бетона и железобетона, может быть использовано для автоматизированного управления процессом термообработки любых изделий при их конвейерном производстве.

Известен способ автоматизированной стабилизации отпускной прочности изделий из бетона [1]. Он заключается в использовании каналов обратной связи по выходному качеству термообработанного бетона. По этим каналам к началу технологического цикла на узел дозирования подают корректирующие сигналы, форми- руемые в процессе обработки результатов измерений выходной прочности изделий. Используют соответствующие корреляционные связи между изменениями отпускной прочности и дозой цемента в составе бетона.

Недостатки способа: он может быть достаточно эффективным вследствие большого (на 7-8 ч) запаздывания реакции системы на введение корректирующих сигналов; происходит это вследствие того, что каналами обратной связи охвачены начало и конец технологической цепи изготовления изделий из бетона, действительно, пусть при получении сигнала о снижении прочности формируют соответствующее корректирующее воздействие и подают этот сигнал на БСУ, однако все изделия, которые находятся перед входом в камеру, и все изделия в самой камере будут обрабатываться при тех же термодинамических параметрах, это значит, что все эти изделия выйдут с пониженной прочностью; недостаточная надежность корреляционных связей, поскольку невозможно учесть множество случайных факторов; не учитывается влияние на прочность изделий из бетона отклонений от задания значений термодинамических параметров среды по зонам камеры; данный способ не может быть использован для оперативного управления процессом ТВО с целью стабилизации отпускной прочности; коэффициент вариации отпускной прочности готовых изделий велик и достигает 14-16%.

Наиболее близким к предлагаемому является способ, где коррекцию режима термообработки бетона по цепи обратной связи осуществляют только за счет изменения длительности отдельных стадий ТВО (без изменения значений термодинамических параметров ПВС). Осуществляют это на основе раннего прогнозирования кинетики набора прочности (измеряют прочность бетона на стадии подъема температуры, чтобы изменить длительность изотермы и расчетным путем прогнозируют прочность по окончании ТВО) [2].

Hедоcтатки cпоcоба, принятого за прототип; он применим только для камер периодического действия, используемых для термообработки бетона; уровни корректирующих воздействий определяют на основе прогнозирования Rб28 по результатам измерений прочности на стадии подъема температуры, что связано со значительными ошибками и с большой вариацией прочности готовых изделий.

Цель изобретения - повышение надежности и оперативности работы системы автоматизированного управления качеством бетона при одновременном сокращении удельных расходов тепла на его термообработку и повышении качества готовых изделий.

Поставленная цель достигается передачей по каналам обратной связи локальных систем автоматизированного управления процессом ТВО для всех зон корректирующих сигналов на изменение значений термодинамических параметров среды в соответствии с результатами измерений выходной прочности изделий. Корректирующие сигналы формируют, используя результаты измерений отпускной прочности бетона и известные корреляционные связи между изменениями значений параметров циркулирующей паровоздушной среды в среде и формованием прочности изделий в той же зоне. Учитывают известную динамику процесса изменения прочности бетона при его термообработке: 30% прочности изделия набирают на стадии подъема температуры, 60% на стадии изотермического выдерживания и 10% на стадии окончания. При реализации способа в такой же пропорции корректируют изменение прироста прочности по зонам по отношению к результатам измерений отклонений Δ Rб выходной прочности от заданной. Стремление к повышению достоверности измерений предполагает увеличение числа измерений прочности изделий и определение на их основе среднего арифметического значения. С другой стороны, стремление скорректировать за счет обратной связи влияние на прочность изделий быстро изменяющихся факторов (в частности, ошибки в дозировании) предполагает уменьшение числа названных выше измерений.

Исходя из среднестатистической скорости изменения контролируемых технологических параметров процесса производства бетона (качество бетонной смеси, прочность готовых изделий) определен интервал контроля выходной прочности, который равен 0,4-0,6 ч. Применение только к ритму формования изделий это равносильно поступлению в камеру 3-5 изделий. Поэтому в предлагаемом способе автоматической стабилизации отпускной прочности бетона в процессе его термообработки число n, необходимых для определения Δ Rб измерений, определяют соотношением

n =  где N - число изделий, располагаемых в туннельной камере.

где N - число изделий, располагаемых в туннельной камере.

Например, если в камере располагают 17 изделий, то Rб среднее определяют как среднее арифметическое значение последних шести измерений

R

На этом основании

Δ Rбсреднее = Rбзадание - Rбсреднее, где Rбзадание - требуемые значения отпускной прочности бетона.

Таким образом способ автоматической стабилизации отпускной прочности бетона в процессе его термообработки реализуют в процессе следующих операций: измеряют прочность каждого изделий после его термообработки; полученный результат заносят в память вычислительного устройства, где уже находятся результаты предыдущих n =  измерений, при этом всякий раз исключают из памяти первый по времени в данном наборе результат (самый ранний результат); определяют абсолютное отклонение средней прочности от заданной

измерений, при этом всякий раз исключают из памяти первый по времени в данном наборе результат (самый ранний результат); определяют абсолютное отклонение средней прочности от заданной

R

Δ Rб = Rбзадание - Rбcреднее; определяют изменения величины прочности на каждой стадии термообработки:

- в зоне подъема температуры Δ Rбпод = = 0,3 Δ Rб;

- в зоне изотермического выдерживания Δ Rбизот. = 0,6 Δ Rб;

- в зоне окончания Δ Rбоконч. = 0,10 Δ Rб;

на основании известных зависимостей определяют новое задание по температуре паровоздушной среды в каждой зоне

(to)iн. з= (to)iст.з+(Δto)iкор где (to)iн.з - новое задание температуры среды в i зоне,

(to)iст.з - старое задание температуры в i зоне,

(Δto)iкор - уровень коррекции температуры, полученной на основании соответствующих корреляционных зависимостей

(Δto)iкор=Ki˙ΔRбi где Ki - коэффициент передачи по каналу температура - прочность;

Δ Rбi - величина необходимой коррекции прироста прочности бетона в данной зоне;

Поскольку в предлагаемом способе термообработку бетона проводят при неизменной относительной влажности, то при любых коррекциях значений температуры в каждой зоне значения относительной влажности оставляют неизменными.

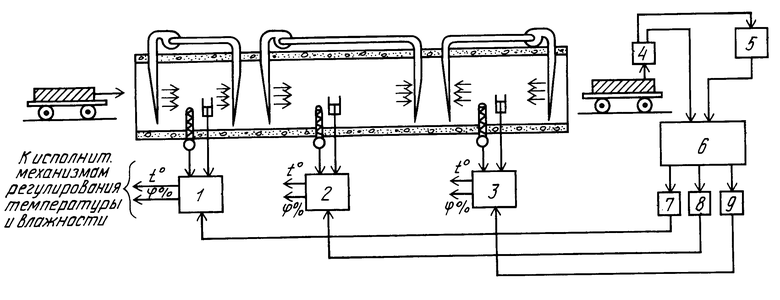

На чертеже представлена блок-схема устройства для реализации способа автоматической стабилизации отпускной прочности бетона в процессе его термообработки.

Устройство содержит локальные системы 1, 2, 3 автоматического регулирования (САР) соответственно зон подъема, изотермы и окончания, блок 4 измерений отпускной прочности, блок 5 памяти результатов измерений прочности, блок 6 расчета Δ Rбi - величин изменения прочности в каждой зоне, блоки 7, 8, 9 расчета новых уровней температуры соответственно в зонах подъема, изотермы и окончания.

Выход САР соединяют с исполнительным механизмом регулирования температуры паровоздушной среды и ее относительной влажности. Посредством блока 4 измеряют прочность изделий на выходе их из камеры после термообработки. В качестве такого блока используют приборы ультразвукового контроля или датчики радиоизотопные. Полученный результат измерения подают на вход блока 5 памяти. С его выхода на вход блока 6 расчета всякий раз поступает информация о прочности последних n изделий, где

n =

Посредством блока 6 рассчитывают величины изменений прочности бетона на каждой стадии Δ Roi. Посредством блоков 7, 8, 9 рассчитывают для каждой зоны соответствующие (Δt)iкор. Эту информацию по каналам обратной связи подают на вход соответствующих локальных САР.

Технико-экономические преимущества предлагаемого способа автоматической стабилизации отпускной прочности бетона в процессе его термообработки:

позволяет повысить качество изделий за счет снижения коэффициента вариации прочности до 6-8%;

позволяет учесть в процессе термообработки влияние на набор прочности в зонах камеры различных неконтролируемых технологических параметров;

поскольку за счет предлагаемого способа добиваются существенного снижения коэффициента вариации прочности, реализация способа автоматической стабилизации отпускной прочности бетона в процессе его термообработки позволяет более рационально расходовать тепловую энергию на термообработку бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКОЙ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2026779C1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1986 |

|

SU1416320A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТЯЖЕЛОГО БЕТОНА | 1991 |

|

RU2028996C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Способ тепловлажностной обработки бетонных изделий | 1977 |

|

SU1039926A1 |

| Способ автоматического управленияТЕРМОВлАжНОй ОбРАбОТКОй бЕТОННыХи жЕлЕзОбЕТОННыХ издЕлий и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU796806A1 |

| Способ тепловлажностной обработки железобетонных изделий | 1989 |

|

SU1742274A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2618003C1 |

Использование: для управления процессом термообработки изделий из бетона и железобетона при их конвейерном производстве. Сущность: вычисляют среднее арифметическое значение прочности последних n изделий, вышедших из камеры, где n составляет 30 - 35% от общего числа изделий в камере, определяют его отклонение от задания. Рассчитывают по отклонению величину коррекции задания температуры паровоздушной среды в каждой зоне. Режим термообработки изменяют путем изменения температуры и влажности паровоздушной среды в каждой зоне камеры с учетом скорректированных заданий температур. 1 ил.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМООБРАБОТКИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, включающий измерение прочности изделий и температуры в камере и изменение режима термообработки, отличающийся тем, что, с целью стабилизации отпускной прочности и снижения энергозатрат, вычисляют среднее арифметическое значение прочности последних n изделий, вышедших из камеры, где n составляет 30 - 35% от общего числа изделий в камере, определяют его отклонение от задания, рассчитывают величину коррекции задания температуры паровоздушной среды в каждой зоне

Δtпод, Δtизоти Δtоконч

по формулам

Δtпод=Kпод·0,3 ΔRδ;

Dtизот=Kизот·0,6 ΔRδ;

Dtоконч=Kоконч·0,1 ΔRδ,

где Kпод, Kизот, Kоконч - коэффициенты передачи температура - прочность для зон подогрева, изотермической выдержки и окончания соответственно;

ΔRδ=R

а изменение режима термообработки ведут путем изменения температуры и влажности паровоздушной смеси в каждой зоне камеры с учетом скорректированных заданий температур.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1981 |

|

SU948685A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-03-20—Публикация

1991-01-11—Подача