Изобретение относится к черной металлургии, а точнее к производству стали в электропечах, и наиболее эффективно может быть использовано для интенсификации процесса дефосфорации расплавов, содержащих хром более 2% и молибден.

Для удаления фосфора из стали необходимо создание одновременно и окисленного и высокоосновного шлака с повышенным содержанием закиси железа. Скорость дефосфорации зависит от вязкости шлака. Разжижение шлака улучшает условия удаления фосфора из металла.

Известна порошкообразная дефосфо- рирующая смесь, состоящая из CaO, СаРа и СгаОз в соотношении 4:5;1 1.

Несмотря на довольно высокую дефос- форирующую способность данная смесь не лишена недостатков. Смесь на 50% состоит

из СэРа, а плавиковый шпат является дорогостоящим и остродефицитным флюсующим материалом, стоимость которого составляет около 90% от стоимости смеси. Кроме того, ввиду испарения SIF4 разжижающее действие СаРг непродолжительно, а в связи с выделением токсичных соединений при температурах сталеварения ухудшаются условия труда персонала, обслуживающего сталеплавильный агрегат.

Наиболее близкой по технической сущности к предлагаемой является порошкообразная смесь для дефосфорации, содержащая следующие компоненты, мас.%: окислы железа 5-10; хромовая руда 5-10; рециркуляционный основной шлак остальное 2.

Недостаток известной порошкообразной смеси для дефосфорации заключается в

VJ

О О О

Оч

го

том, что эта смесь не обладает достаточной дефосфорирующей способностью применительно к металлическим расплавам, содержащим более 2% хрома и молибден, и имеет низкую предохранительную способность от окисления хрома во время проведения процесса дефосфорации металлического расплава при содержание хрома в нем более 2%.

Целью изобретения является повышение дефосфорирующей способности смеси и снижение угара хрома.

Поставленная цель достигается тем, что в порошкообразную смесь для дефосфорации. хромомолибденовых сталей, содержащую хромовую руду и рециркуляционный шлак, введен молибденовый концентрат при следующем соотношении компонентов, мас.%: молибденовый концентрат 11-15; хромовая руда 12-16; рециркуляционный основной шл,ак остальное.

Предлагаемая смесь по сравнению с известной обладает более высокой дефосфорирующей способностью, позволяет повысить скорость процесса дефосфорации и обеспечивает осуществление прямого легирования стали молибденом с высокой степенью усвоения молибдена из его окислов. Это достигается введением молибденового концентрата взамен окислов железа, что позволяет повысить окислительный потенциал смеси, тем самым осуществить глубокую дефосфорацию металла и прямое легирование стали молибденом по следующим реакциям;

5(МоОз) + (СаО) 5 Мо + 3 (4 СаО Р20б), 5 (МоОз) + 6 Р + 9 (СаО) 5 Мо + 3 (3 СаО P20s) Содержание молибденового концентрата в смеси менее I i % снижает Окислительный потенциал смеси, что неблагоприятно сказывается на протекании процесса дефосфорации хромистых расплавов. Увеличение содержания молибденового концентрата выше 15% повышает окислительную способность смеси, однако снижает ее основность, что не позволяет провести глубокую дефосфорациюметалла, а также ведет к повышенному yiapy хрома из металла.

Более высокое содержание хромовой руды (12-16% против 5-10) позволяет повысить концентрацию окислов хрома в неметаллической фазе и согласно принципа Ле-Шателье сместить реакцию оксиления хрома влево

( ;±(Сг2Оз) и понизить степень окисления хрома.

При содержании хромовой руды менее 12% происходит дехромация металлического расплава, а содержание хромовой руды выше 16% ухудшает кинетические условия

дефосфорации из-за образования гетерогенных густых шлаков.

Предлагаемая смесь обладает более низким содержанием рециркуляционного шлака (69-77% против 80-90%). Содержа0 ние в смеси рециркуляционного основного шлака менее 69% ухудшает протекание процесса дефосфорации из-за низкой активности окиси кальция в шлаке, а выше 77% снижает окисленность шлака, что также не5 благоприятно сказывается на процессе уда- ления фосфора из металлической в шлаковую фазу.

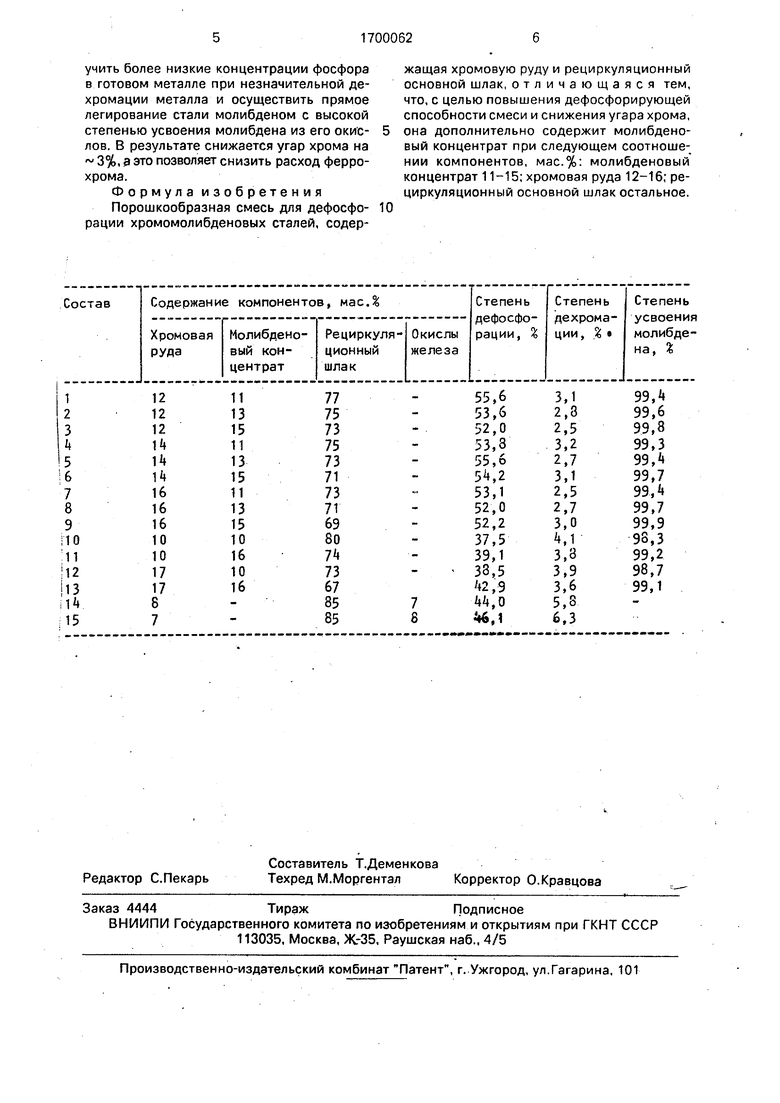

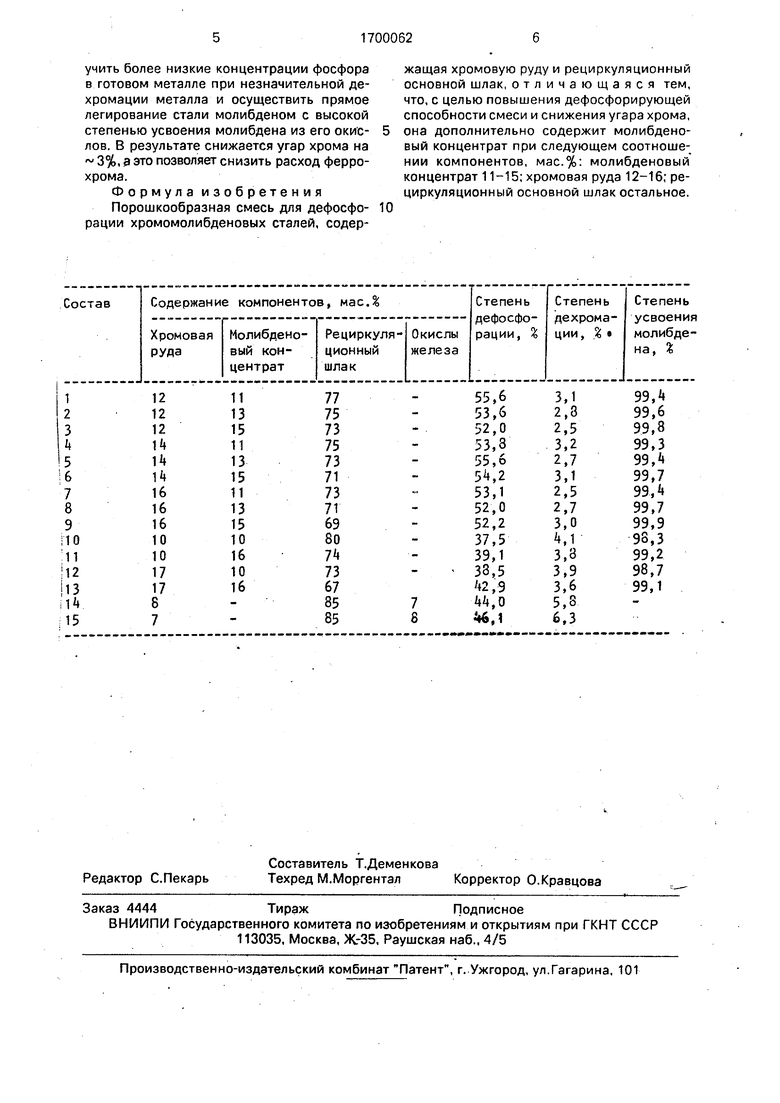

Для подтверждения оптимальности состава предлагаемой порошкообразной сме0 си в шеститонной основной электродуговой печи проводят серию плавок стали 5Х5М1ФС методом переплава легированных отходов с применением предлагаемой смеси (составы 1-9), смесей, содержание

5 компонентов которых выходит за пределы граничных значений предлагаемого состава (составы 10-13), а также известной смеси (составы 14-15).

Молибденовый концентрат применяют

0 марки ШО 1, ромовую руду - марки ДХ-2. Химический состав рециркуляционного основного шлака - шлака восстановительного периода при выплавке стали в электродуговой печи, следующий, мас.%: СаО 62,4;

5 Мд 12,1: МпО 0,8; SiOa 11,9; FeO 0,8; А120з 4,6; CaFa 5,4; РеаОз 0,2; другие соединения 1,8.

Помол материалов осуществляют до фракции не более 2 мм,

0 Порошкообразную смесь с помощью пневмонагнетателя камерного типа вдувают в струе аргона в количестве 1,5% от массы металла с интенсивностью 4,2-4,6 кг/т х х мин в металлический расплав, имеющий

5 температуру 1540-1550°С. Пробы металла на содержание фосфора, хрома и молибдена отбирают непосредственно перед дродув- кой порошкообразной смесью и через 2 мин после ее окончания.

0 Химический состав металлического расплава следующий, мас.%: углерод 0,38- 0,44; марганец 0,35-0,44; кремний 0,09-0,12; хром 4,08-4,32; молибден 0,98- 1,10; фосфор 0,022-0,027.

5Результаты испытания приведены в таблице.

Результаты исследования показали, что предлагаемая порошковая смесьдля дефосфорации хромомолибденовых сталей по сравнению с известными позволяет получить более низкие концентрации фосфора в готовом металле при незначительной де- хромации металла и осуществить прямое легирование стали молибденом с высокой степенью усвоения молибдена из его окислов. В результате снижается угар хрома на 3%, а это позволяет снизить расход феррохрома.

Формула изобретения Порошкообразная смесь для дефосфо- рации хромомолибденовых сталей, содер0

жащая хромовую руду и рециркуляционный основной шлак, отличающаяся тем, что, с целью повышения дефосфорирующей способности смеси и снижения угара хрома, она дополнительно содержит молибденовый концентрат при следующем соотношении компонентов, мас.%1 молибденовый концентрат 11-15; хромовая руда 12-16; рециркуляционный основной шлак остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Порошкообразная дефосфорирующая смесь | 1982 |

|

SU1062277A1 |

| Порошкообразная смесь для дефосфорации стали | 1987 |

|

SU1406179A1 |

| Порошкообразная смесь для дефосфорации стали | 1982 |

|

SU1067059A1 |

| Дефосфорирующая смесь | 1986 |

|

SU1379316A1 |

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Дефосфорирующая смесь для высокомарганцевой стали | 1987 |

|

SU1452844A1 |

| Дефосфорирующая смесь | 1988 |

|

SU1579932A1 |

| Дефосфорирующая смесь для марганцевых сплавов | 1986 |

|

SU1341215A1 |

Изобретение относится к черной металлургии, точнее к производству стали в электропечах, и может быть использовано для дефосфорации расплавов, содержащих хром более 2% и молибден. Целью изобретения является повышение дефосфорирую- щей способности смеси и снижение угара хрома в стали, Порошкообразная смесь для дефосфорации хромомолибденовых сталей содержит, мас.%: молибденовый концентрат 11-15; хромовая руда 12-16; рециркуляционный „основной шлак остальное. Применение смеси позволяет на 10% увеличить степень дефосфорации стали при снижении угара хрома в ней на 3%, 1 табл. Ё

| Сидоренко М.Ф | |||

| Теория и практика продувки металла порошками | |||

| - М.: Металлургия, 1973, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-23—Публикация

1990-01-23—Подача