Изобретение относится к черной металлургии и может быть использовано при производстве марганцевых сплавов, конкретно при производстве малофосфористого шлака в электропечах.

Известен способ выплавки малофосфористого шлака непрерывным процессом, заключающийся в том, что выплавленный шлак в жидком виде рафинируется жидким железом, образующимся при плавлении металлических электродов [1].

Недостатком этого способа является сравнительно низкая производительность, высокая стоимость рафинирования и нетехнологичность осуществления процесса.

Наиболее близким по технологической сущности и достигаемому результату к изобретению является способ выплавки малофосфористого марганцевого шлака непрерывным процессом, включающий непрерывную загрузку шихты в закрытую электропечь, проплавление ее с образованием шлака и попутного металла, периодический выпуск продуктов плавки из печи и последующую их разливку на конвейерной разливочной машине [2].

Недостатком известного способа является сравнительно низкое качество шлака по удельному содержанию фосфора, высокий расход электроэнергии и большая запыленность колошниковых газов, выбрасываемых в атмосферу.

Целью изобретения является повышение качества шлака по удельному содержанию фосфора, снижение расхода электроэнергии и ликвидация выделения запыленных колошниковых газов в атмосферу цеха.

Это достигается тем, что выплавку шлака ведут в герметичной электропечи при силе тока 30-100 кА и активном сопротивлении на электроде 0,5-6 мОм, а выплавленный шлак гранулируется под давлением воды 4-7 атм.

Физико-химическая сущность предлагаемого способа производства малофосфористого шлака заключается в том, что он позволяет получать качественный шлак по удельному содержанию фосфора (Р/мл < < 00045) с применением бедного марганцеворудного сырья за чет повышения температуры расплава в печи на 30-50оС. При этом улучшаются массообменные процессы между восстановительным фосфором и корольками металла ([Fe, Mn] x Cy), снижается вязкость шлака и увеличивается скорость осаждения мелких корольков попутного металла.

Исследованиями установлено, что повышение температуры шлакового расплава на 30-50оС снижает его вязкость с 0,05-0,06 м˙с/м2 до 0,035-0,04 м˙с/м2, а это позволяет увеличить скорость осаждения корольков радиусом менее 0,1 мм с 0,04 до 0,06-0,07 см/с и снизить удельное содержание фосфора в шлаке. При этом повышается выход шлака с содержанием фосфора менее 0,017% .

Кроме того, ведение плавки по предлагаемому способу в герметичной электропечи позволяет уменьшить тепловые потери и снизить расход электроэнергии, а также ликвидировать выделение запыленных колошниковых газов в атмосферу и заменить разливку шлака на конвейерных машинах высокопроизводительным процессом его грануляции до фракции 5-0 мм.

Опытным путем установлено, что ведение плавки шлака при силе тока на электроде выше 100 кА приводит к значительному увеличению расхода электроэнергии, а работа печи при силе тока на электроде менее 30 кА снижает производительность процесса. Кроме того, это приводит к понижению температуры в печи и снижается качество шлака по удельному содержанию фосфора.

Выбранное соотношение активного сопротивления на электроде по верхнему пределу обусловливается тем, что повышение Ra более 6 мОм приводит к повышению температуры под колошником и снижению стойкости оборудования печи. При активном сопротивлении на электроде менее 0,5 мОм увеличивается расход электроэнеpгии и ухудшается качество малофосфористого шлака.

Давление воды при грануляции жидкого малофосфористого шлака обусловлено необходимостью получения готового продукта фракции 5-0 мм. Увеличение давления воды более 7 атм нерационально, так как в этом случае происходит переизмельчение застывшего шлака и увеличиваются его потери. При давлении менее 4 атм не обеспечивается нормальное ведение процесса грануляции и снижается производительность гранустановки.

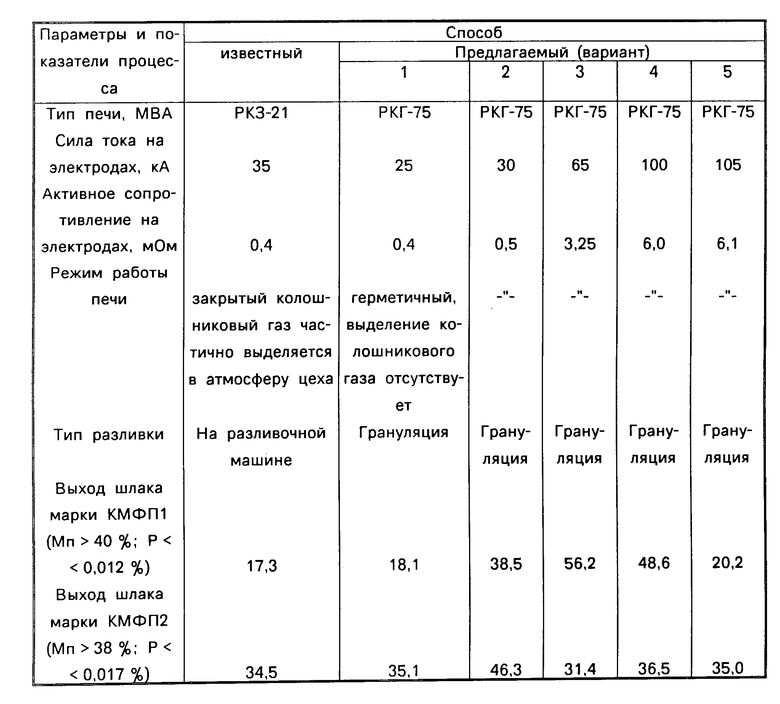

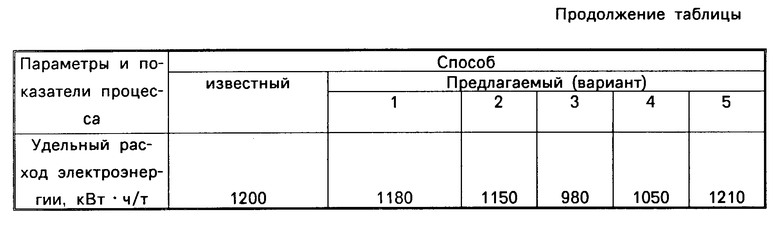

Для подтверждения выбранных граничных значений по поддержанию силы тока и активного сопротивления на электродах герметичной электропечи в идентичных условиях проведены исследования по выплавке передельного малофосфористого шлака по известному и предлагаемому способам.

Опытные плавки проводили в герметичной рудовосстановительной электропечи мощностью 75 МВА. Для выплавки шлака использован марганцевый агломерат марки АМНВ-2 (Мn 40,62% ; SiO2 22,0%; СаО 8,5%; MgO 1,8%; Feобщ 2,4%; Р 0,22%), производимого на НЗФ в соответствии с требованиями СТП-146-28-82.

В качестве восстановителя использовали коксик (С 86,3%), поставляемый в соответствии с требованиями ТУ 146-04-02-81.

По известному способу шлак выплавляли в соответствии с ТИ-146-Ф-37-84 непрерывным процессом в закрытой электропечи РКЗ-21, при активной мощности 14-18 МВт, на 1-5-ых ступенях напряжения, при силе тока 30-40 кА и активном сопротивлении на электродах 0,3-0,45 мОм. Колоша шихты следующая, кг: марганцевый агломерат 1200; коксик 100-120. Разливку шлака осуществляли на разливочной машине.

Выплавку сплава по предлагаемому способу осуществляли непрерывным процессом в герметичной электропечи РКГ-75 при активной мощности 20-30 МВт, при силе тока 30-100 кА и активном сопротивлении на электродах 0,4-6,0 мОм. Выплавленный шлак гранулировали под давлением воды 4-7 атм. Колоша шихты следующая, кг: марганцевый агломерат 1200; коксик 90-120.

Показатели процесса выплавки малофосфористого шлака по известному и предлагаемому способам приведены в таблице.

Из данных таблицы видно, что выплавка шлака предлагаемым способом позволяет повысить выход товарного шлака марки КМФП1 с 17,3 до 38,5-56,2%, а КМФП2 с 34,5 до 36-46%, при снижении удельного расхода электроэнергии на 50-220 кВт ч/т. При этом улучшается экологическая обстановка в цехе за счет устранения выделенных запыленных колошниковых газов и снижаются затраты на разливку шлака за счет применения процесса его грануляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛОМЕРАТА | 1992 |

|

RU2031178C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ производства малофосфористого марганцевого шлака | 1989 |

|

SU1666549A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| Способ выплавки малофосфористого марганцевого шлака | 1986 |

|

SU1382866A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| Способ получения передельного малофосфористого марганцевого шлака | 1983 |

|

SU1126612A1 |

| Способ выплавки марганцевых ферросплавов | 1989 |

|

SU1643627A1 |

Использование: изобретение относится к черной металлургии и может быть использовано при производстве марганцевых сплавов, конкретно при производстве малофосфористого шлака в электропечах. Сущность изобретения: предложено выплавку шлака вести в герметичной электропечи при силе тока 30-100 кА и активном сопротивлении на электроде 0,5-6 мОм, а выплавленный шлак гранулировать под давлением воды 4-7 атм. Способ позволяет повысить выход товарного шлака марки КМФП1 с 17,3 до 38,5-52,6%, а КМФП2 с 34,5 до 36-46%, при снижении удельного расхода электроэнергии на 50-220 кВт ч/т. При этом увеличивается экологическая обстановка в цехе за счет устранения выделения запыленных колошниковых газов и снижаются затраты на разливку шлака вследствие применения процесса его грануляции. 1 табл.

СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА непрерывным процессом, включающий непрерывную загрузку шихтовых материалов в электропечь, их проплавление с образованием шлака и попутного металла, периодический выпуск и разливку, отличающийся тем, что плавку ведут в герметичной электропечи при силе тока 30 - 100 кА и активном сопротивлении на электроде 0,5 - 6,0 мОм, а полученный шлак гранулируют под давлением воды 4 - 7 атм.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологическая инструкция по выплавке шлака марганцевого малофосфористого, ТИ-146-Ф-37-84, Никополь, НЗФ, 1984. | |||

Авторы

Даты

1995-03-20—Публикация

1992-07-20—Подача