Изобретение относится к технологическому применению ультразвуковых колебаний (УЗК) и может быть использовано в машиностроении, судостроении и других отраслях промышленности, связанных с производством сварных конструкций, при разработке эффективных методов и оборудования для повышения качества, надежности и долговечности объектов производства с высокими потребительскими свойствами, работающих при больших эксплуатационных нагрузках, близких к пределам статической, динамической, малоцикловой и многоцикловой прочности конструкционных материалов.

Известен инструмент - ультразвуковая головка для деформационного упрочнения и релаксационной обработки объектов производства.

Однако в этом инструменте не предусмотрена минимизация энергопотребления при заданном качестве обработки поверхности.

Известно также устройство для генерирования механических колебаний ультразвуковой частоты.

Недостатком его является отсутствие возможности автоматического контроля качества обрабатываемой поверхности.

Известен способ автоподстройки частоты (АПЧ) источника питания (ИП) резонансной колебательной системы, заключающийся в воздействии на задающий генератор ИП сигналом рассогласования, представляющим собой разность частот задающего генератора и собственных колебаний колебательной системы, замеряемых во время пауз, создаваемых при работе ИП.

Однако этот способ не решает задачи минимизации потребляемой энергии системы и автоматического поддержания заданного качества ультразвуковой обработки сварных конструкций и других объектов производства при минимальных энергетических затратах операционным технологическим комплексом.

Для достижения цели в операционный технологический комплекс, включающий инструмент, ИП и систему управления ИП, содержащую схему АПЧ резонансной колебательной системы, вводится схема обработки обратного сигнала, входящая в состав системы управления ИП и использующая в качестве контролируемого параметра амплитуду обратного сигнала, пропорциональную амплитуде механических колебаний на выходе высокодобротного электромеханического преобразователя, уровень которой в интервале заданных критических значений поддерживается посредством широтно-импульсной модуляции напряжения возбуждения на несущей резонансной частоте колебательной системы под нагрузкой.

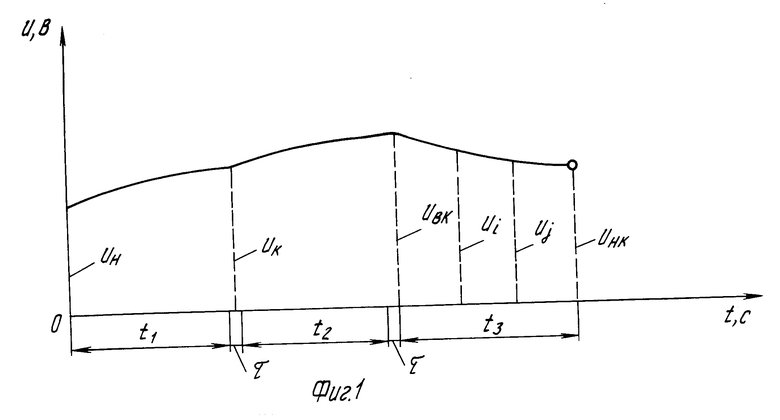

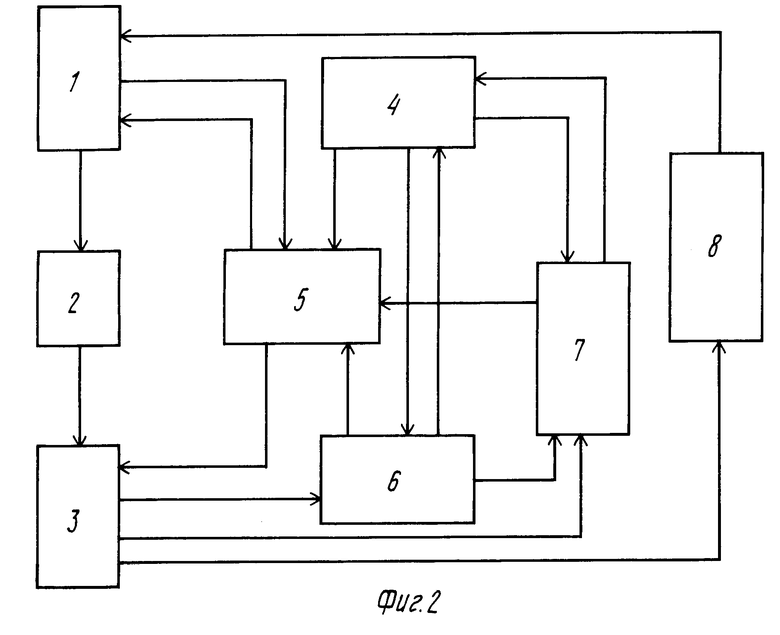

На фиг. 1 представлена эпюра огибающей УЗК, обрабатываемых схемой обработки обратного сигнала; на фиг. 2 - функциональная блок-схема операционного технологического комплекса, поясняющая работу схемы обработки обратного сигнала.

Сущность изобретения заключается в том, что обработка обратного сигнала с выхода высокодобротного электромеханического преобразователя в фазе собственных колебаний конструкции осуществляется следующим образом.

В момент включения инструмента пользователем в начале обработки конструкции программируемый адаптивный контроллер (ПАК) 5 устанавливает начальную амплитуду напряжения Uн на ИП 1, значение которой находится в блоке памяти 4. Через заданное в блоке памяти 4 число периодов УЗК nн, соответствующее интервалу времени t1, ПАК 5 выдает команду ИП 1 сделать измерительную паузу нормированной длительности τ, во время которой по следующей команде ПАК производится измерение конечного значения амплитуды Uк в блоке 3 измерения обратного сигнала (ОС), получаемого с инструмента 2. Значение Uн, Uк и nн передаются в арифметико-логическое устройство (АЛУ) 7, производящее вычисление по формуле:

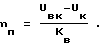

Kв =  где Kв - коэффициент восстановления амплитуды колебаний.

где Kв - коэффициент восстановления амплитуды колебаний.

Значение Kв запоминается в блоке памяти 4. Далее АЛУ 7 производит расчет числа УЗК nн, соответствующего интервалу времени t2, в течение которого амплитуда напряжения ИП 1 должна достигнуть верхнего критического уровня Uвк, значение которого хранится в блоке памяти 4. Расчет производится по формуле:

nп =

Рассчитанное в АЛУ 7 число периодов nп, соответствующее интервалу времени t2, передается на ПАК 5 для управления ИП 1. Интервал времени t1+t2 соответствует целому импульсу УЗК. После контроля обработки рассчитанного числа УЗК nп АПК 5 выдает команду на блок измерения ОС 3 для измерения амплитуды обратного сигнала в первом периоде собственных колебаний, соответствующем новой измерительной паузе τ. Измеренное значение Uк' сравнивается с Uвк на компараторе 6. Если значение U'к не достигло Uвк, компаратор 6 выдает сигнал на АЛУ 7 для расчета нового значения по формуле:

nп =

ПАК 5 контролирует обработку nп' числа УЗК и дает команду на блок измерения ОС 3 повторить цикл измерения амплитуды обратного сигнала в следующей измерительной паузе τ, а компаратор 6 повторяет цикл сравнения вновь полученного значения Uк'' со значением Uвк. Если Uк' достигло или превысило значение Uвк, компаратор 6 выдает сигнал на ПАК 5 для снятия вынужденных УЗК на ИП 1.

Пауза вынужденных УЗК ИП 1, соответствующая интервалу времени t3 длится до тех пор, пока амплитуда обратного сигнала с блока измерения ОС 3, постоянно контролируемая компаратором 6, не достигает заранее заданного нижнего критического уровня Uнк, значение которого хранится в блоке памяти 4. После этого компаратор 6 выдает сигнал на ПАК 5 подать команду на включение ИП 1 для следующего импульса УЗК.

Кроме того, в интервал времени t3 ПАК 5 выдает команду блоку измерения ОС 3 измерить амплитуды обратного сигнала с заранее заданными номерами, считая с начала интервала времени t3 например, i-тый и j-тый Ui и Uj соответственно. Эти значения поступают в АЛУ 7, которое производит расчет по формуле:

Δ =  где Δ - отношение амплитуд сигналов, значение его запоминается в блоке памяти 4.

где Δ - отношение амплитуд сигналов, значение его запоминается в блоке памяти 4.

В следующей паузе вынужденных УЗК ИП1 АЛУ 7 вычисляет значение Δ'. На компараторе 6 производится сравнение значений Δ и Δ'. В случае равенства значений Δ и Δ' компаратор 6 подает сигнал на ПАК 5 дать команду на выключение ИП 1 и индикацию окончания обработки конструкции. Если значение Δ отличается от значения Δ', компаратор 6 подает сигнал ПАК 5 выдать команду ИП 1 на формирование следующего импульса УЗК для продолжения обработки конструкции.

Количество колебаний в следующем импульсе рассчитывается в АЛУ 7 по формуле:

nвк =  и запоминается в блоке памяти 4. Начинается следующий рабочий период, где вместо nн в расчетах АЛУ 7 будет использовано значение nвк, а вместо Uн - значение Uвк предыдущего импульса. Это обеспечивает широтно-импульсную модуляцию (ШИМ) импульсов УЗК, что наряду с индикацией окончания обработки позволяет минимизировать затраты энергии на обработку при нормированном ее качестве.

и запоминается в блоке памяти 4. Начинается следующий рабочий период, где вместо nн в расчетах АЛУ 7 будет использовано значение nвк, а вместо Uн - значение Uвк предыдущего импульса. Это обеспечивает широтно-импульсную модуляцию (ШИМ) импульсов УЗК, что наряду с индикацией окончания обработки позволяет минимизировать затраты энергии на обработку при нормированном ее качестве.

Схема АПЧ 8 работает независимо от схемы обработки обратного сигнала и осуществляет непрерывную подстройку частоты ИП 1.

Технико-экономическая эффективность способа и операционного технологического комплекса для его реализации определяется наличием системы управления, которая наряду со схемой АПЧ 8 имеет схему обработки обратного сигнала, позволяющую получать необходимую степень обработки конструкций в зависимости от заранее заданных критических значений амплитуд обратного сигнала при одновременной минимизации потребляемой энергии, что достигается применением широтно-импульсной модуляции вынужденных УЗК и наличием индикации достижения заданной степени обработки.

Таким образом процедура АПЧ резонансной колебательной системы осуществляется по известному методу.

Поддержание амплитуды колебаний на уровне, обеспечивающем достижение заданного качества обработки конструкции в интервале критических значений, заданных Uвк и Uнк, обеспечивается по алгоритму в последовательности, предусматривающей установку Uн, расчет nп, подстройку nп', расчет nвк, а также поддержание уровня возбуждения в интервале Uвк-Uнк.

Минимизация затрат энергии при заданном уровне возбуждения достигается посредством ШИМ в пределах значений -Uн-Uк-Uвк-Uнк.

Автоматизация контроля заданного качества обработки достигается обеспечением соотношения: = const

= const

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ И ИЗДЕЛИЙ | 1990 |

|

RU2018816C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РАСПРОСТРАНЕНИЯ ПРОДОЛЬНЫХ И ПОПЕРЕЧНЫХ ВОЛН В РАЗЛИЧНЫХ ТВЕРДЫХ МАТЕРИАЛАХ | 1991 |

|

RU2011192C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| Ультразвуковое устройство для контроля качества материалов | 1985 |

|

SU1295327A1 |

| Ультразвуковое устройство для контроля сварных соединений | 1987 |

|

SU1430878A1 |

| Устройство для снижения остаточных сварочных напряжений | 1977 |

|

SU673997A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ ЛИПОСАКЦИИ | 2003 |

|

RU2240073C1 |

| Способ ультразвукового контроля изделий | 1989 |

|

SU1705735A1 |

| Многоканальное устройство для локации источника акустической эмиссии | 1989 |

|

SU1689840A1 |

Изобретение относится к технологическому применению ультразвуковых колебаний, может быть использовано в машиностроении, судостроении и других отраслях промышленности, связанных с производством сварных конструкций, работающих при нагрузках, близких к пределу прочности. Сущность: в операционный технологический комплекс, включающий инструмент, источник питания и систему управления, содержащую схему автоподстройки частоты резонансной колебательной системы, вводится схема обработки обратного сигнала, использующая в количестве контролируемого параметра амплитуду обратного сигнала, уровень которой в интервале заданных критических значений поддерживается посредством широтно-импульсной модуляции напряжения возбуждения на несущей резонансной частоте колебательной системы под нагрузкой. Применение указанного способа и операционного технологического комплекса позволяет достичь заданной степени обработки сварных конструкций и других объектов производства при минимальном энергопотреблении, а также автоматизации управления и контроля качества обработки. 2 с. и 2 з.п. ф-лы, 2 ил.

СПОСОБ УЛЬТРАЗВУКОВОЙ УДАРНОЙ ОБРАБОТКИ И ОПЕРАЦИОННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Устройство для ультразвуковой ударной обработки | 1988 |

|

SU1562841A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-20—Публикация

1990-05-11—Подача