Изобретение относится к промышленности строительных материалов для сушки древесных отходов (опилок, стружек) перед их вторичным использованием.

Известен способ сушки материалов в сушильном барабане путем омывания поверхности слоя материала теплоносителем [1].

Недостатками данного способа сушки являются низкая производительность (паросъем 15-50 кг/м3 ч) и высокие капитальные и энергетические затраты на пылеочистку отработанного теплоносителя.

Наиболее близким по технической сущности и достигаемому результату является способ сушки материалов в плотном нисходящем фильтрующем слое (в шахтном подогревателе) путем подачи в слое теплоносителя и его фильтрации в слое в прямоточном, противоточном и перекрестно-точном режимах [2].

Недостатком способа является зависание легковесного материала (древесные стружки и опилки) в шахтах, что приводит к постоянным остановкам и применению ручного труда.

Целью изобретения является стабилизация процесса сушки за счет повышения проходимости в шахтах легковесного материала.

Это достигается тем, что при способе сушки легковесного материала в плотном нисходящем фильтрующем слое путем подачи в слой и фильтрации в слое теплоносителя легковесный материал подают на сушку вместе с тяжеловесным балластом, например, из металлических стержней или пластин при следующем их массовом соотношении: Легковесный материал 1 Тяжеловесный балласт 0,1-0,5

Добавка тяжеловесного балласта при сушке легковесного материала позволяет разрушать образующиеся в шахтах своды, что стабилизирует проходимость материала и процесс сушки в целом. Граничные значения соотношения материала и балласта выбраны с учетом крупности материала и для крупноразмерного материала, например стружек, добавка балласта минимальна 0,1-0,2 мас.ч., а для сушки их смеси добавка балласта максимальна 0,3-0,5 мас.ч. Уменьшение принятого соотношения материала и балласта ниже нижнего граничного значения приводит к эпизодическим сводам, нарушающим процесс сушки, что не рационально, а увеличение соотношения материала и балласта выше верхнего граничного значения приводит к избыточному расходу топлива, энергии и снижает производительность.

Способ осуществляют следующим образом.

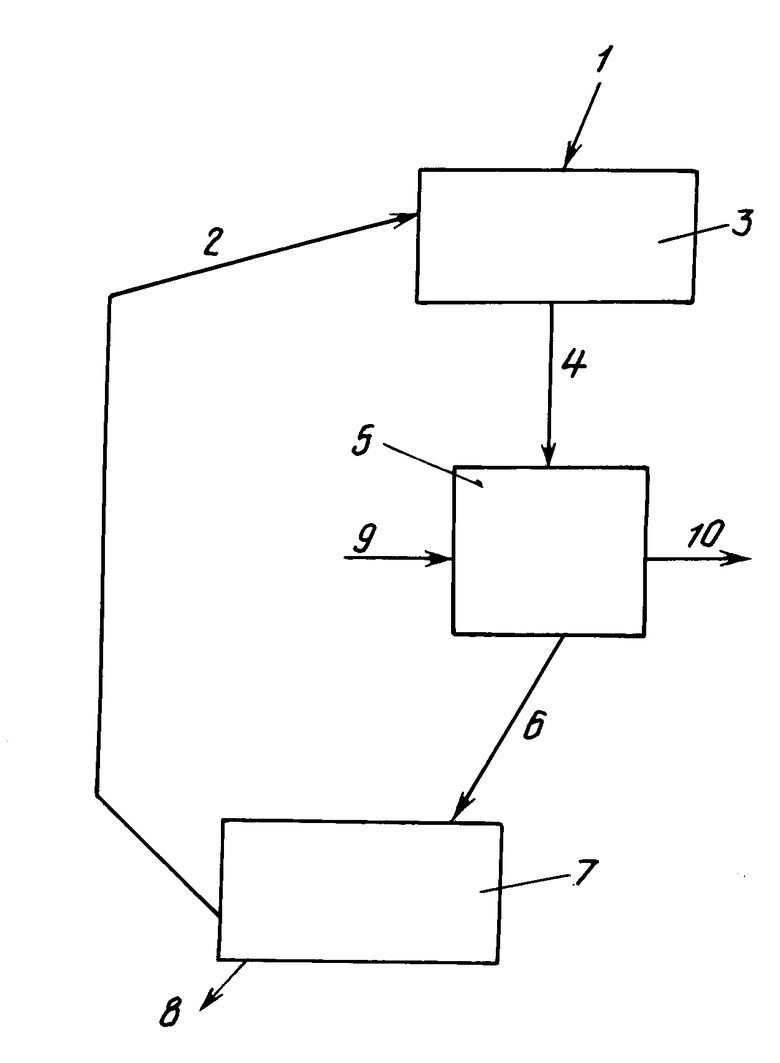

Влажный легковесный материал преимущественно из древесины, по стрелке 1 (см. чертеж) и балласт по стрелке 2 подают в смеситель 3, затем смесь по стрелке 4 поступает в зону сушки 5, откуда по стрелке 6 высушенный материал с балластом поступает в зону 7, где легкий высушенный материал отделяется от тяжелого балласта. Затем высушенный продукт по стрелке 8 поступает на дальнейшую переработку, а балласт без охлаждения по стрелке 2 возвращается на регенерацию.

Теплоноситель по стрелке 9 подают в зону сушки 5, где он фильтруется в слое материала и балласта в прямоточном, противоточном и перекрестно-точном режимах, затем по стрелке 10 отработанный теплоноситель удаляется из зоны сушки 5.

Дозирование балласта и материала перед смещением производят по массовому соотношению:

Легковесный материал 1

Тяжеловесный балласт 0,1-0,5

Примеры выполняли по схеме, показанной на чертеже. Сушку проводили предварительно увлажненного материала до 30%. Конечная влажность 1-3%. Температура теплоносителя в каждом случае была единой и составляла 150оС, т.е. была ниже возгонки летучих составляющих и зажигания древесных материалов. Газопроницаемость была также постоянна и составляла 0,1 м/с.

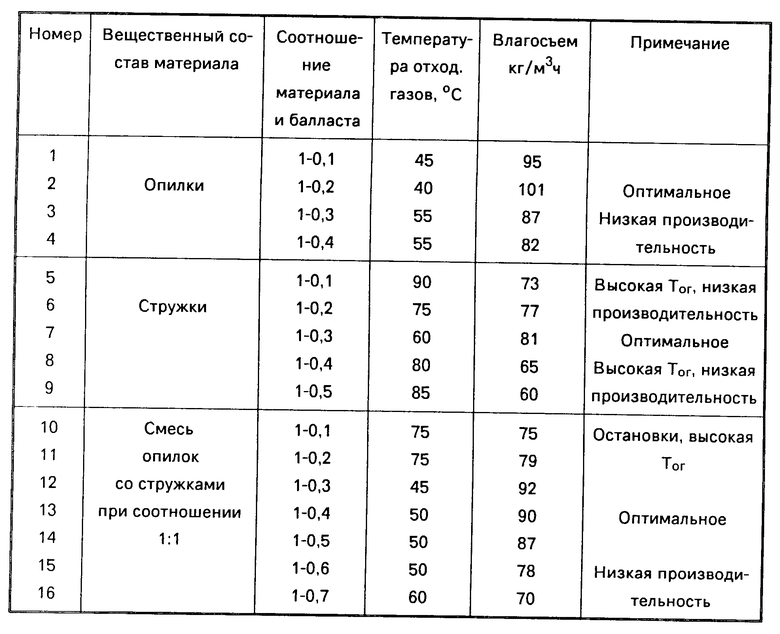

Первые 4 примера проведены на влажных опилках, следующие 5 примеров проведены на стружках и последние 7 примеров проведены на смеси при их равном массовом соотношении.

В таблице приводятся основные технико-экономические показатели сушки, обосновывающие принятые граничные значения соотношения влажного материала и балласта.

Благодаря тому, что для сушки применяют тяжеловесный балласт, возможна сушка легковесных материалов с высокими технико-экономическими показателями в шахтных подогревателях с объемной фильтрацией теплоносителя в слое материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ | 1991 |

|

SU1802591A1 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КУСКОВОГО И ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035424C1 |

| СПОСОБ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ В НИСХОДЯЩЕМ СЛОЕ | 1991 |

|

SU1831857A3 |

| ШАХТНАЯ СУШИЛКА | 1990 |

|

SU1780393A1 |

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2024806C1 |

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| ПОМОЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2036727C1 |

| СПОСОБ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ - ИЗВЕСТНЯКА | 1991 |

|

RU2012543C1 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

Использование: для сушки древесных отходов перед их вторичным использованием. Сущность изобретения: легковесный материал подают на сушку совместно с тяжеловесным балластом при следующем массовом соотношении: легковесный материал 1; тяжеловесный балласт 0,1-0,5. 1 ил.

СПОСОБ СУШКИ ЛЕГКОВЕСНЫХ МАТЕРИАЛОВ В ПЛОТНОМ НИСХОДЯЩЕМ ФИЛЬТРУЮЩЕМ СЛОЕ, путем подачи в слой теплоносителя, отличающийся тем, что легковесный материал подают на сушку совместно с тяжеловесным балластом с массовым соотношением соответственно 1:0,1-0,5.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1605498, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-20—Публикация

1991-06-18—Подача