Изобретение относится к области производства обжиговых сыпучих материалов, например, цементного клинкера, извести, фосфоритных и рудных окатышей и может найти применение в промышленности строительных материалов, металлургии и в других отраслях промышленности.

Целью изобретения является интенсификация процесса термообработки.

Способ осуществляют следующим образом.

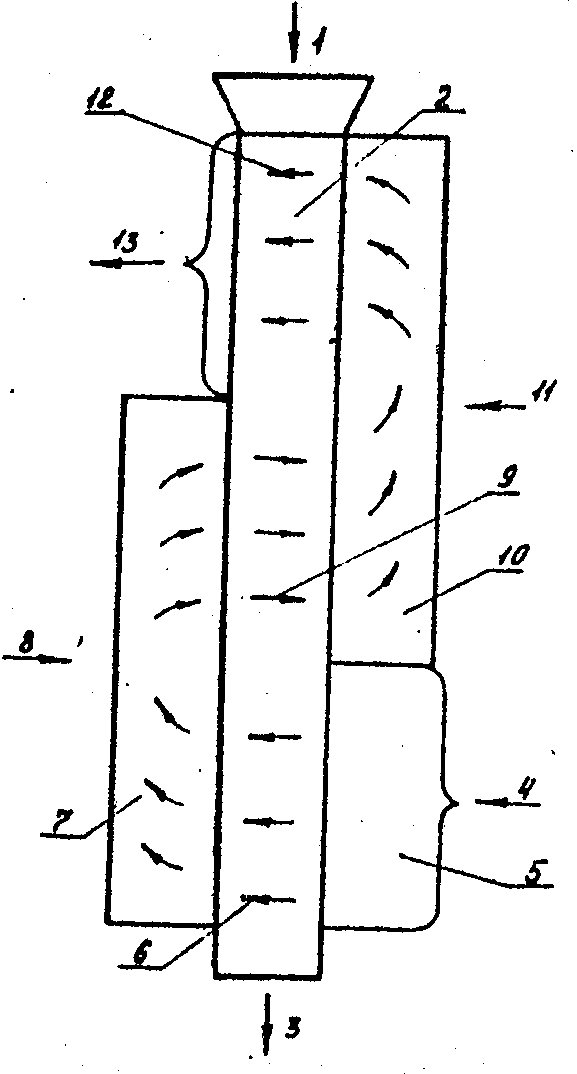

Сыпучий материал по стрелке 1 подают в шахту 2, например с трехступенчатой фильтрацией теплоносителя, как показано на чертеже, а обожженный продукт выводят по стрелке 3. Горючее по стрелке 4 подают в камеру (полость) 5, где его сжигают, а продукты сжигания (теплоноситель) фильтруют через нисходящий слой по стрелкам 6. Затем после первой фильтрации газов отработанный теплоноситель в полости 7 смешивают с горючим по стрелке 8 и за счет его химической энергии повышают температуру теплоносителя на 200-600оС и по стрелкам 9 подают в слой во вторую зону. Затем отработанный теплоноситель в полости 10 смешивают с горячим, поступающим по стрелке 11 и повышают его температуру перед третьей зоной на 200-600оС, после чего теплоноситель фильтруется в слое материала по стрелкам 12 и по стрелке 13 выводятся отходящие газы из процесса обжига.

Увеличение теплосодержания теплоносителя после каждой ступени его фильтрации за счет нагрева на 200-600оС интенсифицирует теплообмен и вместе с тем, растет производительность тепловой системы. Увеличение температуры теплоносителя после каждой ступени фильтрации газов возможно за счет химической энергии горючего, вводимого и сжигаемого перед каждой последующей ступенью фильтрации в отработанном в предыдущей ступени теплоносителя или путем установки электронагревателей в полостях между смежными ступенями фильтрации теплоносителя.

Выбранный интервал повышения температуры теплоносителя от зоны к зоне (200-600оС) определяется в основном теплопотребностью материала на каждой ступени фильтрации газов и с увеличением этой теплопроводности температура теплоносителя повышается на большую величину, так, например, если материал подлежит декарбонизации, требующей на этот процесс около 760 ккал/кг извести, то дополнительно нагрев теплоносителя производят на наибольшую величину (500-600оС). Для процессов разложения глинистых минералов этот дополнительный нагрев теплоносителя находится в середине выбранного интервала (300-400оС) и при низком теплопотреблении материала (например, нагрев материала без физико-химических превращений), дополнительный нагрев теплоносителя перед подачей в слой принимает минимальное значение (200оС). Выход подъема температуры теплоносителя за выбранные граничные значения в случае увеличения приводит к локальным оплавлениям материала в слое и конгломерации приводящим к остановкам, а в случае уменьшения снижает возможность достижения максимальной производительности, что не рационально.

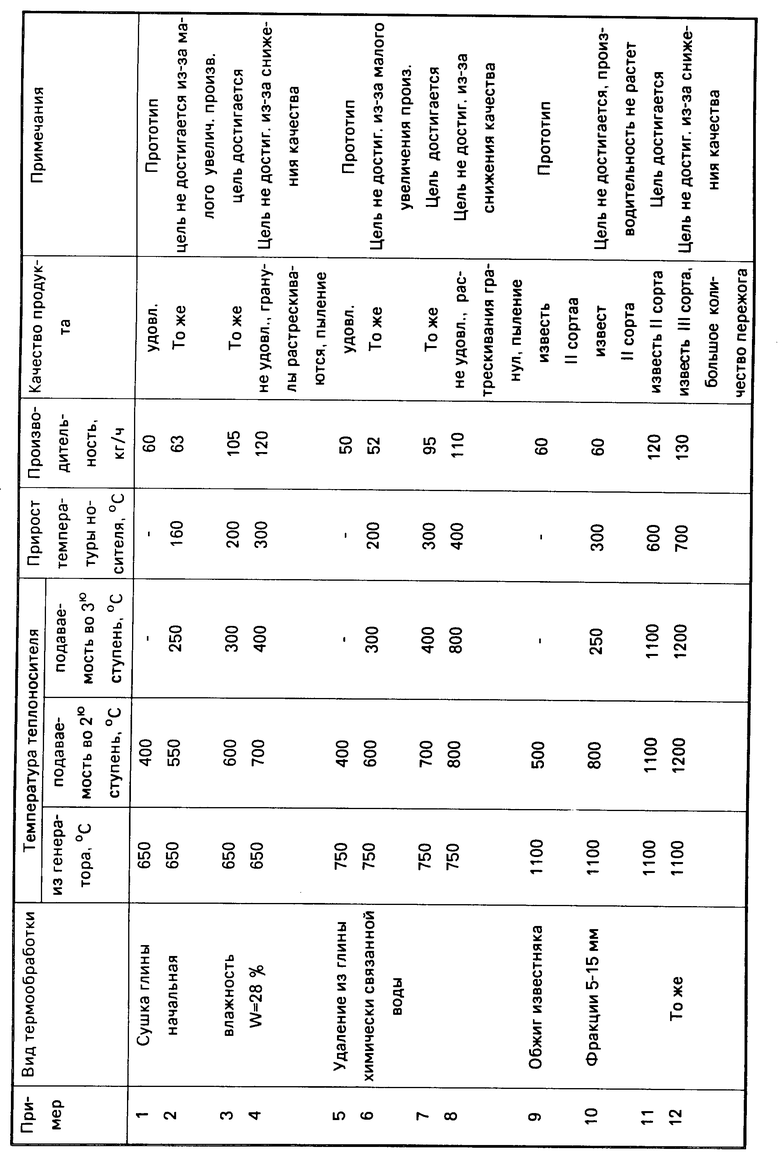

П р и м е р. Для выполнения примеров брали следующие сырьевые материалы: 1) гранулированная глина с исходной влажностью 28% размер гранул диаметр 14-16 мм, длина 20-25 мм; 2) известняк фракции 5-15 мм.

Термообработка велась в следующих режимах: 1) сушка глины; 2) удаление из глины химически связанной воды. 3) обжиг известняка.

Каждый режим термообработки осуществлялся по способу прототипа (двухступенчатый нагрев, без дополнительного подогрева теплоносителя) и по предлагаемому способу (с повышением температуры от зоны к зоне). Результаты испытаний приведены в табл.

П р и м е р 1. Сушка глины в режиме прототипа. Теплоноситель из генератора подается в полость шахты, откуда он поступает в слой материала и подвергается двухступенчатой фильтрации, причем газы, отобранные после первой ступени фильтрации, возвращаются в слой и фильтруются в нем вторично без дополнительного подогрева, в перекрестном с материалом токе.

П р и м е р ы 2-4. Сушка глины осуществляется в режиме предлагаемого решения. После каждой ступени фильтрации газы дополнительно подогреваются на 150-300оС.

П р и м е р 5. Удаление химически связанной воды из глины ведется в режиме прототипа.

П р и м е р ы 6-8. Удаление химически связанной воды из глины ведется в режиме предлагаемого решения. После каждой ступени фильтрации газы дополнительно подогреваются на 200-400оС.

П р и м е р 9. Обжиг известняка ведется в режиме прототипа.

П р и м е р ы 10-12. Обжиг известняка ведется в режиме предлагаемого решения. После каждой ступени фильтрации газы дополнительно нагреваются на 300-700оС.

Как видно из табл. повышение температуры теплоносителя от зоны к зоне интенсифицирует процесс и позволяет повысить производительность в 1,7-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ - ИЗВЕСТНЯКА | 1991 |

|

RU2012543C1 |

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОГО И ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2021222C1 |

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| Способ обжига цементного клинкера | 1991 |

|

SU1823864A3 |

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2027133C1 |

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1990 |

|

RU2062967C1 |

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2034215C1 |

| СПОСОБ ПОМОЛА КУСКОВОГО И ЗЕРНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2036726C1 |

| ШАХТНАЯ СУШИЛКА | 1990 |

|

SU1780393A1 |

| ШАХТНАЯ ПЕЧЬ | 1991 |

|

RU2024808C1 |

Использование: промышленность строительных материалов и металлургия. Сущность: способ обжига сыпучих материалов в нисходящем слое включает позонную подачу теплоносителя с повышением его температуры от зоны к зоне на 200 600°С. 1 ил. 1 табл.

СПОСОБ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ В НИСХОДЯЩЕМ СЛОЕ, включающий позонную подачу теплоносителя по высоте слоя, отличающийся тем, что, с целью интенсификации процесса, позонную подачу теплоносителя осуществляют с повышением его температуры от зоны к зоне на 200 600oС.

| Способ термической обработки антрацитов | 1933 |

|

SU42033A1 |

Авторы

Даты

1995-11-20—Публикация

1991-02-11—Подача