Установка относится к устройствам для сушки высоковлажных термочувствительных материалов и может быть использована при сушке отходов различных производств, например целлюлозно-бумажной промышленности, в сельском хозяйстве и т.д.

Известна установка для сушки высоковлажных термочувствительных материалов, содержащая соединенные последовательно устройство подготовки теплоносителя, камеру смешения, подключенную к камере предварительной сушки, камеру основной сушки, узлы загрузки и выгрузки материала, линию рециркуляции теплоносителя, соединяющую камеру смещения с узлом разгрузки материала.

Данная установка является наиболее близкой к предложенному изобретению.

Недостатком известного технического решения является низкое качество готового продукта.

Цель изобретения - интенсификация процесса сушки с одновременным повышением качества готового продукта.

Указанная цель достигается тем, что камера предварительной сушки выполнена шахтного типа и снабжена теплообменными элементами в виде каркаса с укрепленными на нем цепями, установленными с возможностью вращения, при этом камера основной сушки дополнительно содержит устройство подготовки теплоносителя и камеру смешения, размещенную на ее входе и подключенную к линии рециркуляции, а также тем, что камера смешения, установленная перед камерой предварительной сушки, снабжена футеровкой, а устройства подготовки теплоносителя выполнены в виде теплогенератора.

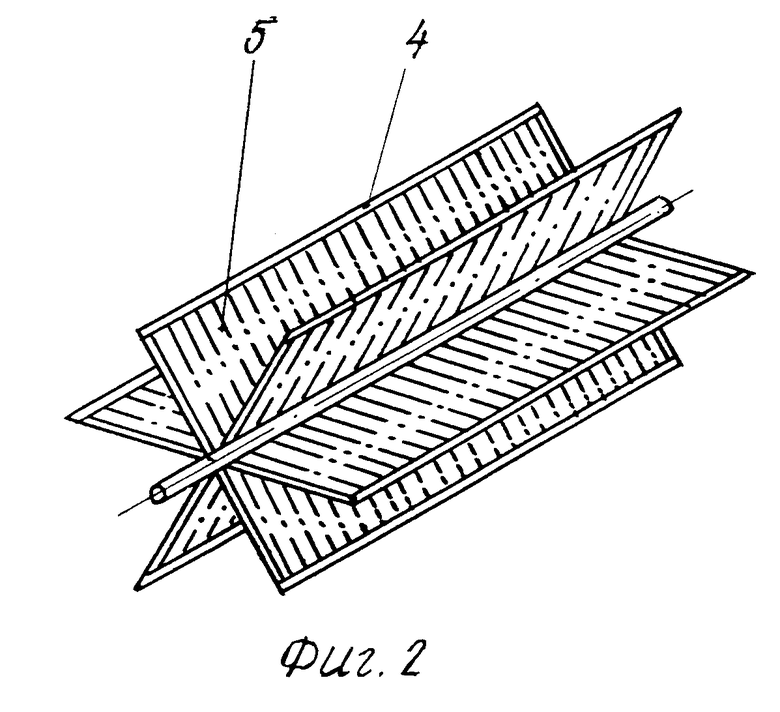

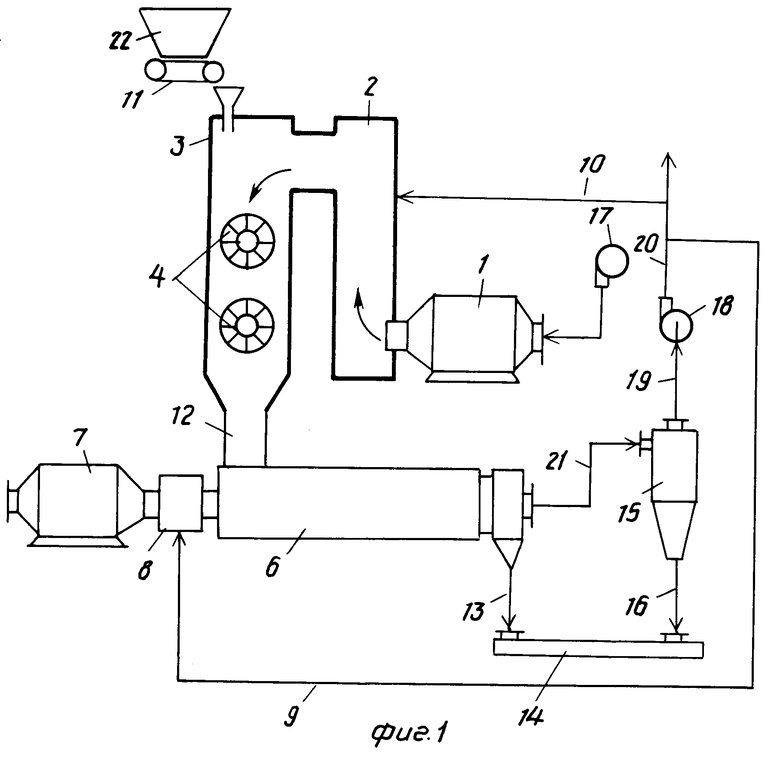

На фиг. 1 представлена общая схема установки для сушки высоковлажных термочувствительных материалов; на фиг.2 - теплообменный элемент.

Установка содержит устройство подготовки теплоносителя в виде теплогенератора 1, камеру 2 смещения с футеровкой, подключенную к камере 3 шахтного типа, камеру предварительной сушки с теплообменными элементами 4 и укрепленными на них цепями 5, камеру 6 основной сушки (например, барабанного типа), устройство подготовки теплоносителя - теплогенератор 7, камеру 8 смещения, размещенную на входе в камеру 6 основной сушки и подключенную к линии рециркуляции 9, линию 10 рециркуляции, подключенную к камере 2 смещения, узлы 11, 12 загрузки материала, узел 13 разгрузки материала с транспортером 14, циклон 15, патрубок 16 разгрузки продукта из циклона, вентилятор 17 и дымосос 18, всасывающий и нагнетательный воздуховоды 19 и 20 соответственно, воздуховод 21, соединяющий циклон 15 с камерой 6 основной сушки, приемный бункер 22 материала.

Установка работает следующим образом.

Из теплогенератора 1 в камеру 2 смещения поступают горячие газы, где происходит их перемешивание с парогазовой смесью, поступающей через рециркуляционную линию 10 из нагнетательного воздуховода 20, полученный таким образом теплоноситель поступает в камеру 3 шахтного типа предварительной сушки материала, в которую из приемного бункера 22 через загрузочный узел 11 подается сырье, попадающее на вращающиеся в противоположном направлении теплообменные элементы 4 с укрепленными на них цепями 5, на которых материал интенсивно сушится в потоке теплоносителя, в результате чего температура теплоносителя понижается, а содержание в нем пара увеличивается. Процесс сушки в камере 3 шахтного типа продолжается до тех пор, пока в материале не останется свободной влаги, после чего он поступает в камеру 6, например, барабанного типа, в которой происходит удаление из материала внутренней влаги. Режим сушки в камере 6 регулируется количеством и температурой газов, поступающих из теплогенератора 7 в камеру 8 смещения, и количеством поступающей в нее по рециркуляционной линии парогазовой смеси. Готовый продукт из камеры 6 основной сушки через узел 13 разгрузки материала подается на транспортер 14, при этом парогазовая смесь из камеры 6 через воздуховод 21 направляется в циклон 15, где происходит отделение от нее мелких частиц материала, который из циклона 15 по патрубку 16 разгрузки материала поступает на транспортер 14. Очищенная парогазовая смесь дымососом 18 направляется в нагнетательный воздуховод 20, откуда она выбрасывается наружу или же подается по линиям 9, 10 рециркуляции в камеры 2, 8 смещения.

Особенность данного изобретения заключается в разделении процессов удаления из материала свободной и связанной влаги.

Свободная влага испаряется в камере 2 шахтного типа, а связанная - в камере 6, например барабанной сушилке, причем сушка производится в парогазовой смеси с небольшим содержанием кислорода. Это достигается благодаря тому, что горение в теплогенераторах происходит с небольшим коэффициентом избытка воздуха (α= 2-3). Температура газов на выходе из теплогенератора может достигать 2000оС, содержание кислорода снижается примерно в два раза. При подмешивании к выходящим газам парогазовой смеси, поступающей через рециркуляционные линии, происходит дальнейшее снижение содержания кислорода, при этом температура теплоносителя снижается, а его теплоемкость повышается, что связано с тем, что теплоемкость перегретого пара примерно в два раза больше теплоемкости продуктов сгорания. Уменьшение содержания кислорода в теплоносителе резко снижает скорость окислительных процессов, что позволяет предотвратить возможность возгорания материала и повысить температуру теплоносителя, а следовательно, и интенсивность процесса сушки без ухудшения качества конечного продукта. Повышение теплоемкости теплоносителя также позволяет ускорить процесс сушки. В результате время сушки уменьшается в 2-3 раза. Вследствие уменьшения коэффициента избытка воздуха в теплогенераторах существенно снижается содержание газов в парогазовой смеси, выбрасываемой в атмосферу, что позволяет снизить мощность дутьевого оборудования. Этой же цели служит и конструкция шахтной камеры смещения, горячие газы которой подводятся в нижней ее части, а подмешивание к ним парогазовой смеси - в верхней.

Вследствие разницы удельных весов газов и газопаровой смеси соответственно в камере смешения и вертикальной сушилке возникает дополнительная тяга, позволяющая снизить напор и мощность вентилятора 17 и дымососа 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2552807C1 |

| ТЕПЛОГЕНЕРАТОР И СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2198350C2 |

| СПОСОБ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ И ТЕПЛОГЕНЕРАТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ С ПОДОГРЕВАТЕЛЕМ И ТЕПЛООБМЕННОЙ КАМЕРОЙ И КРЫШКОЙ КАМЕРЫ СГОРАНИЯ | 2011 |

|

RU2484378C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| СУШИЛКА | 1993 |

|

RU2037753C1 |

| УСТАНОВКА ДЛЯ СВЧ-ОБРАБОТКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1995 |

|

RU2084084C1 |

| ИЗМЕЛЬЧИТЕЛЬНО-СЕПАРАЦИОННАЯ УСТАНОВКА | 2000 |

|

RU2194577C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОВЛАЖНОГО ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ЭЛЕКТРОЭНЕРГИИ | 1995 |

|

RU2105158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

Использование: для сушки высоковлажных термочувствительных органических материалов в различных отраслях промышленности. Сущность изобретения: камера 3 предварительной сушки выполнена шахтного типа и снабжена теплообменными элементами 4 в виде каркаса с укрепленными на нем цепями 5, установленными с возможностью вращения, при этом камера 6 основной сушки дополнительно содержит устройство подготовки теплоносителя - теплогенератор 7 и камеру 8 смещения, размещенную на ее входе и подключенную к линии 9 рециркуляции. 1 з.п. ф-лы, 2 ил.

| Установка для сушки гранулированных материалов | 1977 |

|

SU731232A1 |

Авторы

Даты

1995-03-20—Публикация

1993-08-18—Подача