(54) УСТАНОВКА ДЛЯ СУШКИ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки гранулированных материалов | 1984 |

|

SU1180663A1 |

| Устройство для тепловой обработки сыпучего материала | 1987 |

|

SU1560953A1 |

| Установка для получения гранулированной сажи | 1985 |

|

SU1311771A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Способ сжигания отходов сажевого производства | 1983 |

|

SU1157317A1 |

| Установка для гранулирования белково-витаминного концентрата из микроорганизмов | 1991 |

|

SU1789551A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| Делитель-пылеконцентратор | 1982 |

|

SU1016631A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ | 1995 |

|

RU2115072C1 |

1

Изобретение относится к технике сушки и может быть использовано в угольной, химической, пищевой и других отраслях промышленности.

Известна установка для сушки гранулированных материалов, содержащая подключенную к топке пневмотрубу, последовательно соединенную с вращающимся барабаном, и гранулятор для загрузки материала в пневмотрубу 11.

Недостатками известной установки являются низкие производительность и качество гранул вследствие разрушения последних.

Цель изобретения - повыщение производительности и качества сущки.

Поставленная цель достигается тем, что пневмотруба в нижней части имеет пережим, а в верхней - раструб, в котором установлен конический рассекатель с углом раскрытия, равным 6-12°, причем проходное сечение пневмотрубы составляет 2,1-2,6 проходного сечения пережима, а ее рабочая высота - 15-10 внутренних диаметров.

Кроме того, раструб и рассекатель имеют одинаковую высоту и угол раскрытия.

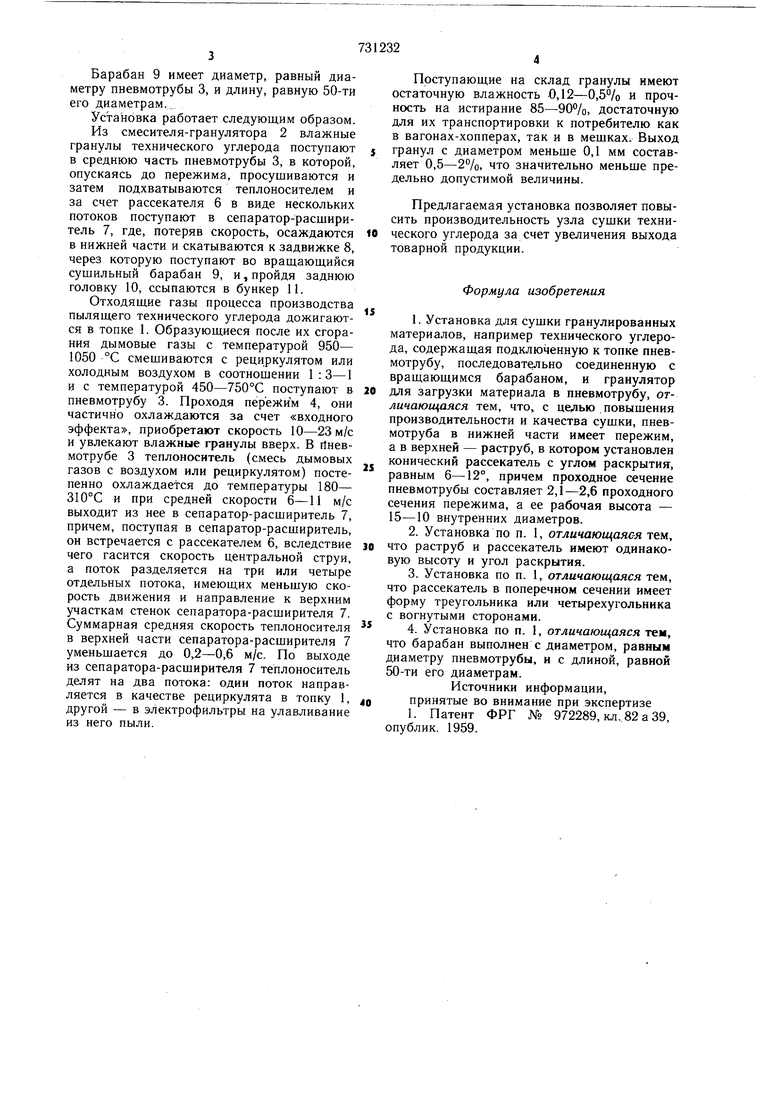

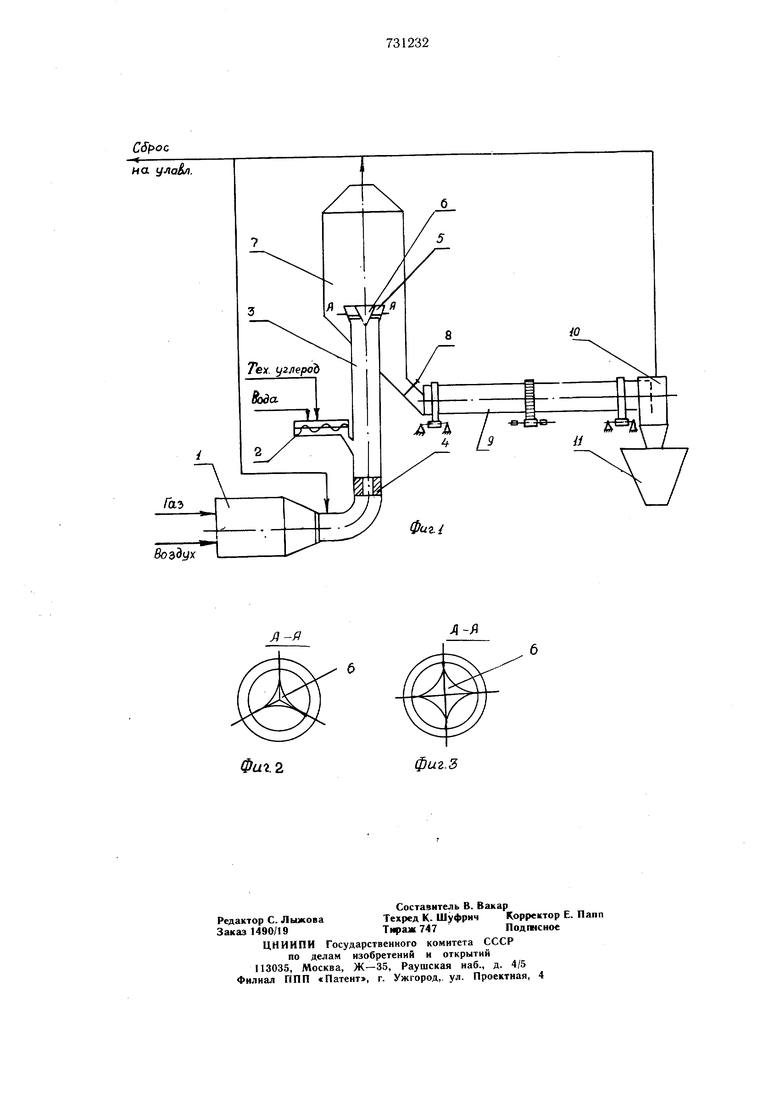

Рассекатель в поперечном сечении имеет форму треугольника или четырехугольника с вогнутыми сторонами.

Кроме того, барабан выполнен с диаметром, равным диаметру пневмотрубы, и с длиной, равной 50-ти его диаметрам.

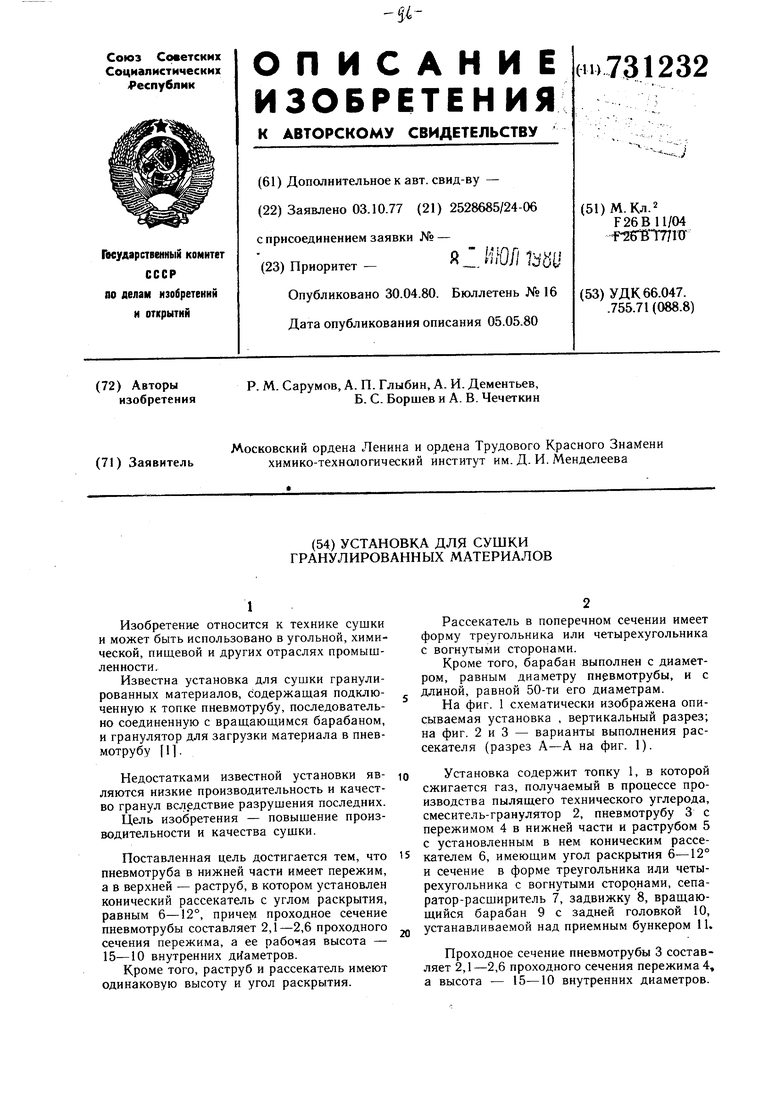

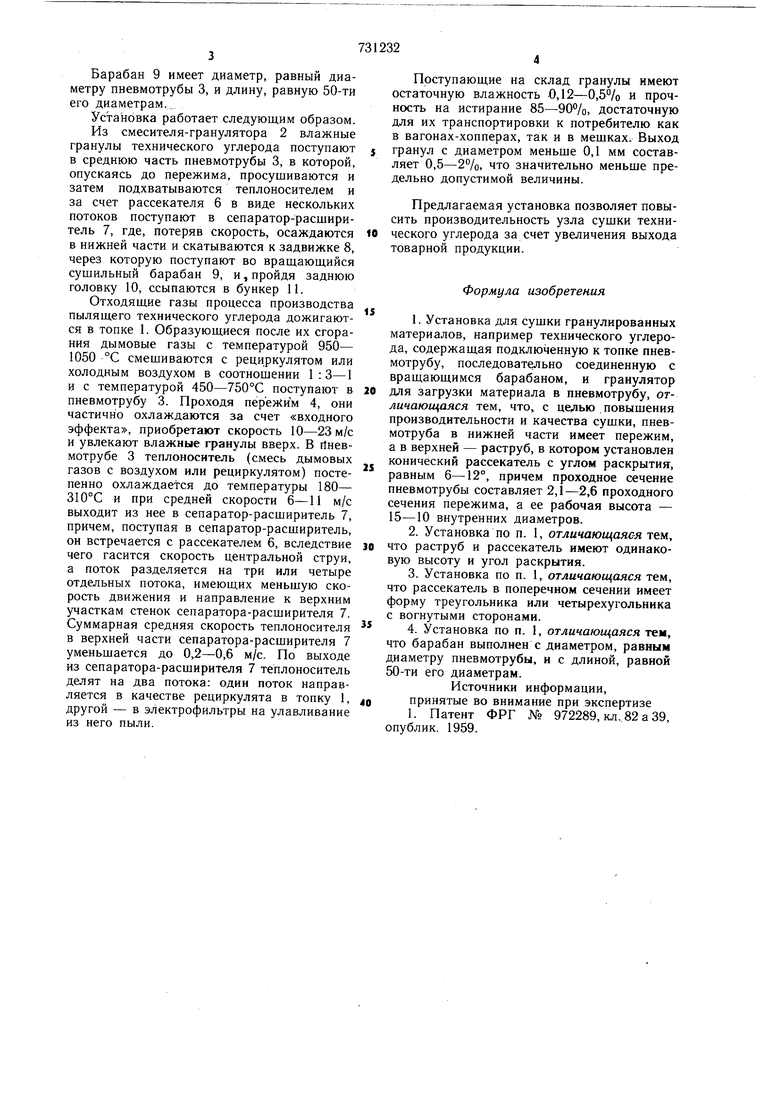

На фиг. 1 схематически изображена описываемая установка , вертикальный разрез; на фиг. 2 и 3 - варианты выполнения рассекателя (разрез А-А на фиг. 1).

10 Установка содержит топку 1, в которой сжигается газ, получаемый в процессе производства пылящего технического углерода, смеситель-гранулятор 2, пневмотрубу 3 с пережимом 4 в нижней части и раструбом 5 с установленным в нем коническим рассекателем 6, имеющим угол раскрытия 6-12° и сечение в форме треугольника иди четырехугольника с вогнутыми сторонами, сепаратор-расширитель 7, задвижку 8, вращающийся барабан 9 с задней головкой 10,

20 устанавливаемой над приемным бункером 11.

Проходное сечение пневмотрубы 3 составляет 2,1-2,6 проходного сечения пережима 4, а высота - 15-10 внутренних диаметров.

Барабан 9 имеет диаметр, равный диаметру пневмотрубы 3, и длину, равную 50-ти его диаметрам.

Установка работает следующим образом.

Из смесителя-гранулятора 2 влажные гранулы технического углерода поступают в среднюю часть пневмотрубы 3, в которой, опускаясь до пережима, просушиваются и затем подхватываются теплоносителем и за счет рассекателя 6 в виде нескольких потоков поступают в сепаратор-расширитель 7, где, потеряв скорость, осаждаются в нижней части и скатываются к задвижке 8, через которую поступают во врашаюшийся сушильный барабан 9, и, пройдя заднюю головку 10, ссыпаются в бункер 11.

Отходяш.ие газы процесса производства пылящего технического углерода дожигаются в топке 1. Образующиеся после их сгорания дымовые газы с температурой 950- 1050 °С смешиваются с реци.ркулятом или холодным воздухом в соотношении 1:3-1 и с температурой 450-750°С поступают в пневмотрубу 3. Проходя пережим 4, они частично охлаждаются за счет «входного эффекта, приобретают скорость 10-23м/с и увлекают влажные гранулы вверх. В г1невмотрубе 3 теплоноситель (смесь дымовых газов с воздухом или рециркулятом) постепенно охлаждается до температуры 180- 310°С и при средней скорости 6-11 м/с выходит из нее в сепаратор-расширитель 7, причем, поступая в сепаратор-расширитель, он встречается с рассекателем 6, вследствие чего гасится скорость центральной струи, а поток разделяется на три или четыре отдельных потока, имеющих меньшую скорость движения и направление к верхним участкам стенок сепаратора-расширителя 7. Суммарная средняя скорость теплоносителя в верхней части сепаратора-расширителя 7 уменьшается до 0,2-0,6 м/с. По выходе из сепаратора-расширителя 7 теплоноситель делят на два потока: один поток направляется в качестве рециркулята в топку 1, другой - в электрофильтры на улавливание из него пыли.

Поступающие на склад гранулы имеют остаточную влажность 0,12-0,5% и прочность на истирание 85-90%, достаточную для их транспортировки к потребителю как в вагонах-хопперах, так и в мешках. Выход гранул с диаметром меньше 0,1 мм составляет 0,5-2%, что значительно меньше предельно допустимой величины.

Предлагаемая установка позволяет повысить производительность узла сушки технического углерода за счет увеличения выхода товарной продукции.

Формула изобретения

для загрузки материала в пневмотрубу, отличающаяся тем, что, с целью повышения производительности и качества сушки, пневмотруба в нижней части имеет пережим, а в верхней - раструб, в котором установлен конический рассекатель с углом раскрытия, равным 6-12°, причем проходное сечение пневмотрубы составляет 2,1-2,6 проходного сечения пережима, а ее рабочая высота - 15-10 внутренних диаметров.

что барабан выполнен с диаметром, равным диаметру пневмотрубы, и с длиной, равной 50-ти его диаметрам.

Источники информации, принятые во внимание при экспертизе

A-Я

A-fl

Авторы

Даты

1980-04-30—Публикация

1977-10-03—Подача