Изобретение относится к измерительной технике и может быть использовано для измерения статических и динамических давлений газообразных высокотемпературных сред с температурой до 2500оС, в частности для измерения давлений в камерах сгорания ракетных двигателей.

Известны высокотемпературные датчики давления с жидкостным охлаждением корпуса датчика, имеющие специальные каналы - входной и выходной, а также внутреннюю полость, через которые проходит охлаждающая жидкость. К датчикам такого типа относится датчик индуктивного типа, содержащий корпус, рабочую мембрану, преобразователь индуктивного типа, установленный с зазором по отношению к рабочей мембране, каналы для подвода и отвода охлаждающей среды и уплотнение [1].

К недостаткам датчиков такого типа следует отнести низкую точность измерения вследствие изменения рабочего зазора при измерениях, которое происходит из-за разной температурной деформации деталей корпуса с рабочей мембраной, подверженных воздействию тепловых потоков измерительной среды, и преобразователя, отделенного от температурного воздействия рабочим зазором, через который проходит охлаждающая жидкость.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является датчик высокотемпературных сред формы "Philips" (ФРГ) серии В-9370 [2], измеряющий давление газов при температуре 1500оС, содержащий корпус с установочной резьбой и каналами для охлаждения, в котором расположены измерительная мембрана, жестко связанная стержнем с воспринимающей мембраной, и полость для охлаждающей жидкости, расположенная между мембранами.

Недостатками известной конструкции являются ее сложность и то, что в данной конструкции имеет место погрешность измерения от момента затяжки установочной резьбы. Наличие большого количества деталей, находящихся между мембранами, жесткого закрепления мембран на значительном расстоянии друг от друга на разных торцах корпуса датчика, соединения мембран между собой при помощи сборного стержня, содержащего отверстия для прохождения через него охлаждающей жидкости, и сложной системы охлаждения с рядом уплотнительных колец для изоляции токоведущих частей от охлаждающей жидкости значительно усложняет конструкцию датчика и снижает надежность его эксплуатации. Существенным недостатком конструкции также является то, что между мембранами, находящимися на значительном расстоянии друг от друга, расположена резьбовая часть корпуса датчика, что приводит при измерениях давления к значительной погрешности, величина которой зависит от момента затяжки резьбы.

Цель изобретения - повышение точности измерения за счет исключения погрешности от момента затяжки резьбы.

Для достижения цели усовершенствуется известная конструкция датчика, содержащая корпус с установочной резьбой и каналами для охлаждения, в котором расположены измерительная мембрана, жестко связанная стержнем с воспринимающей мембраной, и полость для охлаждающей жидкости, расположенная между мембранами.

Отличием предлагаемого датчика является то, что в нем воспринимающая и измерительная мембраны со стержнем выполнены в виде единого блока из антикоррозионного материала с полостью внутри, состоящего из двух жестко соединенных между собой частей, при этом блок жестко соединен с корпусом со стороны воздействия измеряемой среды, в нем выполнены отверстия и он опирается на выступ внутри корпуса, расположение которого находится из условия

l < L, где l - высота блока;

L - расстояние от внешней плоскости воспринимающей мембраны до начала установочной резьбы.

Отличием предлагаемого датчика является также то, что в нем воспринимающая мембрана с частью стержня выполнена за одно целое с воспринимающей стенкой, имеющей цилиндрическое опорное основание, торец которого расположен заподлицо с торцом стержня, а измерительная мембрана с частью стержня и цилиндрическим опорным стаканом выполнена за одно целое с опорной стенкой, имеющей отверстия для подвода охлаждающей жидкости и цилиндрическое опорное основание, торец которого расположен заподлицо с торцом стержня, причем толщины воспринимающей и измерительной мембран выбраны из соотношения:

Sb = (1-10)˙Su, где Sb - толщина воспринимающей мембраны;

Su - толщина измерительной мембраны.

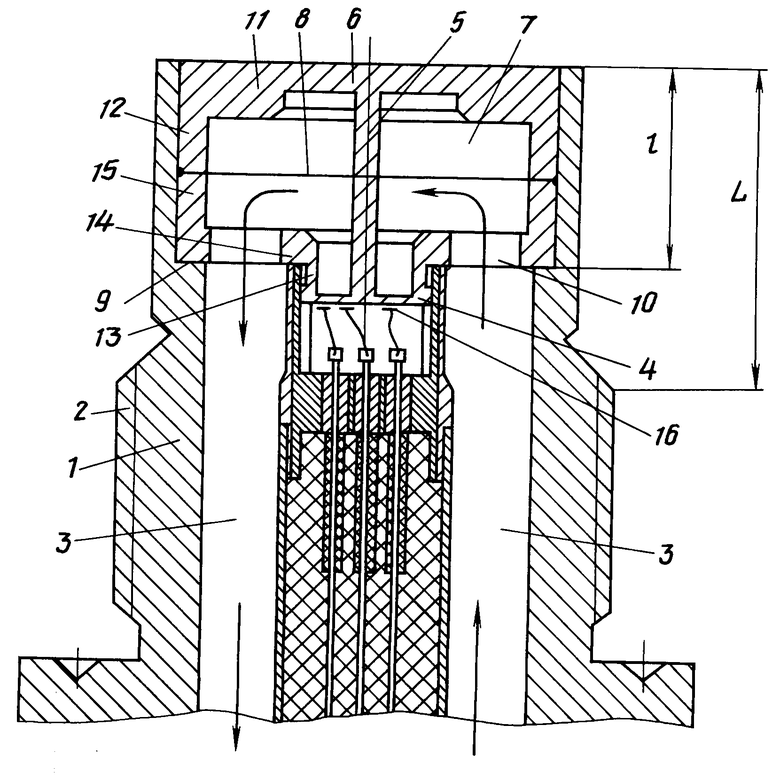

На чертеже изображен предлагаемый высокотемпературный датчик давления, в разрезе.

Датчик содержит корпус 1 с установочной резьбой 2 и каналами 3 охлаждения. В корпусе расположена измерительная мембрана 4, жестко связанная стержнем 5 с воспринимающей мембраной 6. Измерительная мембрана 4, воспринимающая мембрана 6 и стержень 5 образуют единый блок из антикоррозионного материала с полостью 7 внутри для охлаждающей жидкости, состоящий из двух частей, имеющих одинаковые размеры в плоскости 8 и жестко соединенных в ней между собой. Блок опирается на выступ 9, выполненный до установочной резьбы 2 в корпусе 1, жестко заделан в нем, и его полость соединена при помощи отверстий 10 с каналами 3. Воспринимающая мембрана 6 с частью стержня 5 выполнена за одно целое с воспринимающей стенкой 11, переходящей в цилиндрическое опорное основание 12. Измерительная мембрана 4 с частью стержня 5 и цилиндрическим опорным стаканом 13 выполнена за одно целое с опорной стенкой 14, имеющей отверстия 10 для входа в полость 7 и выхода из нее охлаждающей жидкости и переходящей в цилиндрическое опорное основание 15. Измерительная мембрана 4 имеет толщину меньшую или равную толщине воспринимающей мембраны 6, и на ее поверхность путем напыления нанесена измерительная схема 16, которая герметично изолирована от каналов 3 для их охлаждения в корпусе 1.

Датчик работает следующим образом.

Измеряемое статическое и динамическое давление высокотемпературной среды воздействует на воспринимающую мембрану 6, жестко заделанную в корпусе 1. Деформация воспринимающей мембраны 6 через стержень 5 передается на измерительную мембрану 4, которая также жестко заделана в корпусе 1. Измерительная схема 16 воспринимает деформацию измерительной мембраны и преобразует ее в выходное напряжение датчика.

Воспринимающая мембрана 6, стержень 5 и измерительная мембрана 4 защищены от воздействия высокой температуры среды потоком охлаждающей жидкости, которая под давлением поступает во входной канал 3 корпуса 1, проходит через отверстие 10 в полость 7 и выходит через другое отверстие 10 в выходной канал 3 корпуса 1.

Измерительная мембрана 4 полностью защищена от воздействия высокой температуры и имеет толщину меньшую толщины воспринимающей мембраны 6, или равную ей, которая с внешней стороны подвержена действию измеряемой среды, имеющей высокую температуру и давление, и обеспечивает необходимую прочность, надежность и долговечность конструкции. В данном конструктивном исполнении толщина измерительной мембраны выполняется минимально возможной из условия обеспечения технологии изготовления и составляет 180-200 мкм. Толщина воспринимающей мембраны определяется расчетом в зависимости от максимальной величины измеряемого давления и находится в пределах соотношения:

Sb = (1-10)˙Su, где Sb - толщина воспринимающей мембраны;

Su - толщина измерительной мембраны.

При малых величинах измеряемого давления толщины мембран выполняются равными. При больших величинах измеряемых давлений для обеспечения необходимой прочности и долговечности толщина воспринимающей мембраны выполняется больше толщины измерительной мембраны. При толщине воспринимающей мембраны более девяти толщин измерительной мембраны толщина воспринимающей мембраны становится сравнимой с толщиной воспринимающей стенки, вследствие чего нарушаются условия жесткого защемления мембраны и изменяется ее эффективная площадь, что приводит к ухудшению метрологических характеристик.

Благодаря тому, что воспринимающая мембрана 6, стержень 5 и измерительная мембрана 4 выполнены в виде единого блока, внутри которого находится полость 7 для охлаждения, жестко заделанная в корпусе 1 и находящаяся вне участка с установочной резьбой 2, значительно упрощается конструкция датчика, повышается надежность и исключается погрешность от момента затяжки резьбы. Блок предлагаемого датчика имеет простую и надежную конструкцию и состоит из двух имеющих технологическую конструкцию деталей, которые соединяются жестко друг с другом в одной плоскости. Узел, выполняющий аналогичные функции в прототипе, выполнен из восьми деталей, имеющих сложную форму и требующих точной установки и сборки для того, чтобы обеспечить надежность датчика в эксплуатации.

Недостатком конструкции прототипа является и то, что между мембранами, находящимися на значительном расстоянии друг от друга, расположена резьбовая часть корпуса датчика. Это приводит при измерениях давления к значительной погрешности, величина которой зависит от момента затяжки резьбы. Для герметизации резьбовых соединений датчиков, измеряющих давление воздушных и жидкостных сред, требуются значительные усилия затяжки резьб, различные в зависимости от величины измеряемого давления. Величины этих усилий можно рассчитать по формулам из ГОСТ 19479-84. При затяжке резьб на участке с установочной резьбой и сопряженными с ним упорными поверхностями происходит деформация корпуса датчика, которая неравномерно распределена по виткам резьбы, что вызывает изменение нормального положения мембран относительно друг друга без воздействия на них измеряемого давления. Так как деформация мембран при измерении давления находится в пределах десятков микрон, то деформация от затяжки резьбы корпуса датчика, в разных торцах которого заделаны мембраны, вносит погрешность тем большую, чем больше момент затяжки резьбы, что значительно снижает точность измерений и требует дополнительных средств или устройств для компенсации этой погрешности. Данный недостаток полностью устранен в конструкции предлагаемого датчика за счет того, что опорные детали мембран соединены в один блок и расположены в корпусе со стороны воздействия измеряемой среды перед участком с установочной резьбой.

Благодаря конструктивным усовершенствованиям датчики, выполненные в соответствии с предлагаемым техническим решением, имеют по сравнению с прототипом более простую и надежную конструкцию, исключающую погрешность измерения от момента затяжки резьбы.

Технико-экономическим преимуществом предлагаемой конструкции высокотемпературного датчика давления по сравнению с прототипом является ее простота, надежность и то, что при измерениях исключается погрешность от момента затяжки установочной резьбы.

Другим преимуществом предлагаемой конструкции датчика является то, что каналы корпуса и полость для охлаждения мембран и стержня имеют значительно большее сечение, простую форму и конструктивную схему без ответвлений и обводящих путей для прохождения охлаждающей жидкости, что исключает засорение и забивание каналов и полостей в процессе эксплуатации, а следовательно, увеличивают надежность предлагаемого датчика в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК РЕЗНОСТИ ДАВЛЕНИЙ | 1986 |

|

RU2047114C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010197C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010194C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2034251C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1990 |

|

RU2014581C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2034253C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1991 |

|

RU2024830C1 |

Использование: изобретение относится к высокотемпературным охлажденным тензорезисторным датчикам давления и может быть использовано для измерения давления высокотемпературных сред с температурой до 2500°С. Сущность изобретения: в датчике давления, содержащем жестко связанные между собой стержнем измерительную и воспринимающую мембраны, последние выполнены в виде единого блока из антикоррозионного материала с внутренней полостью из двух жестко соединенных между собой частей, при этом блок жестко соединен с корпусом датчика со стороны воздействия измеряемой среды, в блоке выполнены отверстия и он установлен на внутренний выступ, расположение которого определяется из условия, приведенного в описании. В датчике давления воспринимающая мембрана может быть выполнена с частью стержня за одно целое с воспринимающей стенкой, имеющей опорное основание, торец которого расположен заподлицо с торцом стержня, а измерительная мембрана может быть выполнена за одно целое с опорной стенкой, имеющей опорное цилиндрическое основание, торец которого расположен заподлицо с торцом стержня, и отверстия для подвода охлаждающей жидкости, причем толщина воспринимающей и измерительной мембран выбраны из определенного соотношения. 1 з.п. ф-лы, 1 ил.

l < L,

где l - высота блока;

L - расстояние от внешней плоскости воспринимающей мембраны до начала установочной резьбы.

Sв = (1 oC 10) Sи.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каталог фирмы "Philips" ФРГ, 1976, серия В-9370. | |||

Авторы

Даты

1995-03-20—Публикация

1987-04-28—Подача