Изобретение относится к литейному производству, в частности к литью с кристаллизацией под давлением преимущественно армированных отливок.

Целью изобретения является расширение технологических возможностей установки и повышение производительности.

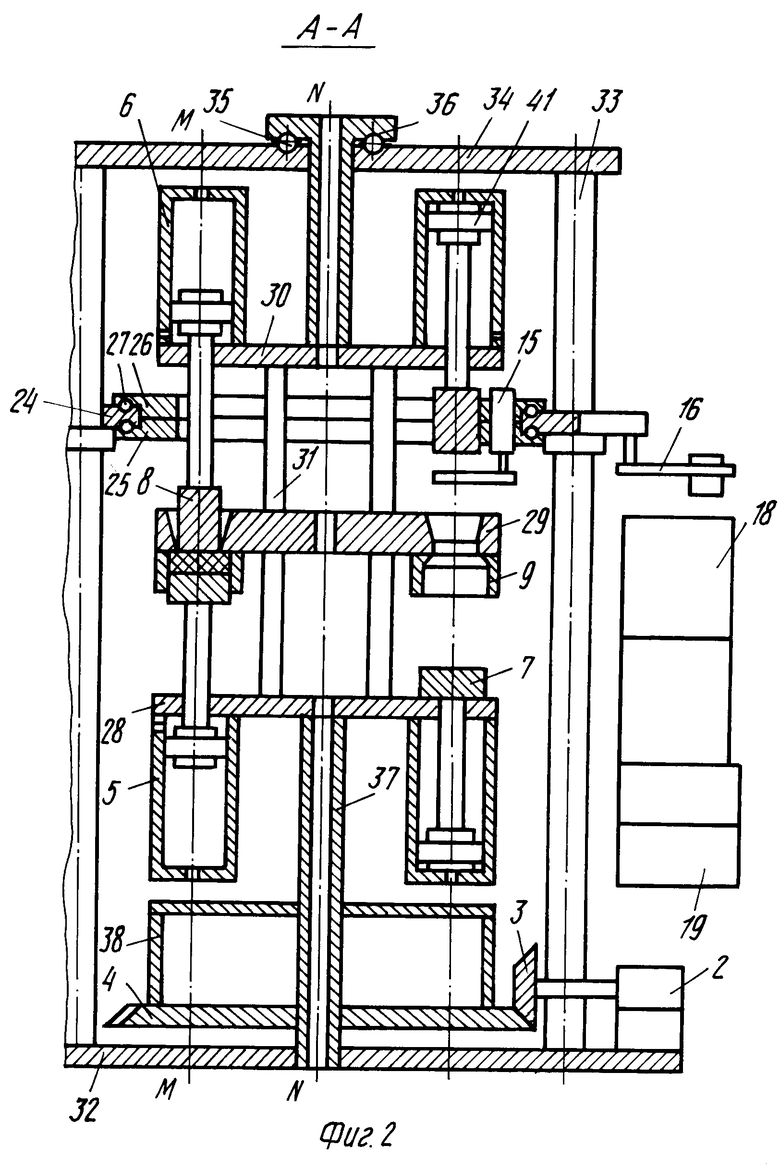

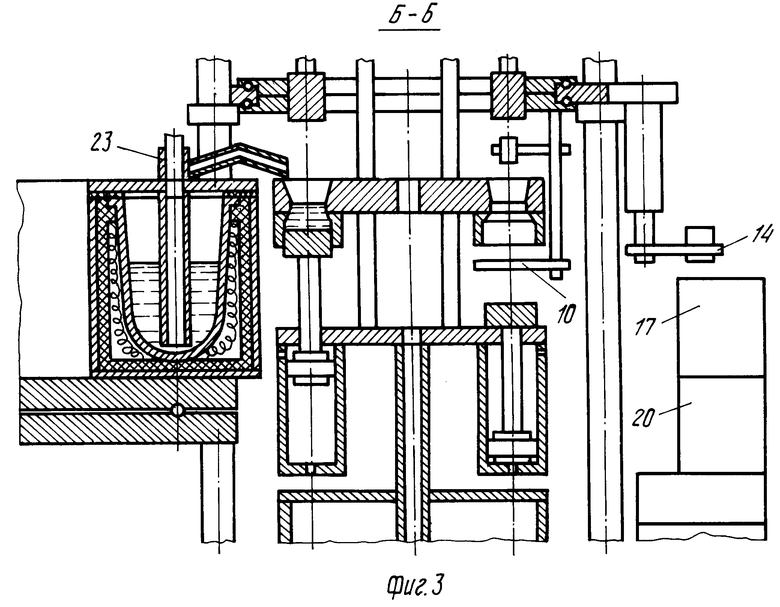

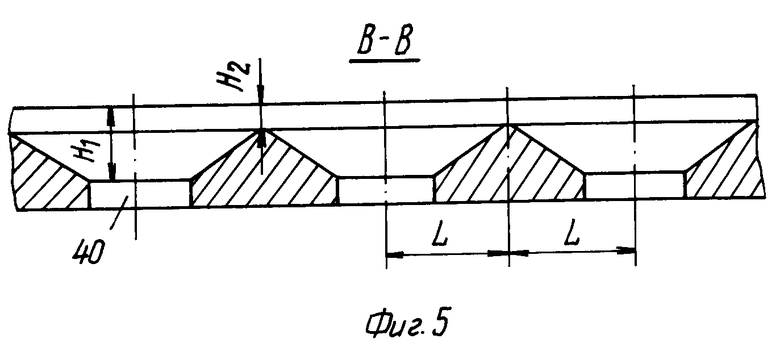

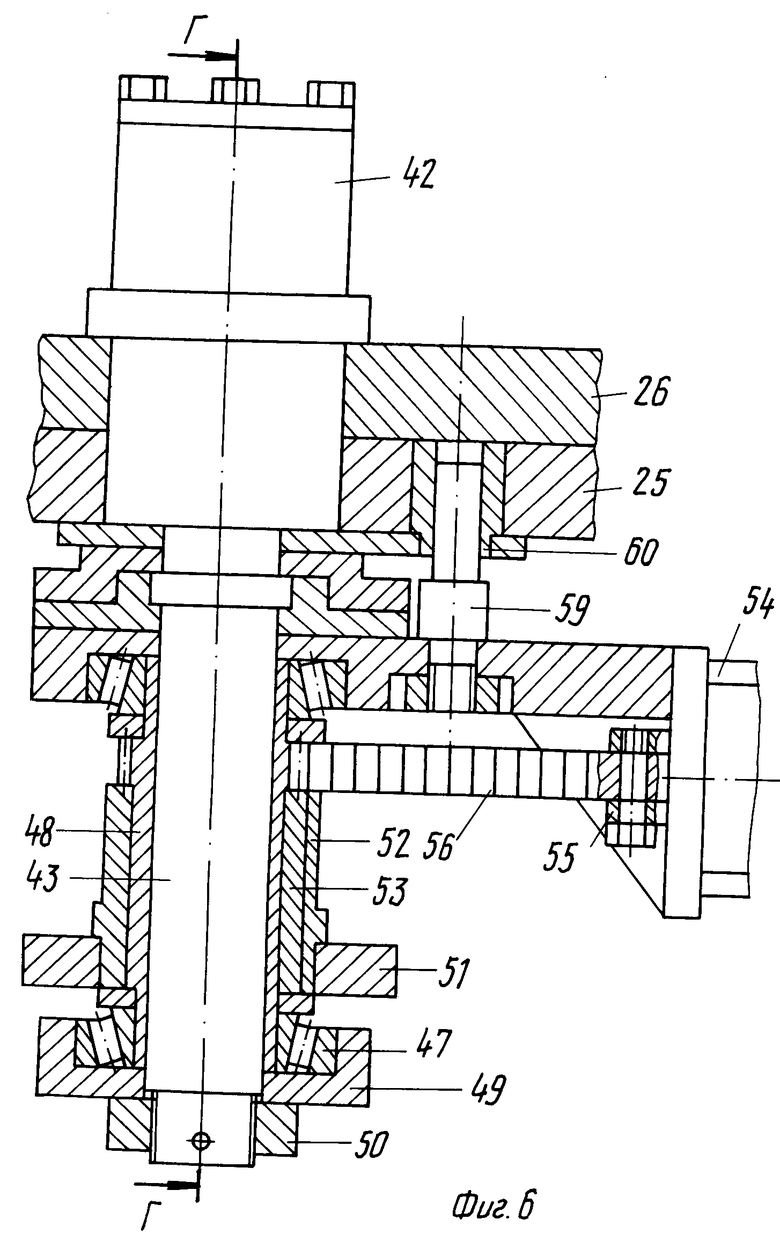

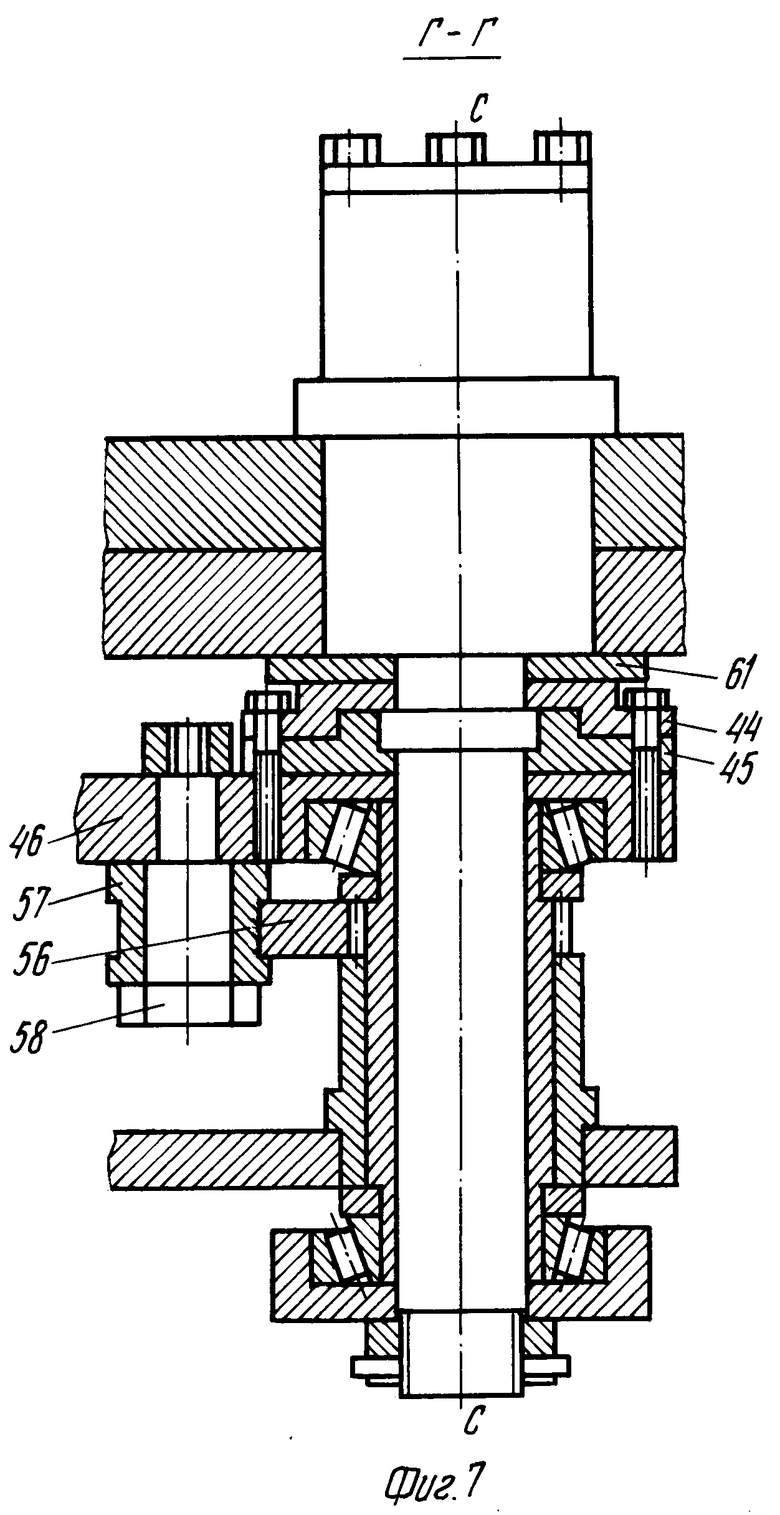

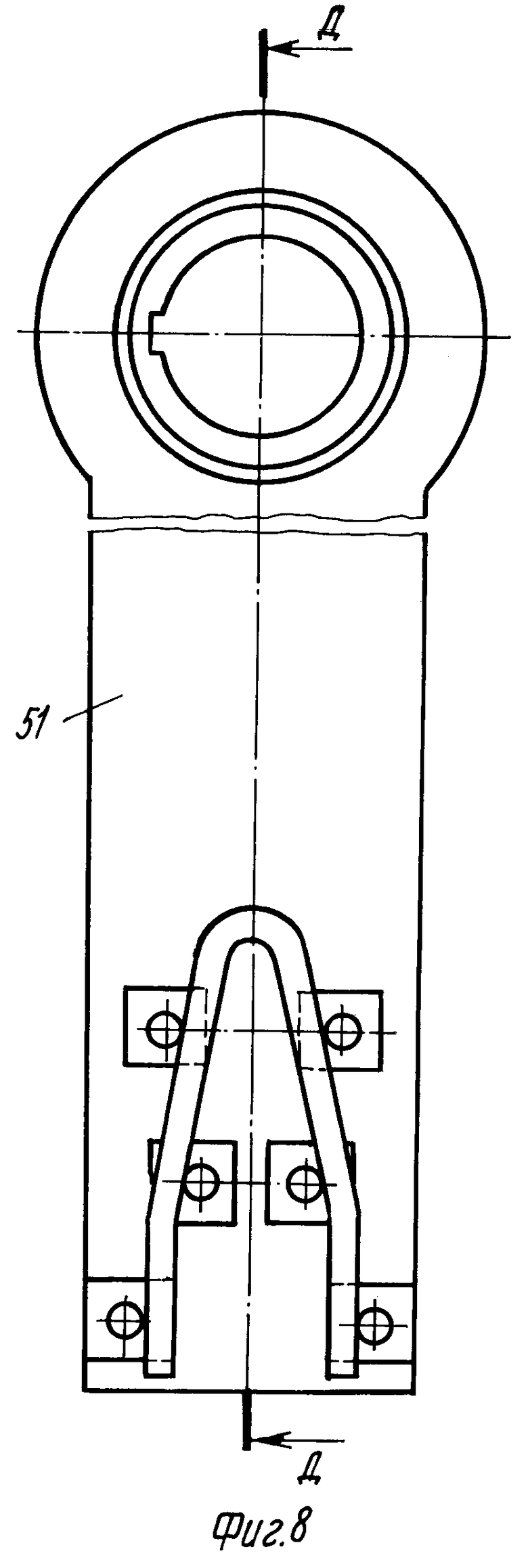

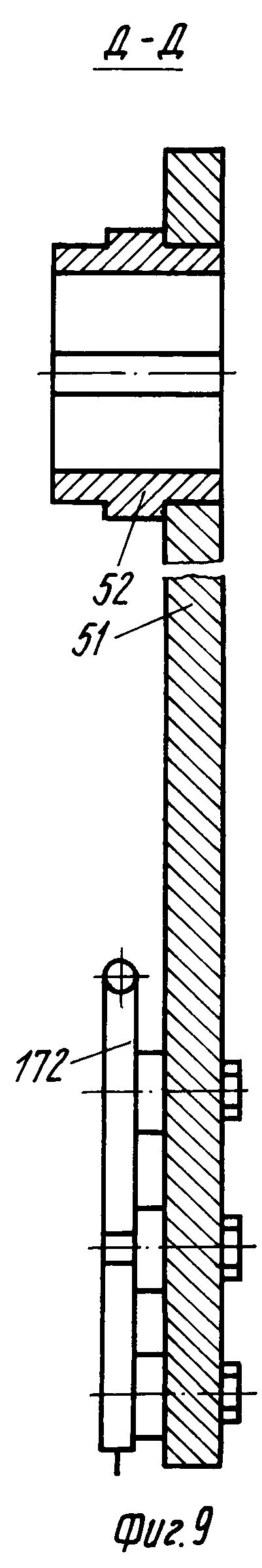

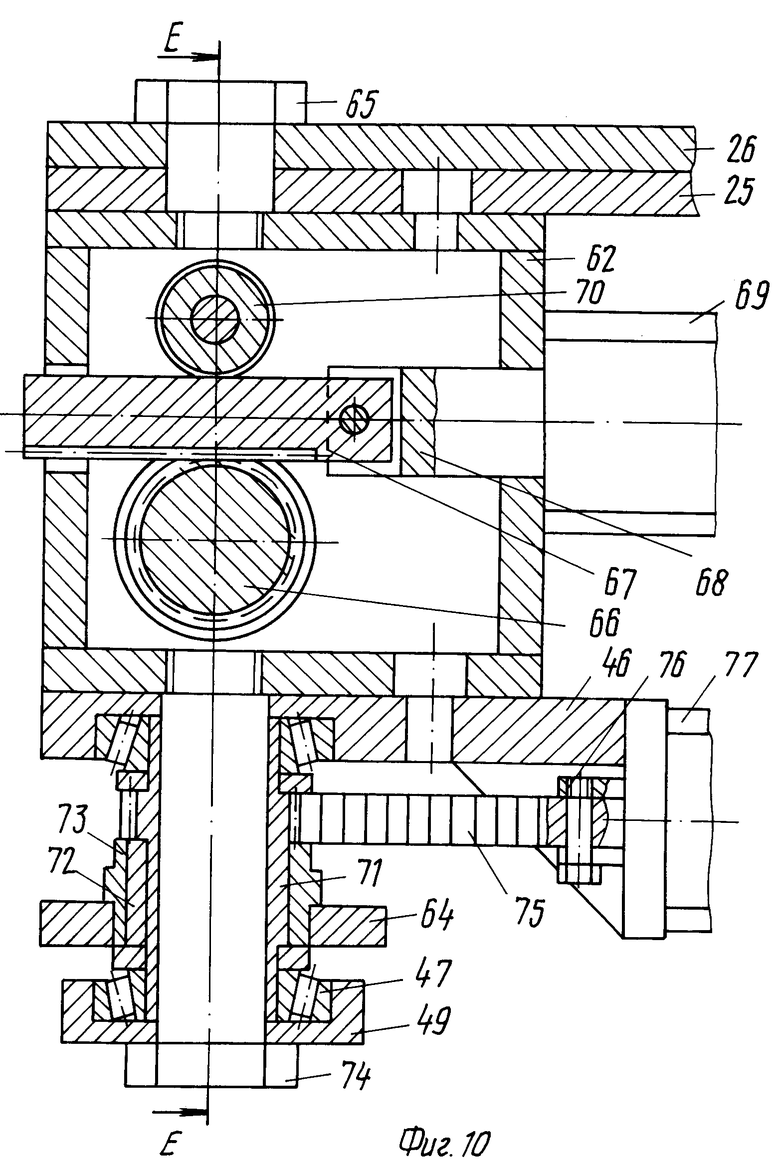

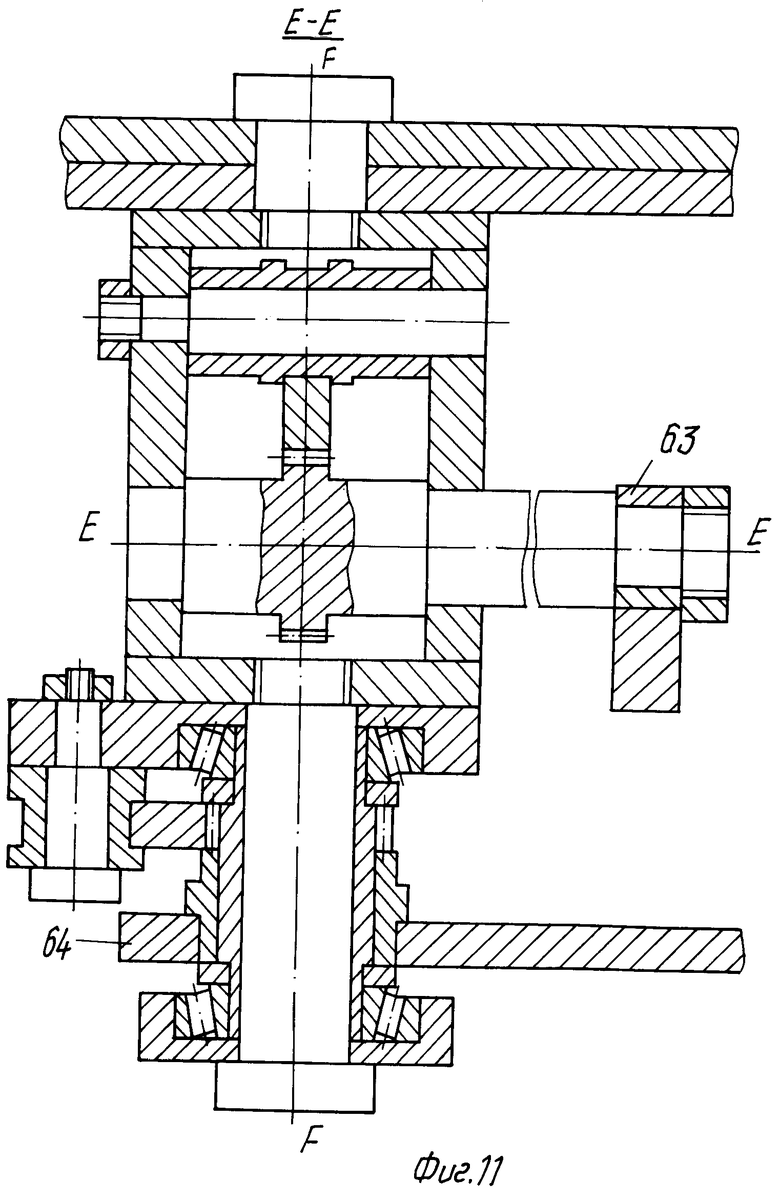

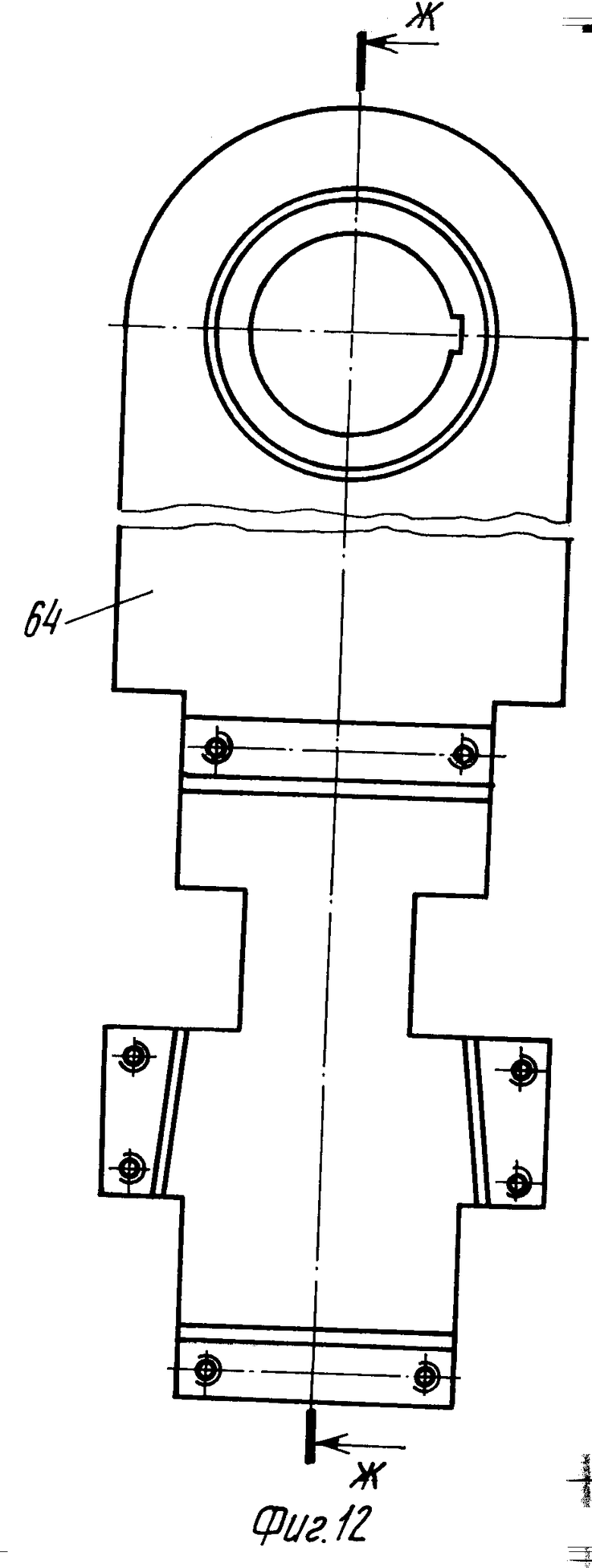

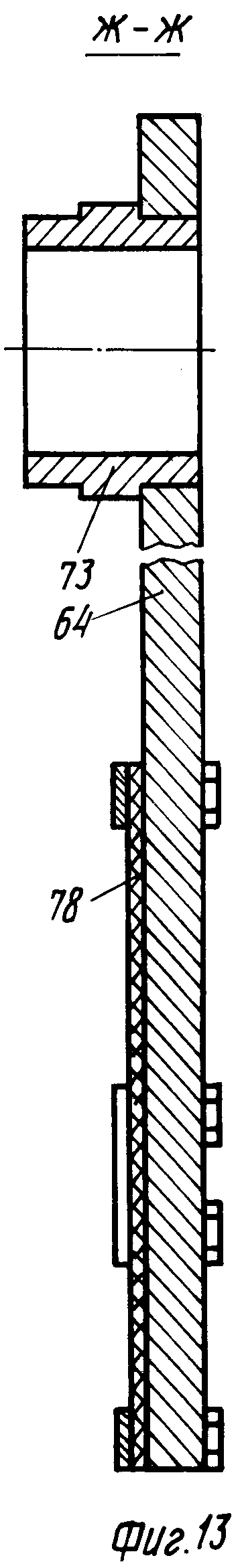

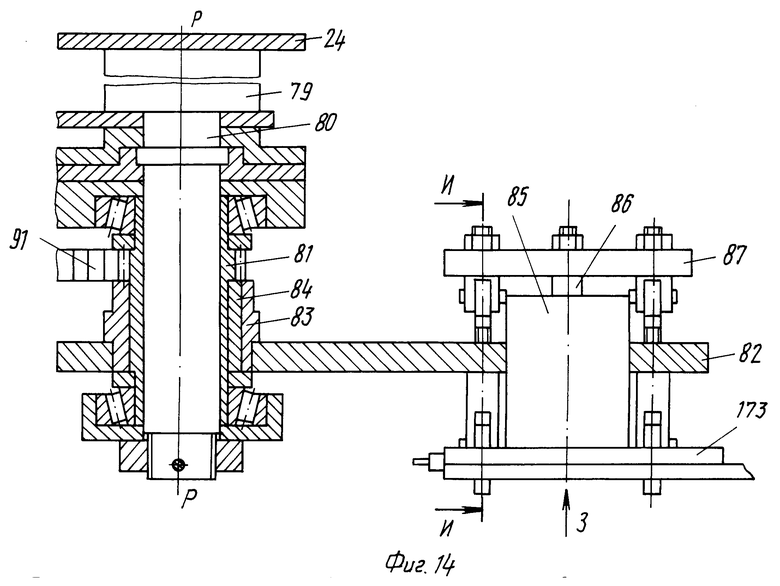

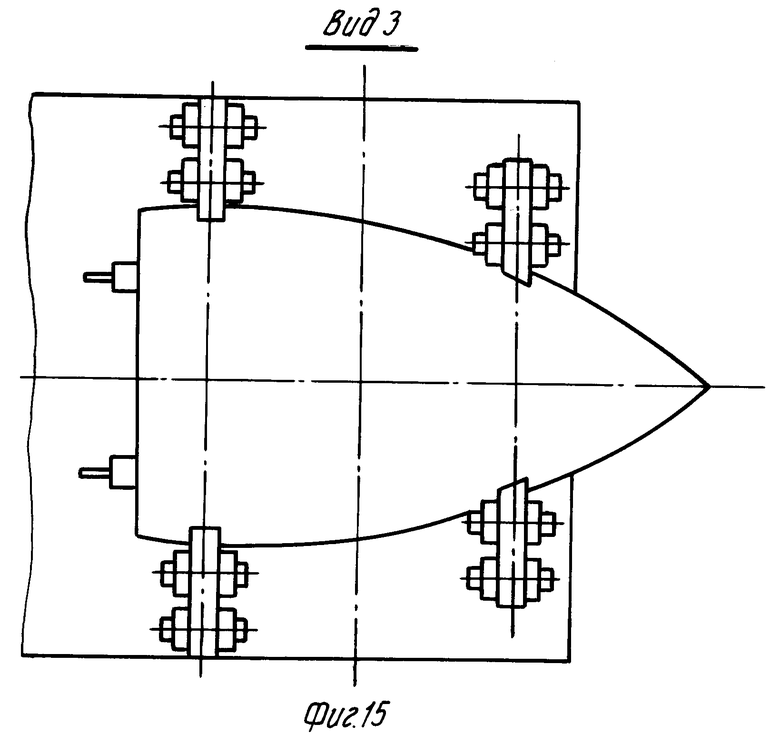

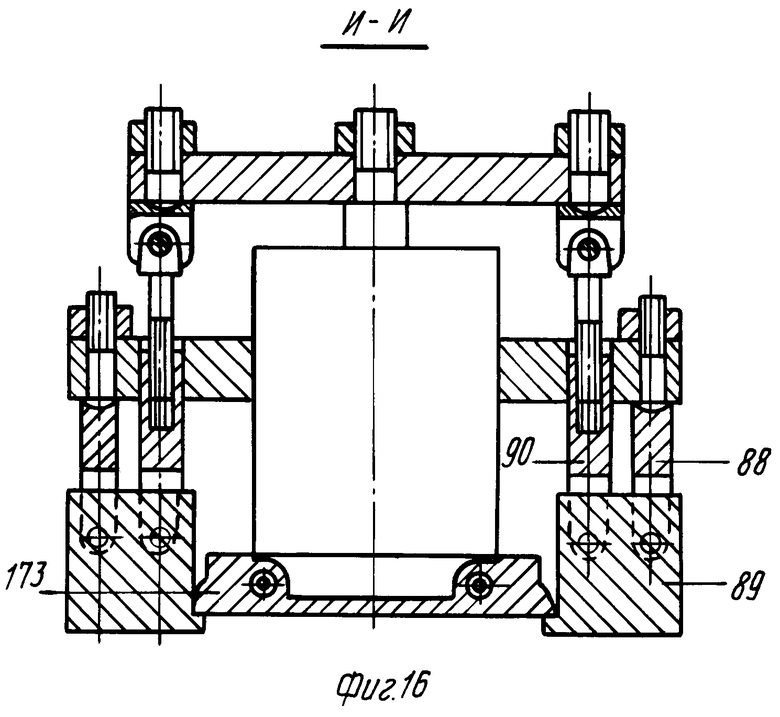

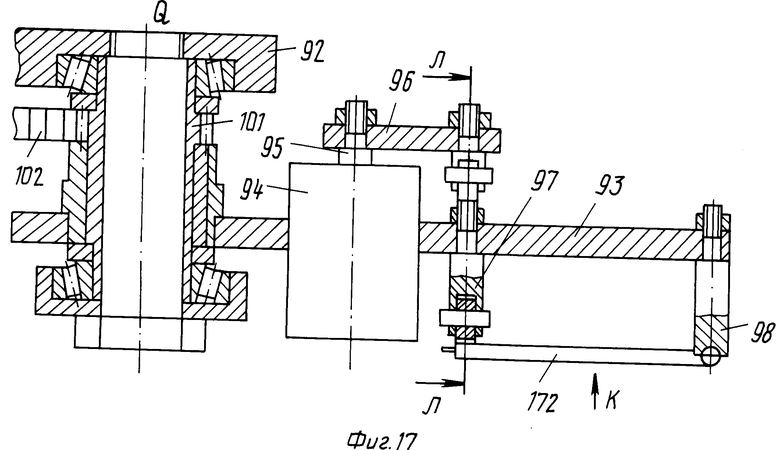

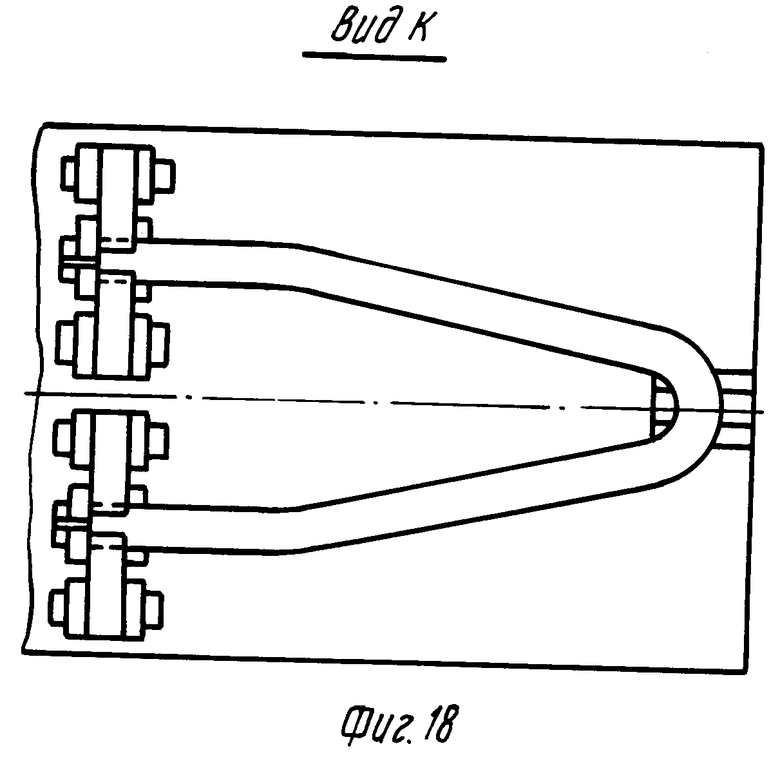

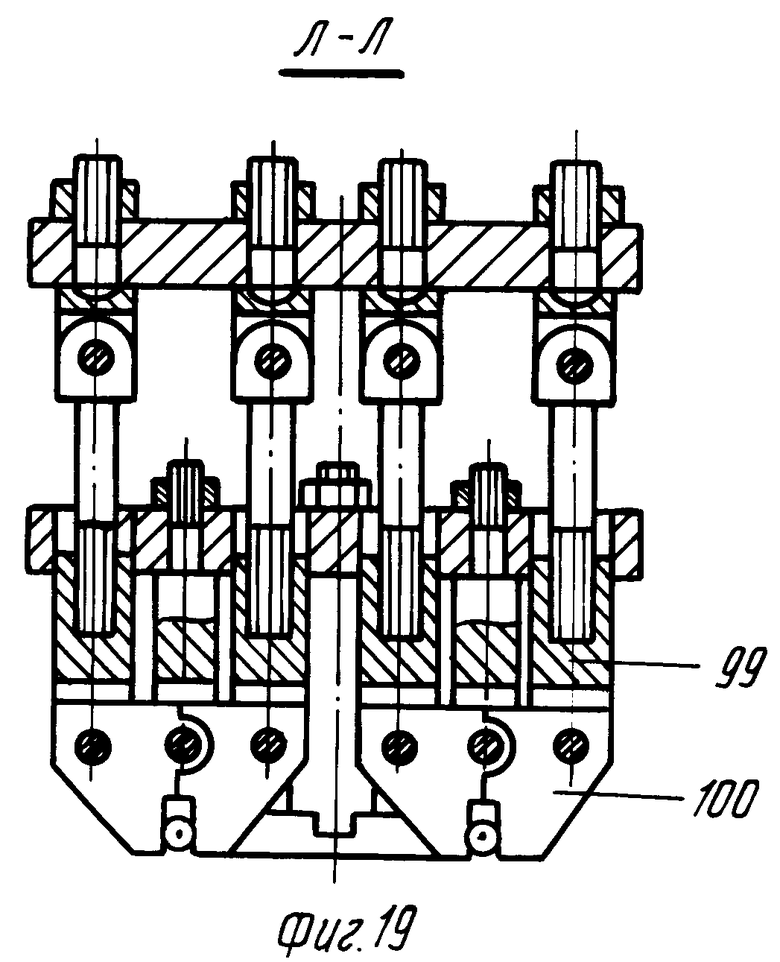

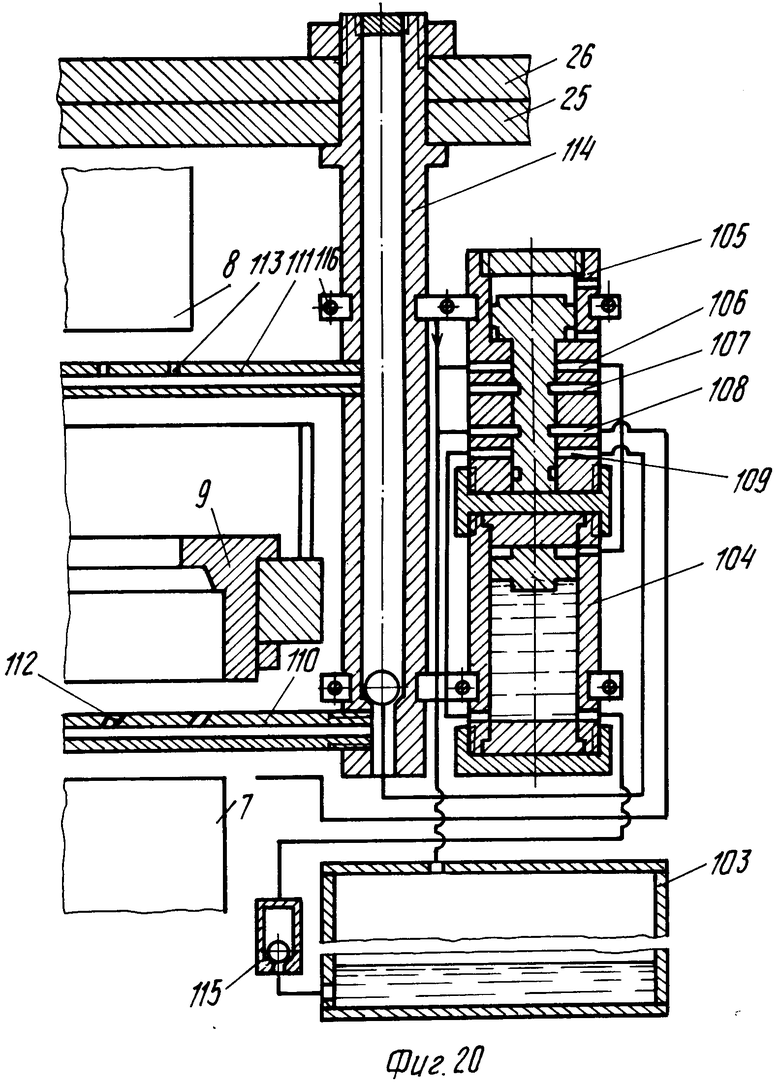

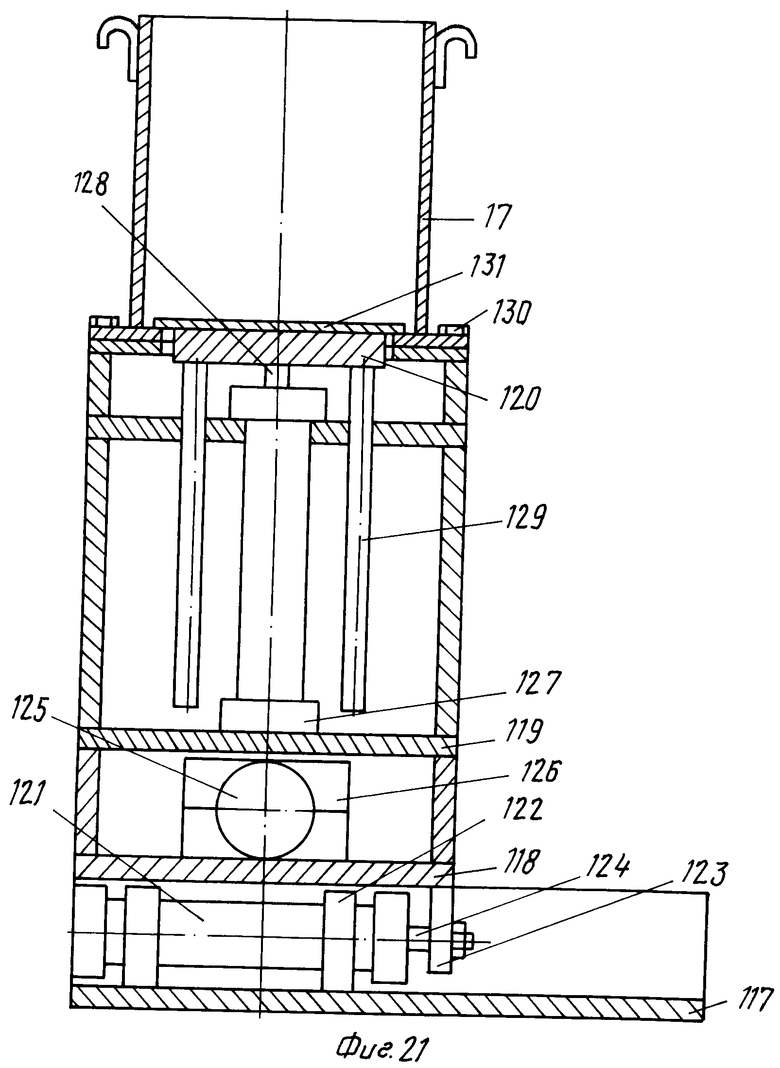

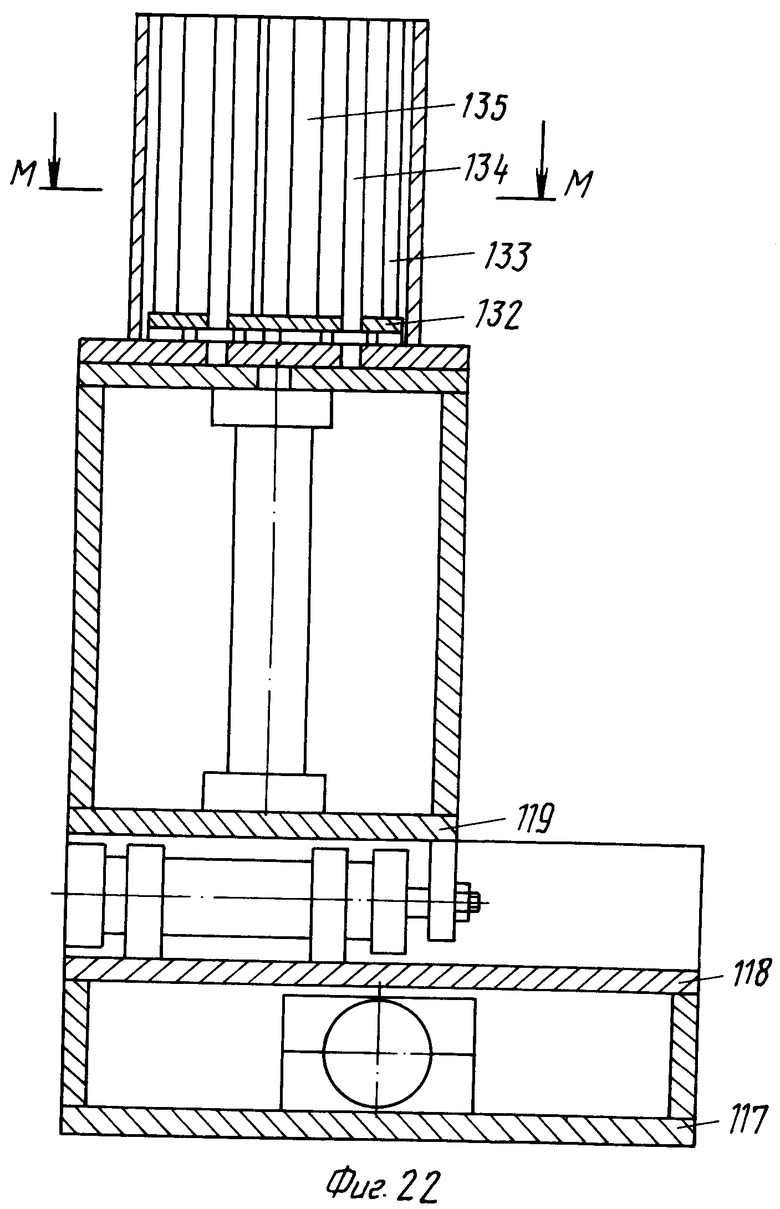

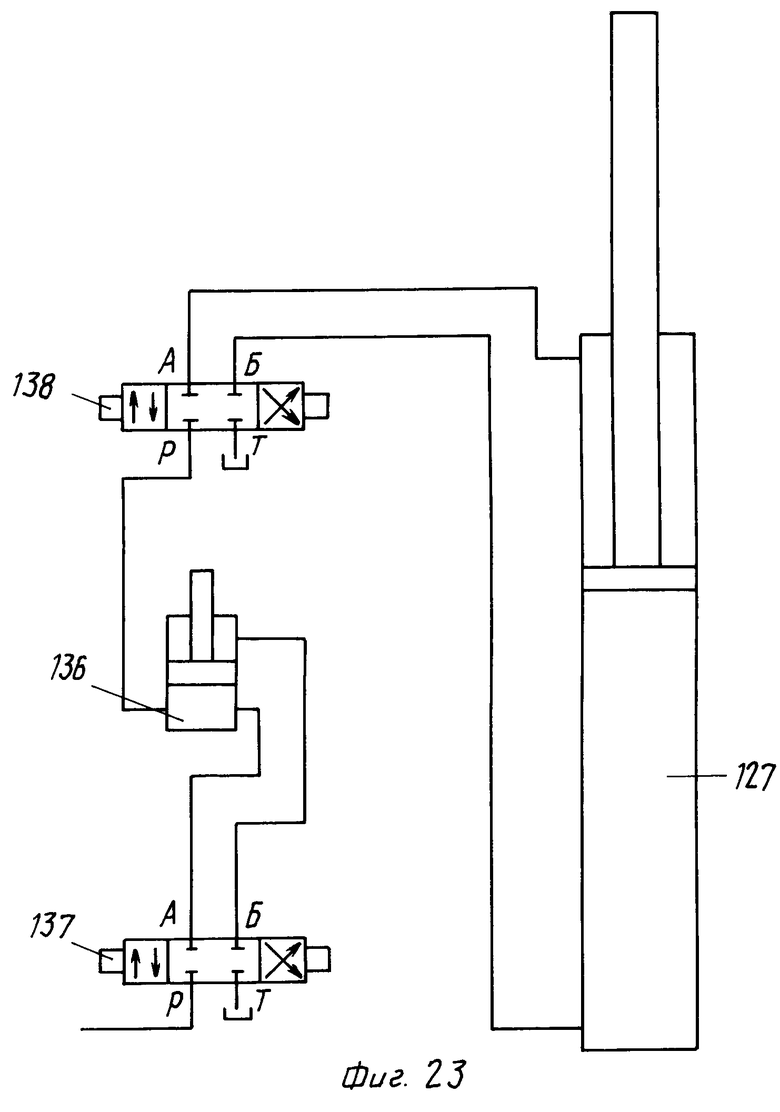

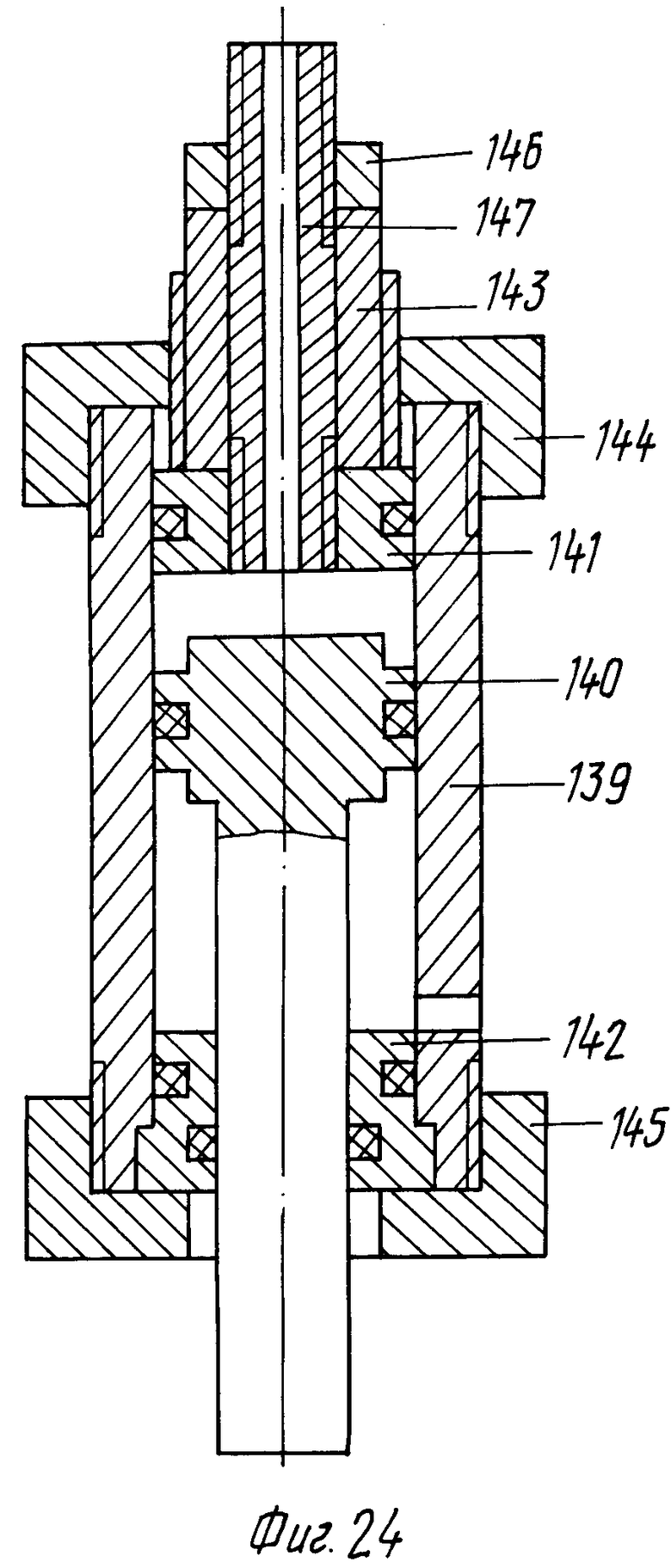

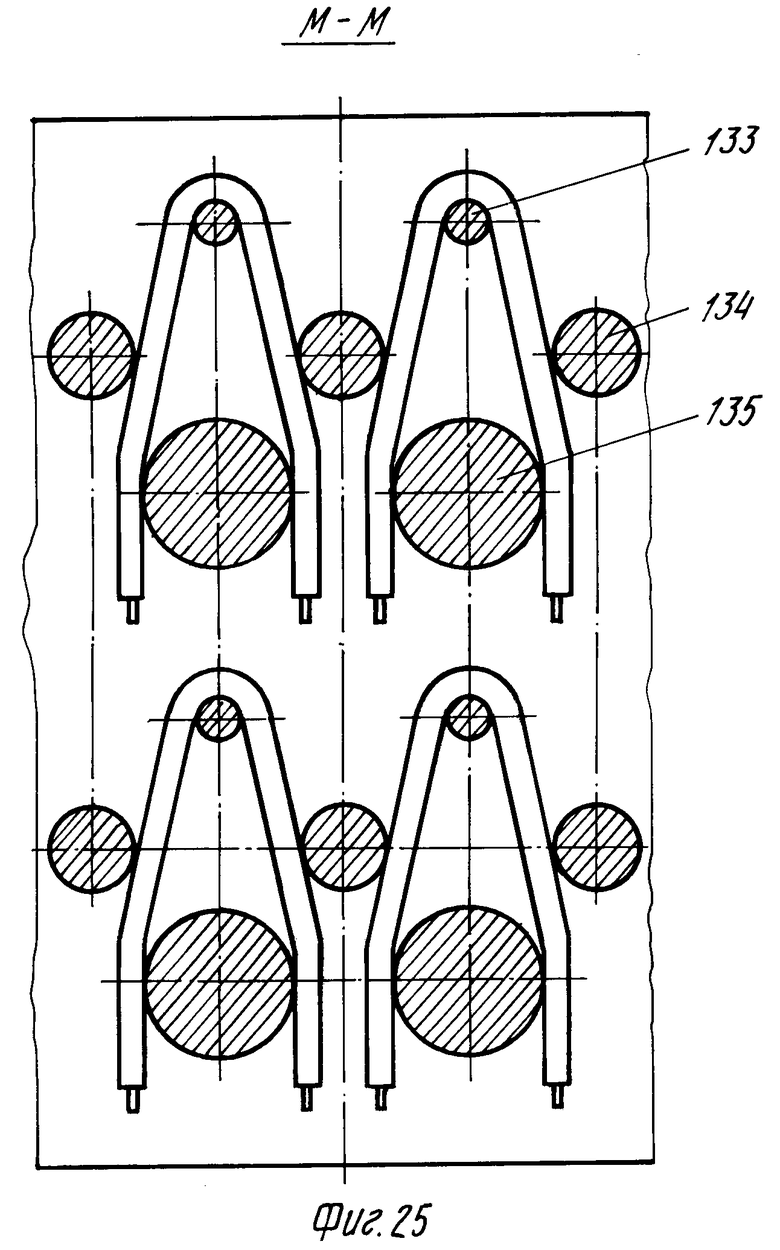

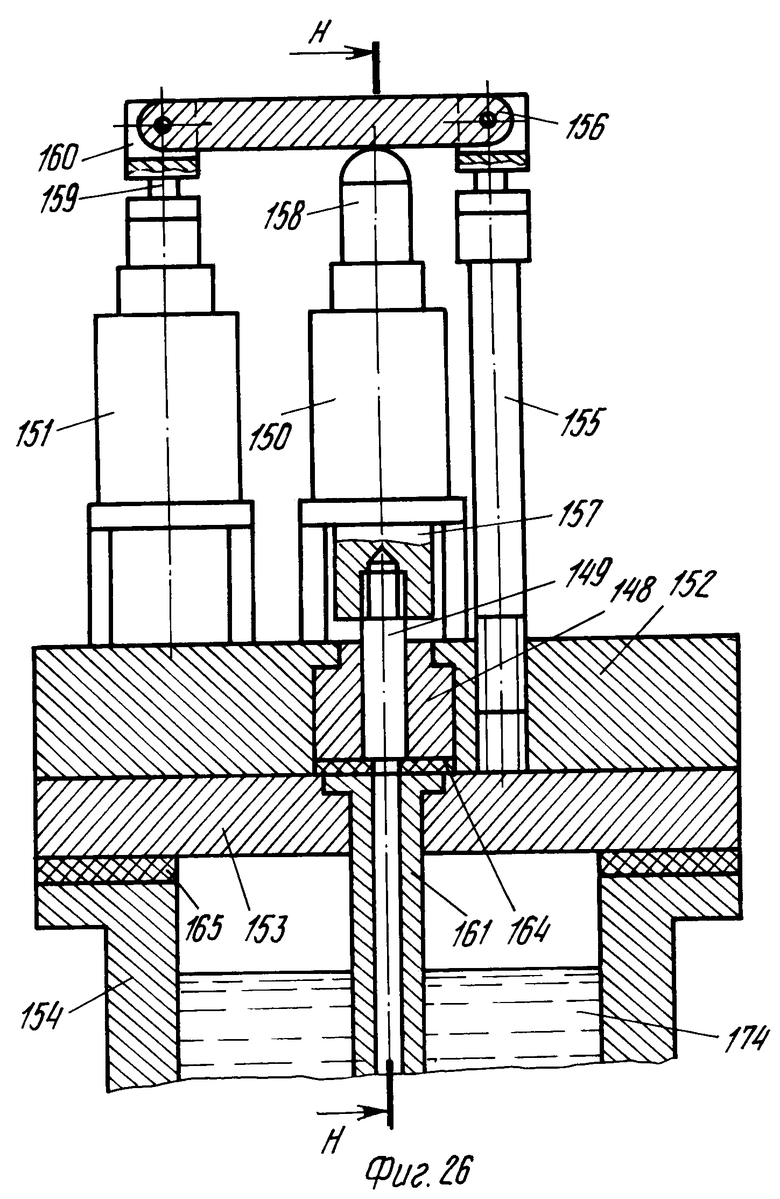

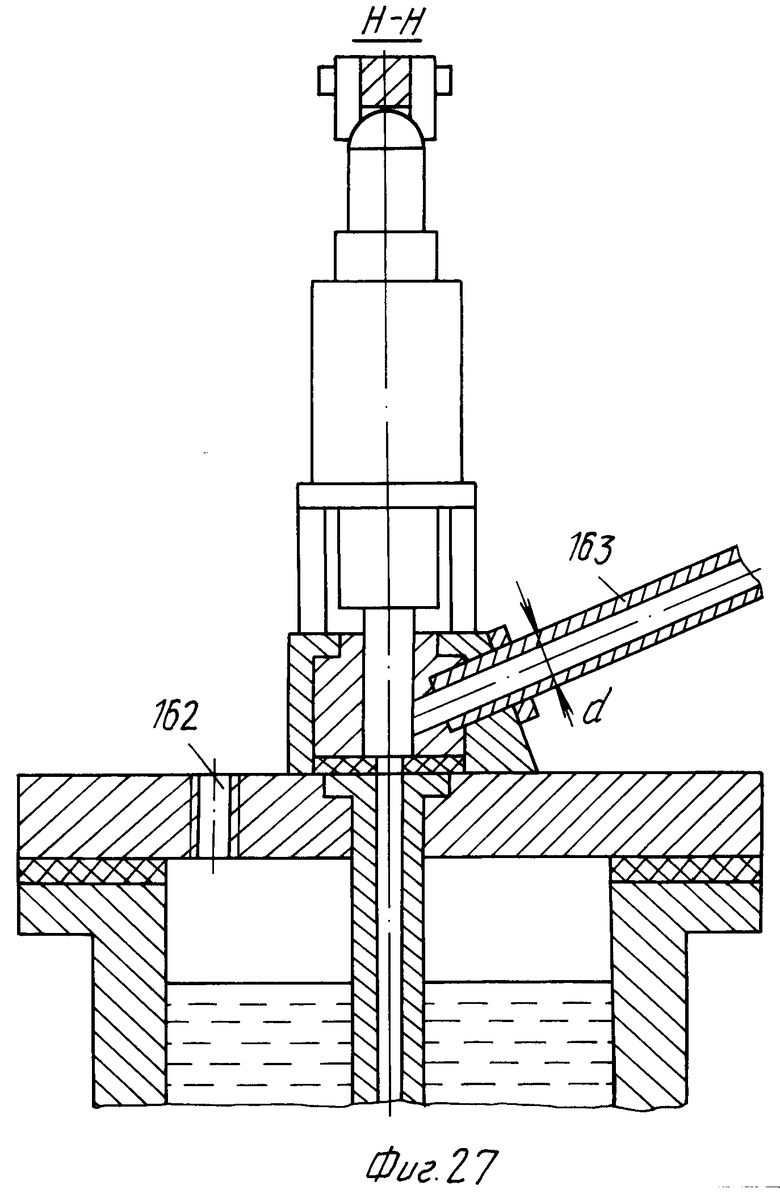

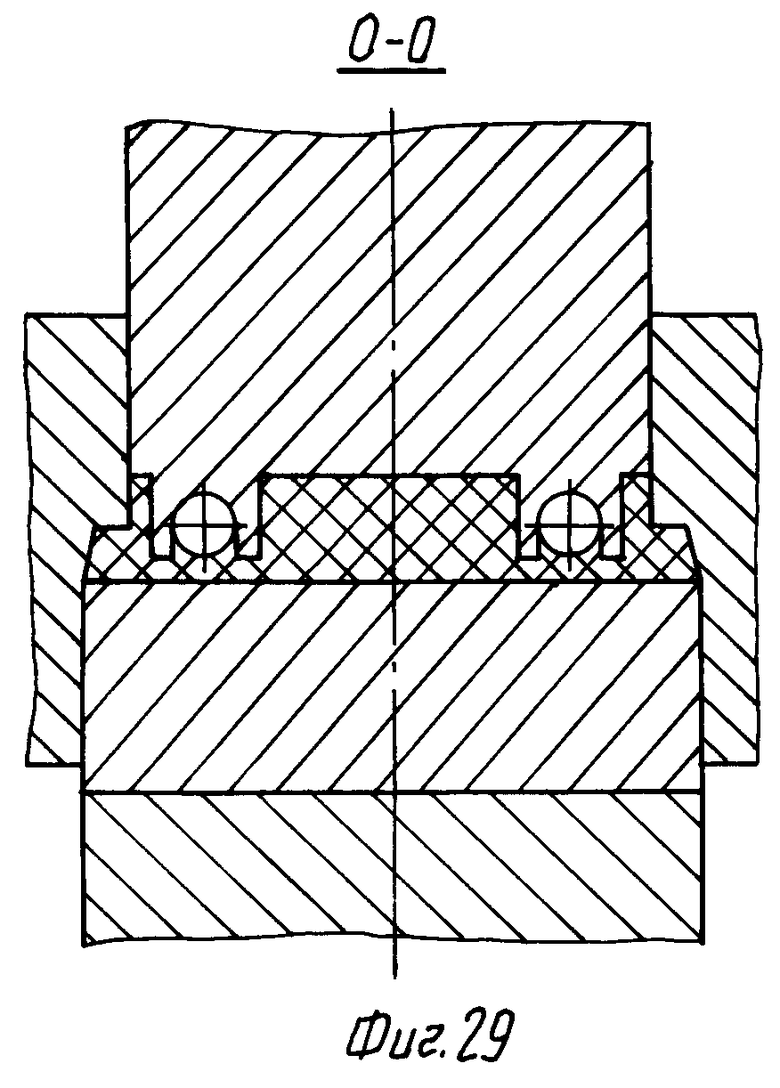

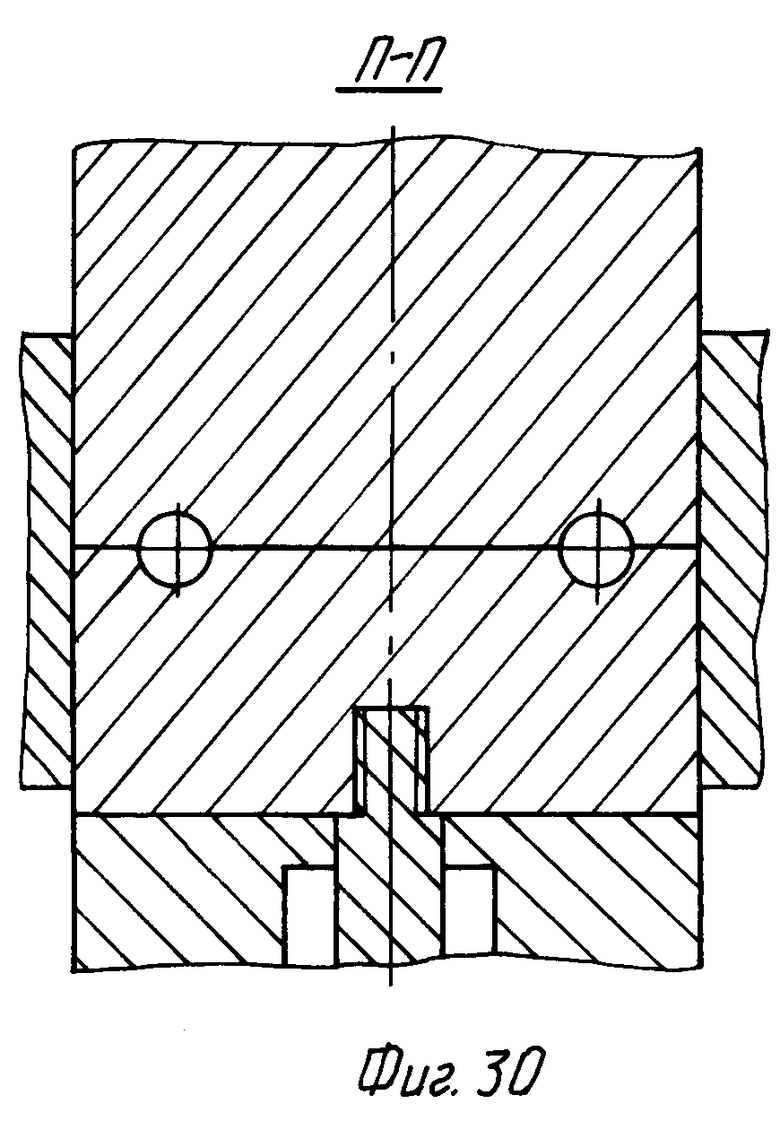

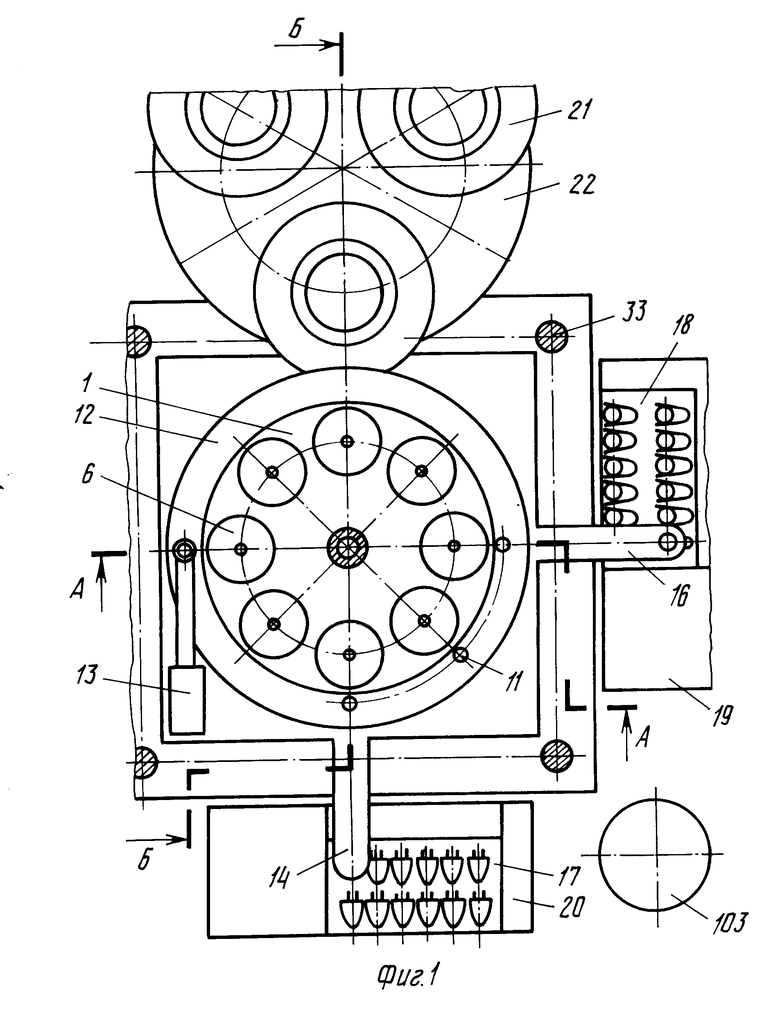

На фиг. 1 показана предлагаемая установка для литья (печи изображены без крышек); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - средний диск стола установки, вид сверху; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - приспособление для установки термоэлементов, вертикальный разрез; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8 - рычаг приспособления для установки термоэлементов, вид сверху; на фиг. 9 - разрез Д-Д на фиг. 8; на фиг. 10 - приспособление для извлечения отливок, вертикальный разрез; на фиг. 11 - разрез Е-Е на фиг. 10; на фиг. 12 - рычаг приспособления для извлечения отливок, вид сверху; на фиг. 13 - разрез Ж-Ж на фиг. 12; на фиг. 14 - приспособление для передачи отливок, вертикальный разрез; на фиг. 15 - вид З на фиг. 14; на фиг. 16 - разрез И-И на фиг. 14; на фиг. 17 - приспособление для передачи арматуры; на фиг. 18 - вид К на фиг. 17; на фиг. 19 - разрез Л-Л на фиг. 17; на фиг. 20 - приспособление для смазывания пресс-форм, вертикальный разрез; на фиг. 21 - контейнер для отливок с приводом перемещения, вертикальный разрез; на фиг. 22 - контейнер для термоэлементов с приводом перемещения, вертикальный разрез; на фиг. 23 - принципиальная схема подачи жидкости в цилиндр через дозатор; на фиг. 24 - дозатор регулируемого объема, продольный разрез; на фиг. 25 - разрез М-М на фиг. 22; на фиг. 26 - заливочно-дозирующее устройство, вертикальный разрез; на фиг. 27 - разрез Н-Н на фиг. 26; на фиг. 28 - пресс-форма с отливкой, вертикальный разрез; на фиг. 29 - разрез О-О на фиг. 28; на фиг. 30 - разрез П-П на фиг. 28.

Установка для литья состоит из поворотного стола 1 с приводом вращения, образованного электродвигателем 2, шестерней 3 и зубчатым колесом 4, гидропрессового агрегата, образованного нижними 5 и верхними 6 силовыми цилиндрами, пресс-форм, образованных пуансонами 7, 8 и матрицами 9, приспособление 10 для извлечения отливок из пресс-форм, приспособления 11 для смазывания пресс-форм, дополнительного поворотного стола 12, с приводом перемещения в виде цилиндра 13, приспособления 14 для передачи отливок, приспособления 15 для установки термоэлементов, приспособления 16 для передачи термоэлементов, контейнера 17 для отливок, контейнера 18 для термоэлементов, приводов перемещения 19 и 20 контейнеров, печей 21, установленных на поворотном диске 22, снабженном приводом поворота (не показан), и заливочно-дозирующего устройства 23.

Дополнительный поворотный стол 12 состоит из неподвижной плиты 24 и поворотной части, образованной двумя дисками 25 и 26, охватывающими плиту 24 и установленными на шарикоподшипниках 27, причем столы 1 и 2 установлены концентрично с возможностью поворота вокруг одной и той же оси N-N.

Поворотный стол 1 состоит из нижнего 28, среднего 29 и верхнего 30 дисков, скрепленных между собой колонками 31. Стол 1 установлен на опоре, образованной основанием 32, колонками 33, плитой 34, шарикоподшипником 35 и подвеской 36. К столу 1 прикреплена труба 37 с закрепленным на ней баком 38, в котором установлены гидронасосы (не показаны). Нижним концом труба 37 входит в радиальный шарикоподшипник (не показан), установленный в отверстии основания 32. На диске 29 выполнена кольцевая канавка 39 переменной глубины, максимальной глубины Н1 над отверстиями и минимальной глубины Н2 на расстоянии L, равноудаленном от двух соседних отверстий. На диске 29 выполнены отверстия 40, образующие полости камер прессования для заливаемого в них металла. В силовые цилиндры 5 и 6 установлены поршни 41. Цилиндры 5 и 6 расположены вертикально, при этом цилиндры 5 закреплены на нижнем диске 28, а цилиндры 6 - на верхнем диске 30 стола 1. Цилиндры 5 и 6 установлены соосно (ось каждого верхнего цилиндра 6 является продолжением оси нижнего цилиндра 5, например ось М-М является общей для цилиндров 5 и 6) и образуют несколько пар, в частности на фиг.1 показано восемь пар силовых цилиндров.

Приспособление 15 для установки термоэлементов в пуансоны 8 пресс-форм состоит из верхнего цилиндра 42, установленного на поворотной части дополнительного стола. На штоке 43 цилиндра 42 закреплены фланцы 44 и 45, кронштейн 46, роликоподшипники 47, шестерни 48, обойма 49 и гайка 50. На шейку шестерни 48 надет рычаг 51, сваренный с втулкой 52, в которую вставлена шпонка 53. Рычаг 51 установлен с возможностью поворота вокруг вертикальной оси С-С. На кронштейне 46 закреплен цилиндр 54, на штоке 55 которого закреплена зубчатая рейка 56. На кронштейне 46 закреплены ролик 57 с помощью болта 58, направляющий штырь 59, взаимодействующий с направляющей втулкой 60, закрепленной на диске 25 дополнительного стола 12 с помощью планки 61.

Приспособление 10 для извлечения отливок из пресс-форм состоит из кронштейна 62, рычагов 63 и 64, при этом рычаг 63 установлен с возможностью поворота вокруг горизонтальной оси Е-Е, а рычаг 64 - вокруг вертикальной оси F-F, причем кронштейн 62 размещен на поворотной части дополнительного стола с помощью болта 65. Рычаг 63 закреплен на вал-шестерне 66, поворачиваемом зубчатой рейкой 67, соединенной со штоком 68 цилиндра 69. Рейка 67 поджата к вал-шестерне 66 роликом 70. Рычаг 64 закреплен на шестерне 71 с помощью шпонки 72, вставленной во втулку 73, приваренную к рычагу 64. Шестерня 71 установлена на болте 74, ввинченном в кронштейн 62 и смонтирована с возможностью поворота от рейки 75, соединенной со штоком 76 цилиндра 77. На рычаге 64 закреплена асбестовая подложка 78.

Приспособление 14 для передачи отливок состоит из вертикального цилиндра 79, закрепленного на неподвижной плите 24 дополнительного стола 12. На штоке 80 цилиндра 79 установлена шестерня 81, а на шейке последней - рычаг 82 с возможностью поворота вокруг вертикальной оси Р-Р. К рычагу 82 приварена втулка 83, в которой размещена шпонка 84. На рычаге 82 установлен механизм захвата отливок, состоящий из цилиндра 85, на штоке 86 которого закреплена плита 87. На рычаге 82 закреплены упоры 88, на которых с возможностью поворота смонтированы захваты 89, соединенные тягами 90 с плитой 87. Шестерня 81 соединена с зубчатой рейкой 91, снабженной приводом перемещения (не показан).

Приспособление 16 для передачи термоэлементов состоит из кронштейна 92, закрепленного на неподвижной плите 24 дополнительного стола 12. На кронштейне 92 установлен рычаг 93 с возможностью поворота вокруг вертикальной оси Q-Q, при этом на рычаге закреплен механизм захвата термоэлемента, образованный цилиндром 94 со штоком 95, плитой 96, стойками 97 и 98, тягами 99 и зажимами 100. Рычаг 93 расположен на шейке шестерни 101, взаимодействующей с зубчатой рейкой 102 (привод перемещения зубчатой рейки не показан, он аналогичен приводу, показанному на фиг. 6 и 7).

Приспособление для смазывания пресс-форм состоит из основной 103 и промежуточной 104 герметичных емкостей, многоканального крана 105 с отверстиями 106-109, коллекторов 110 и 111 с форсунками 112 и 113. Коллекторы 110 и 111 закреплены на кронштейне 114, установленном на поворотной части дополнительного стола 12. Между основной 103 и промежуточной 104 емкостями смонтирован обратный клапан 115. Промежуточная емкость 104 и многоканальный кран 105 закреплены на кронштейне 114 хомутами 116.

Приводы перемещения контейнеров состоят из основания 117, плиты 118 продольного перемещения, корпуса 119 поперечного перемещения и плиты 120. На основании 117 установлен цилиндр 121, закрепленный кронштейнами 122. На плите 118 размещены кронштейн 123, соединенный со штоком 124 цилиндра 121, и цилиндр 125, закрепленный кронштейнами 126. На корпусе 119 установлен цилиндр 127, к штоку 128 которого прикреплена плита 120, снабженная направляющими штырями 129. На корпусе 119 расположен контейнер 17 для отливок, закрепленный болтами 130 (фиг.21). Контейнер 17 снабжен подвижной плитой 131, установленной с возможностью вертикального перемещения. На фиг. 22 на корпусе 119 смонтирован контейнер 18, снабженный подвижной плитой 132, установленной с возможностью вертикального перемещения, и вертикальными стержнями 133-135, закрепленными в контейнере неподвижно. Цилиндры 121 и 127 снабжены дозаторами 136 регулируемого объема.

На фиг. 23 дана принципиальная гидросхема подачи жидкости в цилиндр 127 через дозатор 136 и золотниковые переключатели 137 и 138 (по аналогичной схеме подключен цилиндр 121). Дозатор регулируемого объема состоит из гильзы 139, поршня 140, донышка 141, втулки 142, гаек 143-146 и трубки 147.

Заливочно-дозирующее устройство состоит из корпуса 148 с золотником 149, которые образуют кран переменного проходного сечения, открываемый цилиндрами 150 и 151, причем цилиндр 150 установлен с возможностью быстрого открывания крана на минимальное проходное сечение открывающего отверстия диаметром d частично (не на все проходное сечение), а цилиндр 151 установлен с возможностью медленного открывания крана (за счет установки в гидросистеме легируемого дросселя), открывающего отверстия диаметром d на все проходное сечение. Корпус 148 расположен в отверстии бруса 152, крышки 153, тигля 154 печи 21. На брусе 152 смонтированы цилиндры 150 и 151, а также стойка 155 ограничителя хода 156. Цилиндр 150 снабжен двумя штоками 157 и 158, а цилиндр 151 - штоком 159 с вилкой 160. В крышке 153 установлена труба 161 и выполнено отверстие 162 для подачи в тигель газа. К корпусу 148 прикреплена труба 163. Между брусом 152 и крышкой 153 размещена асбестовая прокладка 164, а между крышкой 153 и тиглем 154 - асбестовая прокладка 165.

Пресс-форма состоит из пуансонов 7 и 8, матрицы 9. Под нижним пуансоном 7 установлена плита 166, в которой выполнена полость 167 цилиндра и расположены поршень 168 и гайка 169. В нижнем пуансоне 7 установлен вкладыш 170 с возможностью вертикального перемещения. Матрица 9 закреплена гайкой 171 к среднему диску 29 поворотного стола 1. В пресс-форме показан термоэлемент 172, отливка 173, а в печи 21 - жидкий металл 174.

Установка снабжена системами водоохлаждения и подогрева пресс-форм, а также подогрева кольцевой канавки в диске 29. На фиг. 2 и 3 цилиндры и пресс-формы показаны только те, которые попали в разрез. Управление поршнями 41 силовых цилиндров 5 и 6 осуществляется золотниковыми переключателями и кулачковыми упорами (не показаны). Управление поршнями остальных цилиндров осуществляется золотниковыми переключателями с электромагнитами, управляемыми путевыми переключателями и реле времени (не показаны).

Установка работает следующим образом.

После заливки расплавленного металла (алюминиевого сплава) в печь 21 или расплавления металла в ней и его приготовления тигель 154 закрывают крышкой 153, а на крышку устанавливают брус 152 с цилиндрами 150 и 151, опускают золотник 149 в нижнее положение, которым перекрывают отверстие в корпусе 148. Одновременно с приготовлением расплава подогревают пресс-формы и кольцевую канавку 39 диска 29 (канавку предварительно покрывают теплоизоляционной краской или облицовывают керамикой). Столу 1 придают вращательное движение (например, против часовой стрелки), в печь 21 через отверстие 162 подают газ и в печи на металл 174 действуют избыточным давлением (0,4-0,5 кгс/см2), затем поднимают золотник 149 цилиндром 150. Поднятие золотника 149 происходит быстро, но отверстие диаметром d в корпусе 148 открывается частично. Полному открытию указанного отверстия препятствует ограничитель хода 156, первый конец которого медленно поднимается цилиндром 151.

В первый момент золотника 149 открывает отверстие диаметром d в корпусе 148 на величину, позволяющую выходить металлу из печи в количестве, необходимом для заполнения пресс-форм. При поддержании в печи постоянного газового давления и понижении уровня металла, если не продолжать открывание крана, расход металла из печи уменьшается и отливки получают с недоливами. При постоянной подаче жидкости в нижние полости цилиндров 150 и 151 золотник 149 медленно поднимается и увеличивает проходное сечение крана, поддерживая постоянным количество металла, выходящего из печи в единицу времени (вносится коррекция, связанная с уменьшением уровня металла в печи).

Жидкий металл из трубы 163 попадает в кольцевую канавку 39, из которой стекает по отверстиям 40 в матрицу 9, когда матрица 9 подходит к зоне заливки металла нижний пуансон 7 и его вкладыш 170 всегда находятся в верхнем положении. При повороте стола 1 на определенный угол (выход матрицы 9 из зоны заливки) опускается пуансон 8 (к одному времени в пуансон 8 вставлен термоэлемент 172), при этом концы термоэлемента 172 ложатся в полукольцевые канавки вкладыша 170 (фиг.30). При дальнейшем опускании пуансона 8 вкладыш 170 также опускается, термоэлемент 172 внедряется в жидкий металл и на металл в матрице действует давление 500-1000 кгс/см2, под которым происходит кристаллизация металла. Это позволяет получать качественные (беспористые) отливки 173.

Одновременно с подачей газа в печь 21 включается в работу дополнительный поворотный стол 12 цилиндром 13. При движении штока цилиндра 13 в одну сторону стол 12 поворачивается в том же направлении, что и стол 1, и с той же угловой скоростью. Равенство угловых скоростей может достигаться установкой дросселя в гидросистему управления цилиндром 13 или применением храпового механизма. При движении штока цилиндра 13 в обратном направлении стол 12 поворачивается в направлении, противоположном вращению стола 1, при этом стол 12 возвращается в свое исходное положение. Возвратно-вращательное движение стола 12 упрощает операции извлечения отливок, смазывания пресс-форм и делает возможным установку термоэлементов в пуансоны 8 без остановки стола 1. Поворот столов 1 и 12 вокруг одной и той же оси N-N и возвратно-вращательное движение стола 12 позволяет выполнять вспомогательные операции не мгновенно или с остановкой стола 1, а в некотором инервале времени без остановки стола 1.

После кристаллизации металла отливки под давлением (поворот стола 1 на определенный угол) пуансон 8 поднимают, а пуансон 7 опускают, т.е. производят раскрытие пресс-формы. Как только пресс-форма зашла в данную зону, а столы 1 и 12 начали вращаться в одну сторону с одинаковыми угловыми скоростями, рычаг 63 поворачивают на 90о (шток 68 цилиндра 69 перемещает зубчатую рейку 67, последний поворачивает вал-шестерню 66, на который насажен рычаг 63) и он выталкивает отливку 173 из матрицы 9, отливка падает, рычаг 63 возвращают в исходное положение.

К моменту падения отливки шток 76 цилиндра 77 перемещает зубчатую рейку 75, поворачивает шестерню 71 и подводит рычаг 64 под матрицу 9. Таким образом отливка 173 падает на асбестовую подложку 78 рычага 64, причем падение происходит с малой высоты и образование забоин на отливке 173 не происходит. При перемещении штока 76 цилиндра 77 в обратном направлении рычаг 64 с отливкой 173 поворачивается на 180о и выносит отливку из зоны пресс-формы. К этому времени рычаг 82 приспособления для перемещения отливок находится в таком положении, в котором отливка 173 оказывается под механизмом захвата рычага 82. После этого опускают шток 80 цилиндра 79, при этом рычаг 82 опускается, дно цилиндра 85 подходит к отливке 173, находящейся на рычаге 64. Затем поднимают шток 86 цилиндра 85, плита 87, надетая на штоке 86, через тяги 90 поворачивает захваты 89, а последние захватывают отливку 173. Поднимают шток 80 цилиндра 79, вместе со штоком 80 поднимается рычаг 82, а вместе с рычагом 82 движется вверх отливка 173.

Затем поворачивают рычаг 82 на 180о и отливка 173 оказывается над контейнером 17, при этом подвижная плита 131 контейнера 17 поднята плитой 120 приспособления контейнера на высоту, близкую к отливке 173. После этого опускают шток 80 цилиндра 79, при этом опускается рычаг 82 и отливка ложится на подвижную плиту 131 или на стопку отливок, находящихся в контейнере 17. Затем опускают шток 86 цилиндра 85, плита 87 тяги 90 разводит в стороны захваты 89, отливка 173 оказывается освобожденной от рычага 82. Поднимают шток 80 цилиндра 79 и приспособление возвращают в исходное положение.

При повороте стола 1 на определенный угол пресс-форма, освобожденная от отливки, оказывается в зоне приспособления для смазывания пресс-формы. Данное приспособление работает следующим образом.

Основную емкость 103 наполняют необходимой смазкой, герметизируют и подают в нее избыточное газовое давление 0,2-0,3 кгс/см2. Под действием этого давления смазка частично выдавливается из емкости 103 и заполняет промежуточную емкость 104, а часть воздуха через радиальное отверстие 108 многоканального крана 105 идет на обдув пуансона 7. Давление 0,2-0,3 кгс/см2 в основной емкости 103 поддерживается редуктором (не показан), установленным на входе в емкость 103.

В нужный момент поднимают золотник крана 105, при этом отверстие 108 крана 105 перекрывается, но открываются отверстия 106 и 109. Воздух под давлением 6-7 кгс/см2 через отверстие 106 поступает в промежуточную емкость 104. Смазка из последней проходит через отверстие 109 крана 105 к коллекторам 110 и 111 и распыляется форсунками 112 и 113, создавая туман около пуансонов 7, 8 и матрицы 9. После нанесения смазки на пуансоны 7, 8 и матрицу 9 золотник крана 105 опускают, при этом воздух из промежуточной емкости 104 стравливается через отверстие 107 крана 105 в атмосферу, работа форсунок 112 и 113 прекращается, часть воздуха снова начинает проходить через отверстие 108 и поступает на обдув пуансона 7. Необходимость обдува пуансона 7 вызвана тем, чтобы предотвратить попадание на него капель смазки, которые могут образоваться на коллекторах 110 и 111 около форсунок, когда прекращается распыление смазки. Струя воздуха, подведенная в зону нижнего пуансона, раздувает смазку, падающую с коллекторов в виде капель. Пуансон 7 остается покрытым тонким равномерным слоем смазки. Промежуточная емкость 104 вновь дополняется смазкой.

При повороте стола 1 на определенный угол пресс-форма оказывается в зоне приспособления для установки термоэлементов. Термоэлементы перемещают и устанавливают в пресс-форму следующим образом.

Последней операцией при изготовления термоэлемента 172 является гибка, которая выполняется в штамповочном цехе. После данной операции термоэлементы укладывают в контейнер 18, надевают на вертикальные стержни 133 и 135 (фиг.25), после этого контейнер 18 с термоэлементами 172 перевозят в литейный цех и устанавливают на приспособление. В контейнере 18 термоэлементы уложены в два ряда по восемь термоэлементов в ряд, а по высоте по 50 термоэлементов. При каждом переключении цилиндра 13 на поворот стола 12 в одном направлении привод 19 перемещает контейнер 18 на один шаг сначала в продольном направлении, затем в поперечном направлении, после этого поднимает подвижную плиту 132 (в каждом цикле одно из перемещений и только на один шаг).

В приспособлении 16 для передачи термоэлементов 172 зажимы 100 разводят в стороны (поднимают шток 95 цилиндра 94, при этом плита 96 поднимает тяги 99, а последние поворачивают зажимы 100), рычаг 93 устанавливают над контейнером 18, поднимают плиту 132 и термоэлемент 172 подводят к рычагу 93. Затем опускают шток 95 цилиндра 94, при этом плита 96 опускает тяги 99, а последние поворачивают зажимы 100, которые зажимают термоэлемент. При зажиме термоэлемента 172 последний поднимается на 1-2 мм (если этого мало, то опускают плиту 132 на нужную величину). Затем рычаг 93 поворачивают на 180о и устанавливают термоэлемент 172 над рычагом 51 приспособления 15. После совмещения термоэлемента 172 с рычагом 51 поднимают шток 43 цилиндра 42, при этом термоэлемент 172 входит в посадочную часть рычага 51. После этого разводят в стороны зажимы 100 и освобождают термоэлемент 172 от рычага 93. Затем опускают шток 43 цилиндра 42 и рычаг 51 поворачивают на 180о(перемещают шток 55 цилиндра 54, шток 55 перемещает рейку 56, последняя поворачивает шестерню 48, на шейке которой закреплен рычаг 51), а рычаг 93 располагают над контейнером 18 (поворачивают на 180о).

После поворота рычага 51 на 180о термоэлемент 172 оказывается в зоне пресс-формы над пуансоном 8. Поднимают шток 43 цилиндра 42, при этом термоэлемент 172 заходит в пазы пуансона 8 (фиг.29). Стенки пазов под термоэлемент выполнены с небольшими поднутрениями, предотвращающими выпадание термоэлемента из пазов после опускания рычага 51. После установки термоэлемента 172 в пазы пуансона 8 опускают шток 43 цилиндра 42, рычаг 51 возвращают в исходное положение и поворачиваюя его на 180о. При дальнейшем повороте стола 1 пресс-форма с установленным в пуансон 8 термоэлементом 172 перемещается в зону заливки металла, нижний пуансон 7 поднимается и входит в матрицу 9 до зоны заливки металла. Аналогичные операции происходят и с другими пресс-формами, установленными на столе 1.

После выработки металла из печи 21 поворачивают диск 22 на 120о, на позицию выработки металла перемещают другую печь 21 с приготовленным расплавом, а опорожненную печь 21 готовят к заливке новой порцией металла или к загрузке шихты и плавки. Во время смены печей заменяют контейнеры 17 и 18. Контейнер 17 с отливками 173 отправляют в другой цех, а вместо пустого контейнера 18 из-под термоэлементов устанавливают другой контейнер 18 с термоэлементами.

При переходе на получение отливок с другими габаритами, например большой высоты, заменяют пресс-формы и перерегулируют дозаторы 136 на другую дозу. Для увеличения дозы у дозатора 136 вывинчивают гайку 143 на нужную величину из гайки 144, за счет чего удлиняют ход поршня 140 дозатора 136 (фиг.24). Цилиндр 127 с дозатором 136 (фиг.23) работают следующим образом.

При включении золотникового переключателя 137 (Р_→А, Б_→Т) жидкость проходит от Р к А и поршень 140 дозатора 136 поднимается, пока не упрется в донышко 141. В дозаторе 136 набирается определенная порция жидкости (из верхней полости дозатора 136 жидкость сливается Б_→Т). Затем переключают золотниковый переключатель 137 (Р_→Б, А_→Т), между каналом А и дозатором 136 установлен обратный клапан, пропускающий жидкость только от канала А к дозатору 136 (данный клапан не показан). Одновременно с переключателем золотникового переключателя 137 включают в работу золотниковый переключатель 138 (Р_→А, Б_→Т) при этом поршень 140 дозатора 136 и шток 128 цилиндра 127 опускаются, причем шток 128 опускается на определенную высоту, соответствующую высоте отливки. После замены контейнера 17 нужно быстро (без остановок) поднять шток 128 цилиндра 127 в верхнее положение. Для этого у золотникового переключателя 137 соединяют Р_→А, Б_→Т, а у золотникового переключателя 138 соединяют Р_→Б, А_→Т, при этом шток 128 цилиндра 127 поднимается без остановок на всю высоту цилиндра 127. Аналогичным образом работает цилиндр 121 привода 20 и цилиндры 121 и 127 привода 19.

Заполнение контейнера 17 отливками происходит послойно. Для этого сначала перемещает шток 124 цилиндра 121 шесть раз на длину по 133 мм (в контейнер 17 укладывают в ряд по шесть отливок). Затем перемещают шток цилиндра 125 на всю длину, после чего в контейнер 17 укладывают на плиту 131 второй ряд отливок (шесть штук), затем опускают шток 128 на нужный шаг, например 22,5 - высоту отливки, и в контейнер 17 укладывают второй слой отливок и т.д. Аналогичным образом вырабатывают из контейнера 18 термоэлементы 172. Сначала берут термоэлементы верхнего слоя первого ряда, затем - термоэлементы второго ряда верхнего слоя. После этого поднимают плиту 132 контейнера 18 на нужный шаг (например, на 10 мм - высоту термоэлемента 172) и из контейнера вырабатывают второй слой термоэлементов и т.д.

Снабжение установки заливочно-дозирующим устройством, контейнерами для отливок и арматурой с приводами перемещения, а также приспособлениями для установки арматуры и передачи отливок и арматуры позволяет расширить ее технологические возможности путем получения отливок с залитой в них арматурой и повышает производительность за счет механизации вспомогательных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| КАРУСЕЛЬНАЯ УСТАНОВКА | 1988 |

|

RU2033894C1 |

| РОТОРНО-ПРЕССОВЫЙ АГРЕГАТ | 1989 |

|

RU2089340C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Многотраверсный горизонтальный пресс для штамповки жидкого металла | 1984 |

|

SU1232367A1 |

| Устройство для штамповки металла в твердожидком состоянии | 1991 |

|

SU1838044A3 |

| КОМПЛЕКС ДЛЯ ЛИТЬЯ МЕТАЛЛОВ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1988 |

|

RU2033308C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

| КОЛЕСО ТУРБОПРИВОДА | 1988 |

|

RU2042043C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

Изобретение относится к литейному производству, в частности к литью с кристаллизацией под давлением преимущественно армированных отливок. Целью изобретения является расширение технологических возможностей установки и повышение производительности. Литейно-прессовая установка состоит из поворотного стола 1 с приводом вращения, гидропрессового агрегата, образованного нижними и верхними 6 силовыми цилиндрами, пресс-форм, приспособления 11 для смазывания пресс-форм, приспособления для извлечения отливок, дополнительного стола 12 с приводом перемещения 13 и печей 21, установленных на поворотном диске 22. Стол 1 установлен с возможностью непрерывного вращательного движения, а дополнительный стол 12 расположен соосно с основным с возможностью возвратно-вращательного движения. кроме того, установка дополнительно снабжена заливочно-дозирующим устройством, закрепленным на крышке печи, приспособлением для установки арматуры в пресс-формы, закрепленным на дополнительном столе, контейнером 17 для отливок и контейнером 18 для арматуры, которые соответственно снабжены приводами перемещения 20 и 19, приспособлением 14 для передачи отливок и приспособлением 16 для передачи арматуры, причем контейнеры выполнены с подвижным дном с приводом вертикального перемещения. Приводы перемещения контейнеров и подвижного дна содержат цилиндры с дозаторами регулируемого объема, а нижние пуансоны пресс-форм снабжены вкладышами с возможностью вертикального перемещения. Снабжение установки дополнительными устройствами позволяет расширить ее технологические возможности путем получения отливок с залитой в них арматурой и повышает производительность за счет механизации вспомогательных операций. 4 з.п. ф-лы, 30 ил.

| Авторское свидетельство СССР N 1823276, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-27—Публикация

1989-04-18—Подача