4

Изобретение относится к машиностроению, а именно к штамповке жидко- го металла.

Цель изобретения - упрощение нанесения технологической смазки на поверхности литникового канала.

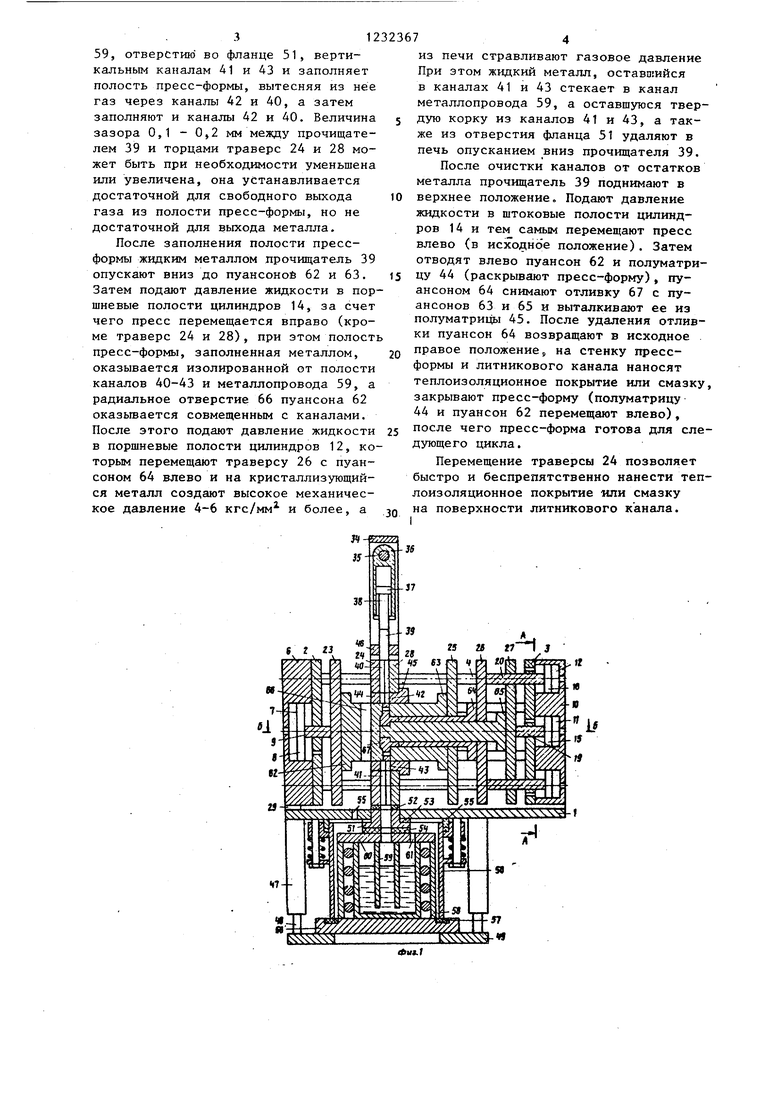

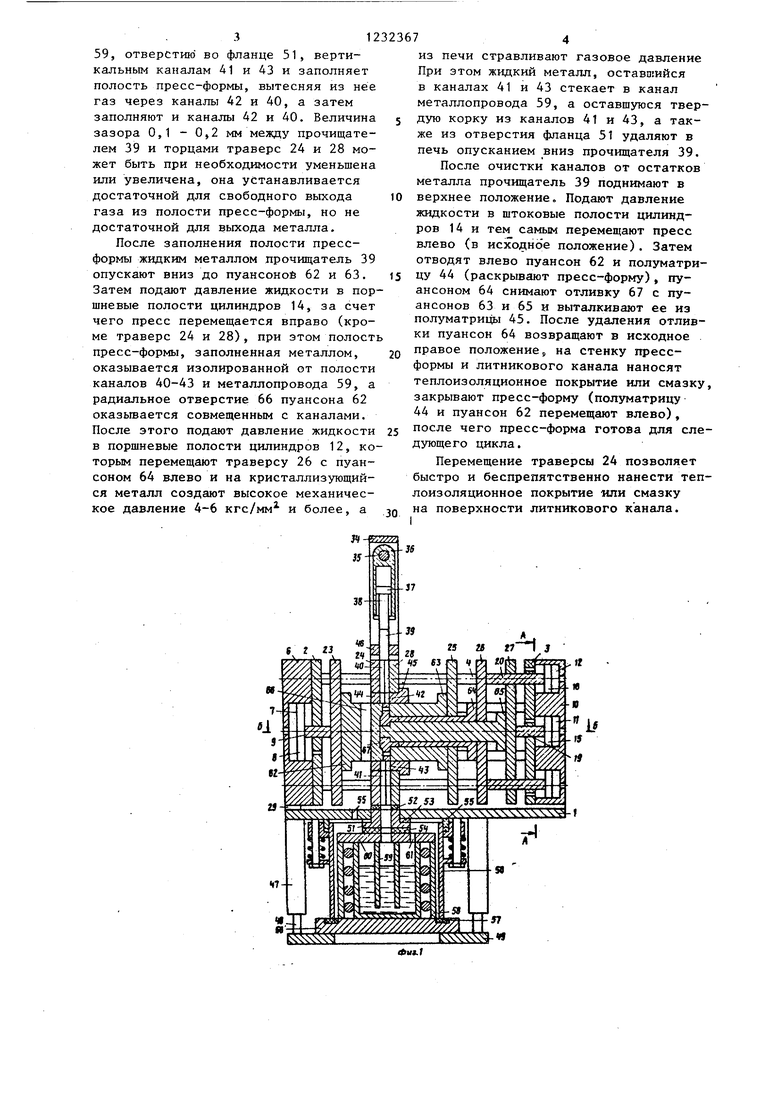

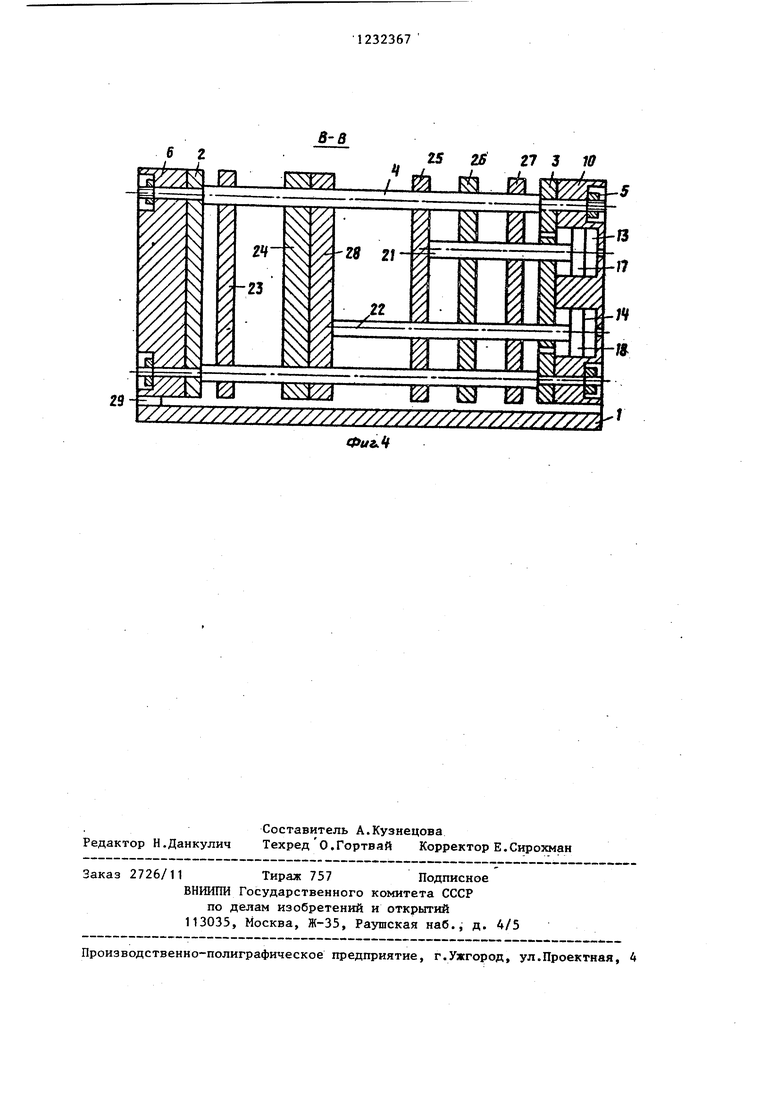

На фиг.1 изображена установка для жидкой штамповки металлов с многотраверсным прессом и установленной на нем пресс-формой, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-В на фиг.1 (без пресс-формы); на фиг.4 - разрез В-В на фиг.2 (без пресс-формы).

12323672

захват 49 заведено основание 56 с герметизирующей прокладкой 57 (средства фиксирования основания в захвате 49 не показаны) и индукционной

5 печью 58 с металлопроводом 59. В плите 60 печи выполнено отверстие 61, На прессе установлена пресс-форма, содержащая полуматрицы 44 и 45 и комплект пуансонов 62-65. В пуансоне

10 62 выполнено радиальное отверстие 66. Пуансон 62 закреплен на траверсе 23, пуансон 63 - на траверсе 25, пуансон 64 - на траверсе 26, пуансон 65 - на траверсе 27. Полуматрица 44 закрепле15 на в.отверстии траверсы 24, а полуматрица 45 - в отверстии траверсы 28. Траверса 28 закреплена неподвижно на колоннах 30.

Установка с прессом работает слеПресс содержит подпрессовую плиту

1, подвижные в горизонтальном направ-.

лении поперечины 2 и 3, соединенные .

колоннами 4 и гайками 5. На попере- ,

чине 2 закреплен корпус 6, в.котором 20 дующим образом.

выполнен цилиндр 7,.с поршнем 8 и „осле закрепления на прессе, подоштоком 9. На поперечине 3 закреплен смазки пресс-формы траверсу

корпус 10, в котором выполнены полос- 25 с пуансоном 63 перемещают в крайнее левое положение, траверсу 24 с 25 полуматрицей 44 перемещают вправо до соприкосновения ее с полуматрицей 45, а траверсу 23 с пуансоном 62 перемещают вправо до соприкосновения его с выступами пуансона 63, оформляющити цилиндров 11-14 с поршнями 15-18 и щтоками 19-22 соответственно. На колоннах 4 установлены с возможностью горизонтального перемещения тра;версы 23-27 и неподвижная траверса 28.

На плите 1 закреплены стойки 29, стя нутые колоннами 30, при этом привод траверсы 24, образованный двумя цилиндрами 31 с поршнями 32 и штоками 33 закреплен на стойках 29. Траверса 23 соединена со штоком 9 цилиндра 7, траверса 24 - со штоками 33 цилиндров 31, траверса 25 - со штоками 21 цилиндров 13, траверса 26 - со штоками 20 цилиндров 12, траверса 27 - со штоком 19 цилиндра 11, траверса 28 - со щтоками 22 цилиндров 14. На траверсе 28 смонтирован кронштейн 34, на котором с помощью оси 35 закреплен цилиндр 36 с поршнем 37 и штоком 38. На штоке 38 закреплен прочищатель 39 литниковых каналов 40 и 41, выполненных в плоскости соприкосновения траверс 24 и 28, и каналов 42 и 43, выполненных в полуматрицах 44 и 45. На кронштейне 34 закреплена направляющая втулка 46 для прочищателя 39. Под

30 ми отверстия в отливке 67, при этом полость между пуансонами 62 и 63 совмещают с радиальными каналами 42 и 43 полуматриц 44 и 45. Траверсу 27 с пуансоном 65 перемещают влево до

jc соприкосновения его с пуансоном 62. Траверсу 26 с пуансоном 64 перемещают в крайнее правое положение, при этом объем полости пресс-формы равен объ- , ему жидкого металла, необходимому для получения отливки. Прочищатель 39 поднимают в верхнее положение, при этом нижний торец прочищателя устанавливают вьше верхнего торца траверс 24 и 28 на 0,1-0,2 мм.

;.- Опускают захват 49 и печь 58 отводят в сторону, загружают в нее шихтовые материалы и приготовляют расплав ;нужного химического состава. Затем печь заводят в захват 49, и последний

40

плитой 1 з акреплены цилиндры 47, што- 50 вместе с печью поднимают цилиндрами ки 48 которых соединены с захватом 49. Кроме того, под плитой 1 закреп-, лен кожух 50 из немагнитной стадии. В плиту 1 вставлен обогреваемый фла47 в верхнее положение. Когда печь оказывается внутри кожуха 50 загерметизированной, через отверстие 55 в полость кожуха 50 подают инертный или

нец 51 с асбедтовыми прокладками 52- 55легированный газ, создавая над зерка54. В плите 1 выполнено отверстие 55лом металла в печи избыточное газовое

для вакуумирования и создания из.быточ-давление 0,8 - 1,0 кгс/см. При этом

ного давления внутри кожуха 50. В.металл поднимается по металлопроводуi

ми отверстия в отливке 67, при этом полость между пуансонами 62 и 63 совмещают с радиальными каналами 42 и 43 полуматриц 44 и 45. Траверсу 27 с пуансоном 65 перемещают влево до

соприкосновения его с пуансоном 62. Траверсу 26 с пуансоном 64 перемещают в крайнее правое положение, при этом объем полости пресс-формы равен объ- , ему жидкого металла, необходимому для получения отливки. Прочищатель 39 поднимают в верхнее положение, при этом нижний торец прочищателя устанавливают вьше верхнего торца траверс 24 и 28 на 0,1-0,2 мм.

;.- Опускают захват 49 и печь 58 отводят в сторону, загружают в нее шихтовые материалы и приготовляют расплав ;нужного химического состава. Затем печь заводят в захват 49, и последний

вместе с печью поднимают цилиндрами

47 в верхнее положение. Когда печь оказывается внутри кожуха 50 загерметизированной, через отверстие 55 в полость кожуха 50 подают инертный или

59, отверстию во фланце 51, вертикальным каналам 41 и 43 и заполняет полость пресс-формы, вытесняя из нее газ через каналы 42 и 40, а затем заполняют и каналы 42 и 40. Величина зазора 0,1 - 0,2 мм между прочищате- лем 39 и торцами траверс 24 и 28 может быть при необходимости уменьшена или увеличена, она устанавливается достаточной для свободного выхода газа из полости пресс-формы, но не достаточной для выхода металла.

После заполнения полости пресс- формы жидким металлом прочищатель 39 опускают вниз до пуансоной 62 и 63. Затем подают давление жидкости в поршневые полости цилиндров 14, за счет чего пресс перемещается вправо (кроме траверс 24 и 28), при этом полост пресс-формы, заполненная металлом, оказывается изолированной от полости каналов 40-43 и металлопровода 59, а радиальное отверстие 66 пуансона 62 оказьгоается совмещенным с каналами. После этого подают давление жидкости в поршневые полости цилиндров 12, которым перемещают траверсу 26 с пуансоном 64 влево и на кристаллизующийся металл создают высокое механическое давление 4-6 кгс/мм и более, а

0

из печи стравливают газовое давление При этом жидкий металл, оставшийся в каналах 41 и 43 стекает в канал металлопровода 59, а оставшуюся твердую корку из каналов 41 и 43, а также из отверстия фланца 51 удаляют в печь опусканием вниз прочищателя 39. После очистки каналов от остатков металла прочищатель 39 поднимают в верхнее положение. Подают давление жидкости в штоковые полости цилиндров 14 и тем самым перемещают пресс влево (в исходное положение). Затем отводят влево пуансон 62 и полуматри- 5 ЦУ 44 (раскрывают пресс-форму), пуансоном 64 снимают отливку 67 с пуансонов 63 и 65 и выталкивают ее из полуматрицы 45. После удаления отливки пуансон 64 возвращают в исходное правое положение, на стенку пресс- формы и литникового канала наносят теплоизоляционное покрытие или смазку, закрывают пресс-форму (полуматрицу 44 и пуансон 62 перемещают влево), после чего пресс-форма готова для следующего цикла.

Перемещение траверсы 24 позволяет быстро и беспрепятственно нанести теплоизоляционное покрытие или смазку

на поверхности литникового канала.

I

а

j

Фиг. 2 -Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| Многотраверсный гидравлический горизонтальный пресс | 1983 |

|

SU1174285A1 |

| КОМПЛЕКС ДЛЯ ЛИТЬЯ МЕТАЛЛОВ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1988 |

|

RU2033308C1 |

| КОЛЕСО ТУРБОПРИВОДА | 1988 |

|

RU2042043C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| КАРУСЕЛЬНАЯ УСТАНОВКА | 1988 |

|

RU2033894C1 |

| Гидропрессовый агрегат | 1987 |

|

SU1547943A1 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

Z9-E

5-5

V////////////////// j / ////7/////////////A

Фиг.4

Редактор Н.Данкулич

Составитель А.Кузнецова

Техред О, Гортвай Корректор Е.

Заказ 2726/11 Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Станина | 1980 |

|

SU986803A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Многотраверсный гидравлический горизонтальный пресс | 1983 |

|

SU1174285A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| - , - | |||

Авторы

Даты

1986-05-23—Публикация

1984-12-10—Подача