Изобретение относится к машиностроению, а именно к литью металлов с кристаллизацией под давлением.

Известна машина для литья с кристаллизацией под давлением, содержащая промежуточную емкость, силовой цилиндр со штоком и поршнем и кристаллизатор, причем машина снабжена клапанным дозатором с предохранительной трубой и возвратной пружиной, расположенными на штоке силового цилиндра (1). Недостатком данной машины является низкая производительность при получении отливок; это обусловлено тем, что технологические приемы заполнения пресс-формы, кристаллизации металла под давлением и извлечения отливок проводятся последовательно, а не параллельно.

Известна установка для литья с кристаллизацией под давлением, содержащая поворотный стол со сменными пресс-формами и выталкивающими устройствами, герметизированный кожух, поворотный плавильный тигель с дуговой электропечью, механизм запрессовки и механизм удаления сменных форм, причем поворотный плавильный тигель установлен соосно с поворотным столом, а механизм запрессовки сменных форм установлен соосно с выталкивающим устройством (2).

Недостатком установки является низкая производительность, обусловленная большими простоями установки.

Известна карусельная установка для литья с кристаллизацией под давлением, содержащая печь, поворотный стол, состоящий из трех дисков с пресс-формами и кольцевой заливочный желоб с выполненной в нем кольцевой канавкой переменной глубины (3). Эта установка является наиболее близким техническим решением к изобретению. Недостатком известной установки является намерзание на дне кольцевой канавки литниковых остатков в виде дорожки. Для облегчения извлечения литниковых остатков необходимо делать большой угол наклона кольцевой канавки, что приводит к большой высоте среднего диска стола и большой длине хода силовых верхних цилиндров и, как следствие, к громоздкости и большой металлоемкости установки.

Целью изобретения является снижение удельной металлоемкости установки.

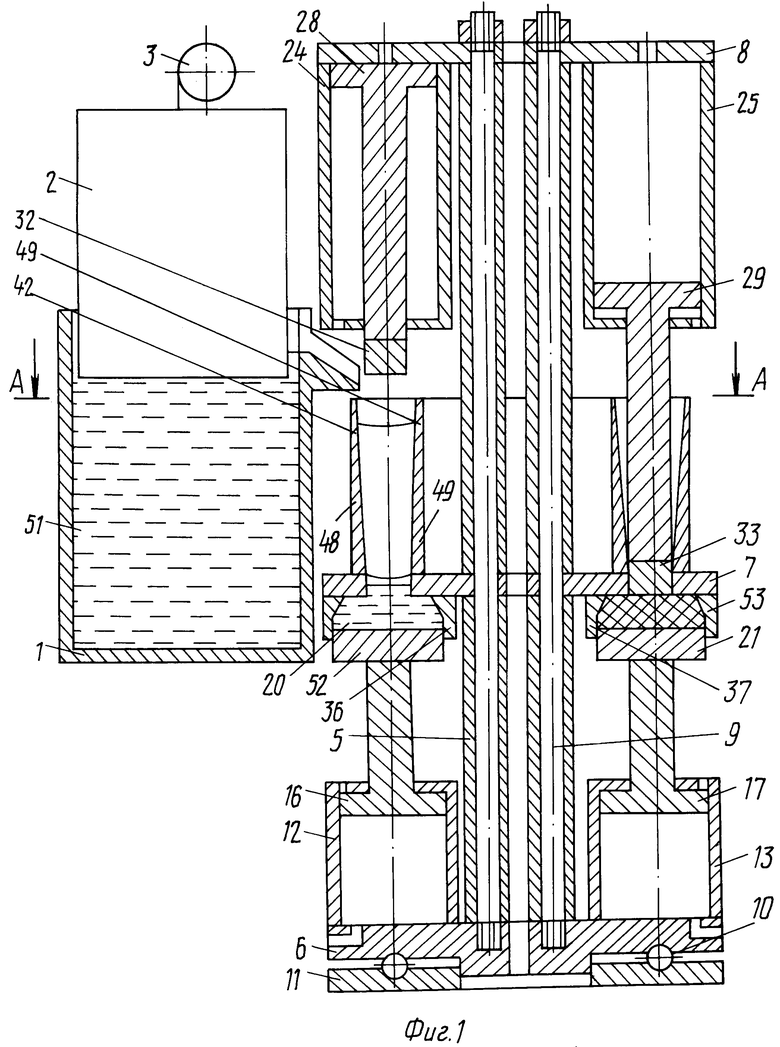

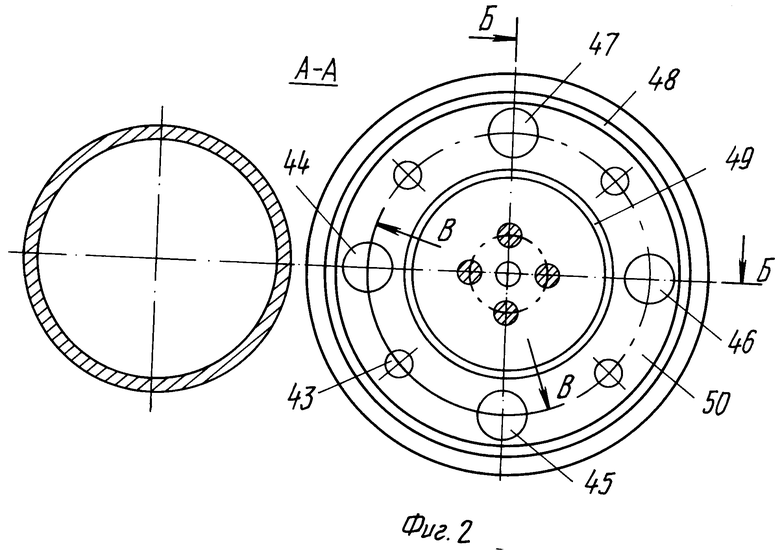

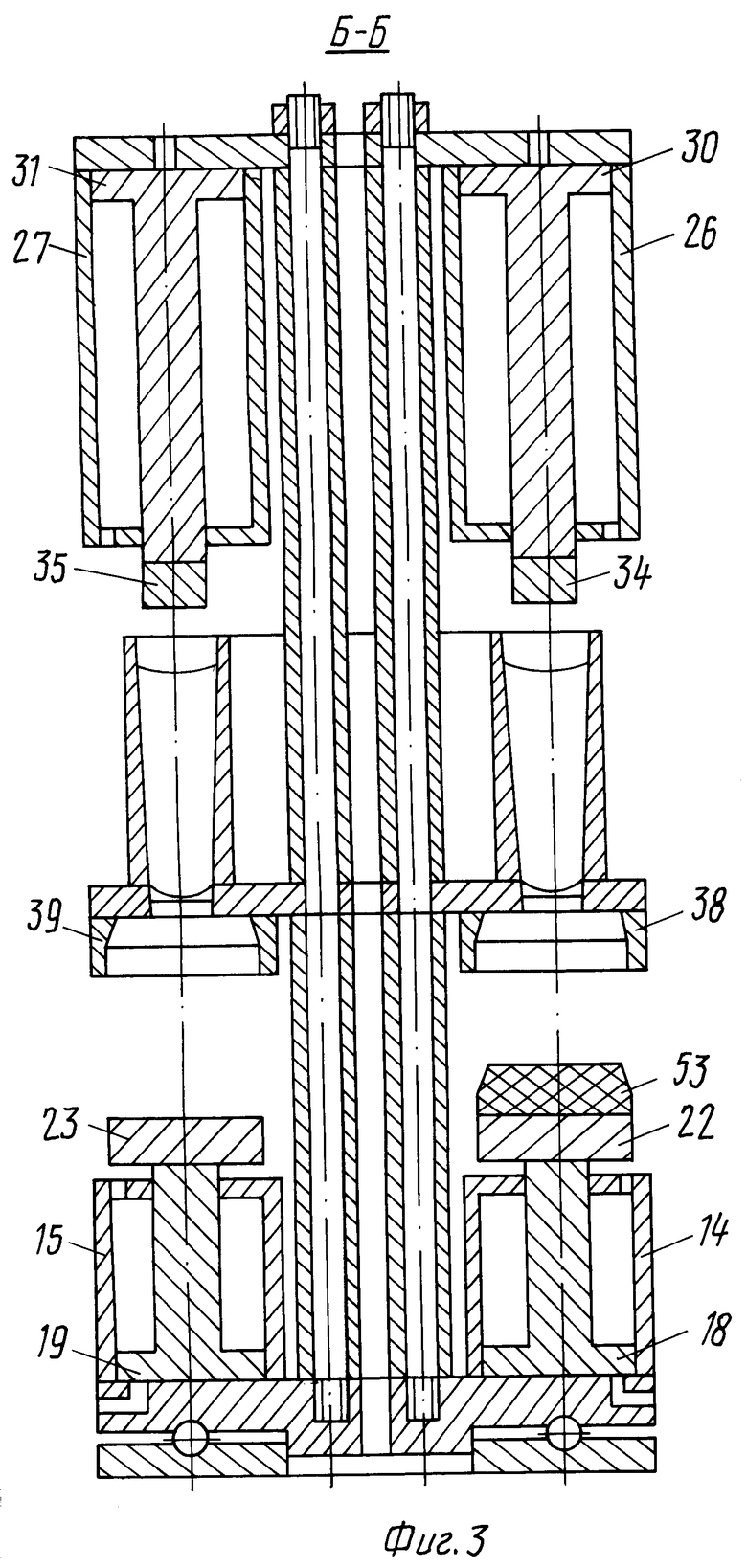

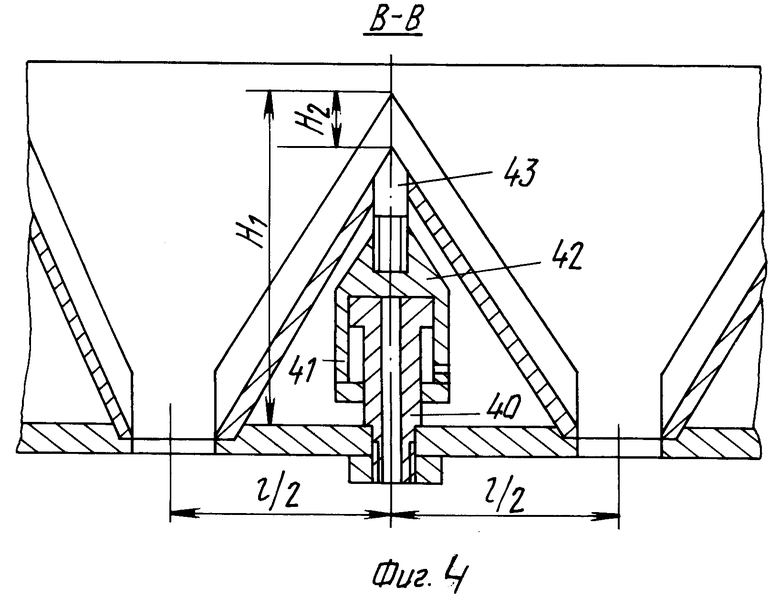

На фиг.1 показан вертикальный разрез установки для литья с кристаллизацией под давлением; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг. 2; на фиг.4 вертикальный разрез среднего диска по кольцевой канавке (разрез В-В на фиг.2).

Установка состоит из печи 1 с вытеснителем 2, механизмом 3, подъема-опускания вытеснителя и желобом 4, поворотного стола 5, образованного тремя дисками: нижним 6, средним 7, верхним 8, скрепленными между собой колоннами 9. Столик 5 установлен на упорном шарикоподшипнике 10 основания 11. На нижнем диске 6 закреплены цилиндры 12-15 с поршнями 16-19, пуансонами 20-23. На верхнем диске 8 закреплены цилиндры 24-27 с поршнями 28-31, пуансонами 32-35. На среднем диске 7 закреплены матрицы 36-39, поршни 40 цилиндров 41, на донышках 42 которых закреплены выталкиватели 43. Донышки 42 выполнены в виде усеченных конусов, а верхние концы выталкивателей в форме клина. В диске 7 выполнены заливочные отверстия 44-47. К диску 7 приварены обечайки 48, 49, между которыми выполнена кольцевая канавка 50 переменной глубины с максимальной глубиной Н1 над заливочными отверстиями 44-47 и с минимальной Н2 на расстояниях l/2, равноудаленных от двух соседних отверстий (например, от отверстий 44 и 45), причем в кольцевой канавке 52 в местах минимальной глубины Н2 установлены выталкиватели 43, снабженные приводами вертикального перемещения в виде цилиндров 41, на донышках 42 которых закреплены выталкиватели 43. В печи 1 показан жидкий металл 51, в матрице 36 жидкий металл 52, в матрице 37 и на пуансоне 22 отливка 53.

На чертежах не показаны: привод поворота стола 5, обогрев печи 1, вытеснителя 2, желоба 4, диска 7, охлаждение пуансонов 20-23, 32-35, уплотнения в цилиндрах 12-15, 24-27, 41, на поршнях 16-19, 28-31, 40.

Установка для литья с кристаллизацией под давлением работает следующим образом.

В печь 1 заливают расплавленный металл 51 и включают на вращение поворотный стол 48 (например, против часовой стрелки). Включают механизм 3 на опускание вытеснителя 2. Последний, опускаясь в металл 51 с постоянной скоростью поднимает уровень металла и выливается из печи 1, по желобу 4 попадает в кольцевую канавку 50, по которой стекает поочередно в заливочные отверстия 44-47 и заполняет поочередно матрицы 36-39. Поочередно опускают пуансоны 32-35 и на металл 52 создают давление 8-10 кгс/мм2, под которым происходит кристаллизация металла отливок 53. Затем пуансоны 32-35 поочередно поднимают; а пуансоны 20-23 опускают. Освобождают матрицы 36-39 от отливок 53, отливки 53 удаляют с пуансонов 20-23 и наносят смазку или теплоизоляционную краску на детали 20-23, 32-39.

При стекании металла 51 с желоба 4 в кольцевую канавку 50 в местах минимальной глубины Н2 на дне канавки 50 может намерзать металл (литниковые дорожки), а это может приводить к вынужденным остановкам поворотного стола 5. Снабжение кольцевой канавки 50 выталкивателями 43 позволит удалять из канавки 50 литниковые дорожки без остановки поворотного стола 5. Для этого при вращении стола 5 поочередно поднимают и опускают выталкиватели 43 и удаляют намерзший металл на дно канавки 50.

Если на диске 7 закрепить не поршни 40, а цилиндры 41, а выталкиватели 43 закрепить на поршнях 40, то в подвижные соединения между цилиндрами 41 и поршнями 40 будет попадать песок (поверхность кольцевой канавки облицована керамикой, которая на чертеже не показана) и цилиндры 41 с поршнями 40 будут быстро выходить из строя, что приведет к дополнительным простоям установки. Закрепление же на диске 7 поршней 40, а на поршнях 40 цилиндров 41 с креплением на донышках 42 выталкивателей 43 предотвращает попадание песка в подвижные соединения цилиндров, увеличивает их работоспособность и уменьшает простои установки.

Выполнение донных частей цилиндров со скопами, а выталкивателей в виде клина обеспечивает компактное размещение цилиндров в диске и позволяет снизить его высоту и тем самым уменьшить удельную металлоемкость установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ЛИТЬЯ МЕТАЛЛОВ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1988 |

|

RU2033308C1 |

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

| Плавильно-заливочная установка | 1975 |

|

SU593819A1 |

| Гидравлический пресс | 1977 |

|

SU684823A1 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

Сущность изобретения: поворотный стол установки выполнен из трех дисков, нижнего, среднего и верхнего, скрепленных колоннами, при этом на среднем диске выполнены заливочные отверстия, над которыми оформлена кольцевая канавка переменной глубины, с максимальной глубиной над заливочными отверстиями и с минимальной глубиной на расстояниях, равноудаленных от соседних отверстий, причем в кольцевой канавке в местах минимальной глубины установлены выталкиватели, снабженые приводами вертикального перемещения. 4 ил.

КАРУСЕЛЬНАЯ УСТАНОВКА, содержащая печь и поворотный стол с пресс-формами и диском, имеющим заливочные отверстия и кольцевую канавку переменной глубины, выполненную над заливочными отверстиями, отличающаяся тем, что, с целью снижения удельной металлоемкости установки, она снабжена выталкивателями и цилиндрами их вертикального перемещения, размещенными в диске в местах минимальной глубины кольцевой канавки, причем донные части гильз цилиндров выполнены в виде усеченных конусов, а выталкиватели закреплены в донных частях гильз и имеют верхние торцы в форме клина.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1711407, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1988-07-12—Подача