(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных слитков | 1980 |

|

SU959900A1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| УШИРЕННАЯ КВЕРХУ ГЛУХОДОННАЯ ИЗЛОЖНИЦА | 1991 |

|

RU2013182C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Способ получения многослойного слитка | 1987 |

|

SU1491606A1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

Изобретение относится к производству стальных прокатных икузнечных слитков, преимущественно из спокойно стали, в уширенных кверху изложницах и молет быть использовано на металлургических и машиностроительных заводах . Известен способ охлаждения слитт ка, заключгиощийся в том, что, с целью получения плотного и однородного слитка, после затвердевания короч ки в изложнице слиток извлекают из изложницы вместе с прибыльной надставкой и охлаждают водой, сохраняя прибыльную часть слитка теплой в течение всего процесса охлаждения 1. Однако в известном способе прием извлечения слитка из изложницы требует наличия подприбыльной плиты В конструкции изложницы и опорного бур та у слитка в зоне указанной плиты, поэтому извлечение слитка из изложни цы можно производить только после образования в зоне его прибыли прочного бурта, который, как правило, за твердевает и приобретает достаточную прочность только тогда, когда термическое сопротивление корочки слитка уже велико и интенсивное охлаждение слитка водой, предусмотрен ое отличительными приемами способа, же малоэффективно. Креме того, для многих марок высоколегированных и конструкционных сталей, как показывают опыты со слитками сталей 40Х и 50X5, охлаждение слитков непосредственно в воде неприемлемо -из-за образования на них грубых трещин. К тому же это не дает существенного выигрыша в скорости затвердевания по сравнению с воздушным и экранным способами охлаждения, так как термическое сопротивление корочки у извлеченных из изложниц слитков велико. Наиболее близким к предлагаемому по -технической сущности и достигаемому результату является способ литья металлов в уширенную кверху изложницу или литейную форму, имеющий приемы формирования зазора между верхней частью слитка и прибыльной над-. ставкой, которые осуществляются с помощью подвижного элемента надставки, воздушный зазор вокруг боковой поверхнрсти прибьшьной части слитка искусственно создают путем подъема прибыльной надставки на определенное расстояние от верхней части слитка 23 .

Однако при использовании этого спосЬоа эффективное охлаждение жидкой стали изложницей имеет место толко в первые 2-3 мин с момента ее наполнения металлом, а также невозможно увеличение длительности плотного контакта боковой поверхности кри.сталлиэунхдегося слитка с внутренней

боковой поверхностью полости изложницы.

Кроме того, в зоне донной части слитка имеет место переохлаждение примыкающей к поддону корочки и образование на ней трещин. К этому нгшболее чувствительны слиТки из высоколегированных л конструкционных сталей.

Цель изобретения - ускорение производства слитка и увеличение выхода годного металла из него повышение плотности слитка и качества его поверхности.

Поставленная цель достигается тем, что после образования усадочного зазора вокруг слитка мезкду изложницей и поддоном устанавливают вспомогательную плиту с полостью под донную часть слитка, при этом для слитков массой 0,5-10 т через 2-15 ми после окончания заливки, но не позже 42 общего времени затвердевания слитка, а для слитков массой 10-30 тчерез 15-32 мин.

Нижний предел мини 4aльнoгo параметра времени (через 2 мин) предназначен для слитков массой 0,5 т. Верхний передел минимального параметра времени (через 15 мин) предназначен для слитков г/гассой 10 т.

Увеличение указанных значений (2-15 мин) минимального параметра времени осу1чествления приемов подвешивания слитка .соответствующей массы своей изложнице и раздевания его донной части снижает эффективность предлагаемого способа, так как с утолщением корочки уменьшается влияние интенсификации охлаждения слитка на скорость его кристаллизации, и примерно после истечения 42% общего времени затвердевания слитка эффект от интенсификации охлаждения в части ускорения его кристаллизации приближается к нулю. Однако, в части понижения усадочных напряжений в дойной части слитка и количества трещин в ней новые приемы раздевания этой части слитка и формирЬва ия замкнутой полос ти вокруг нее эффективно используются до полного затвердевания слитка.

Слитой массой 10-30 т подвешивают Соковой поверхностью на внутренней боковой поверхности полости изложницы через 15-32 мин после окончания заполнения изложницы. Верхний предел массы второй группы слитков 30,т выбран на основании того, что в настоящее время на металлургических заводах масса отливаемых слитков спокойной и полуспокойной стали ; не превышает 28 т, а кипящей стали 30 т.

Подвешиванием кристаллизующегося слитка боковой поверхностью на внутренней боковой поверхности уширенной кверху полости изложницы при эластичном состоянии его корочки создают плотное примыкание между указанными поверхностями слитка и изложницы на все время его затвердевания. Этим интенсифицируют кристаллизацию слитка, что ускоряет его производство и повышает качество его внутренних зон. Слиток подпрессовывают во время его кристаллизации силой его собственного веса, что повышает его плотность и выход годного металла из него, и создают на все время затвердевания слитка сплошную опору для его боковой поверхности, испытывающей ферростатическое давление, что предохраняет ее от образования в ней трещин и увеличивает выход годного металла.

Во время кристаллизации слитка раздевают его донную часть и вокруг нее формируют замкнутую полость. Эти предохраняют донную часть слитка от переохлаждения и внутренним теплом слитка производят ее отжиг, чем уменьшают усадочные напряжения в ее корочке и предотвращают образование трещин в ней, что дополнительно увеличивает выход годного металла из слитка.

Вследствие того, что прибыль, как и надставка, имеет уширение книзу, при подвешивании слитка на внутренней боковой поверхности своей изложницы вокруг боковой поверхности прибыли создается увеличенный воздушный зазор, который дополнительно ее утепляет.

Между нижним торцом уширенной квеху сквозной изложницы и верхней плоскостью поддона устанавливают вспомогательную плиту с отверстием для раздетой донной части слитка, повторяющим форму и размеры полости на верхнем торце изложницы.

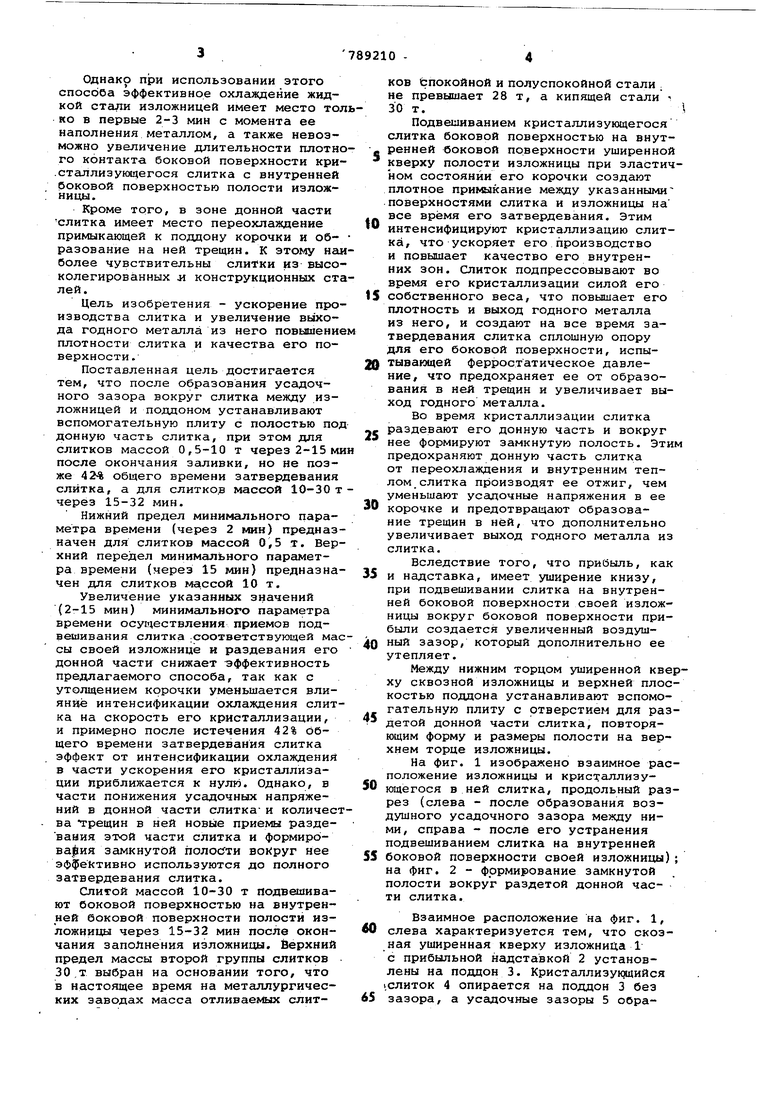

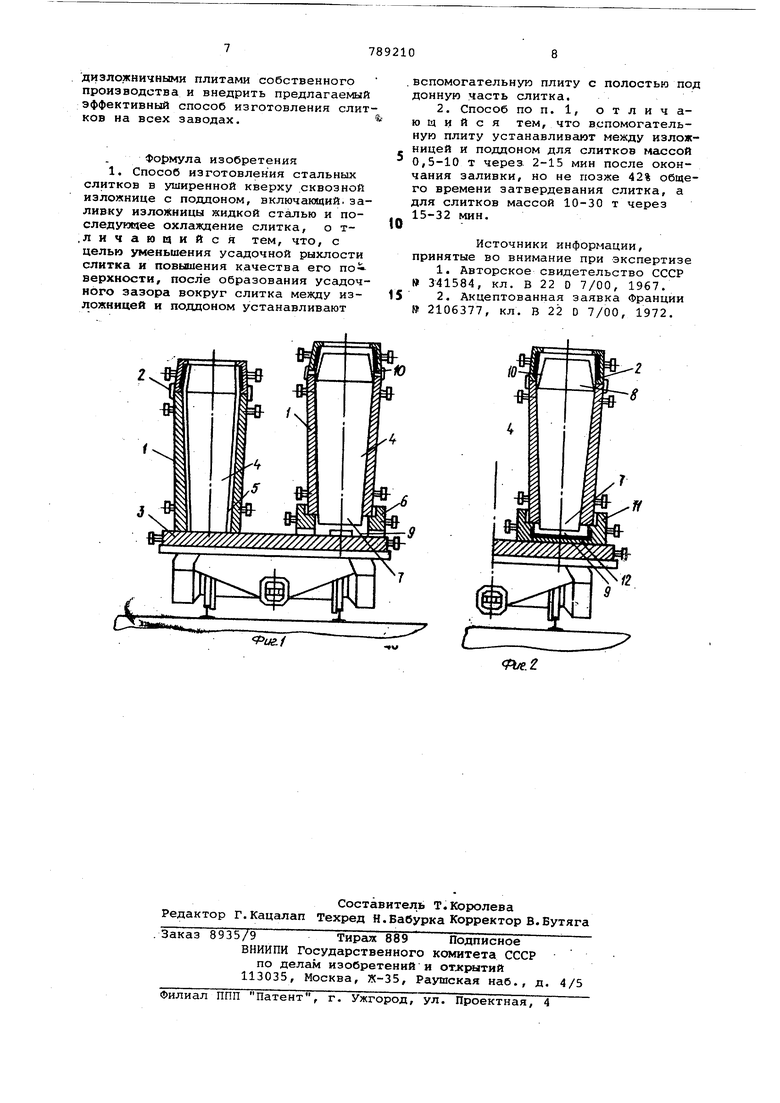

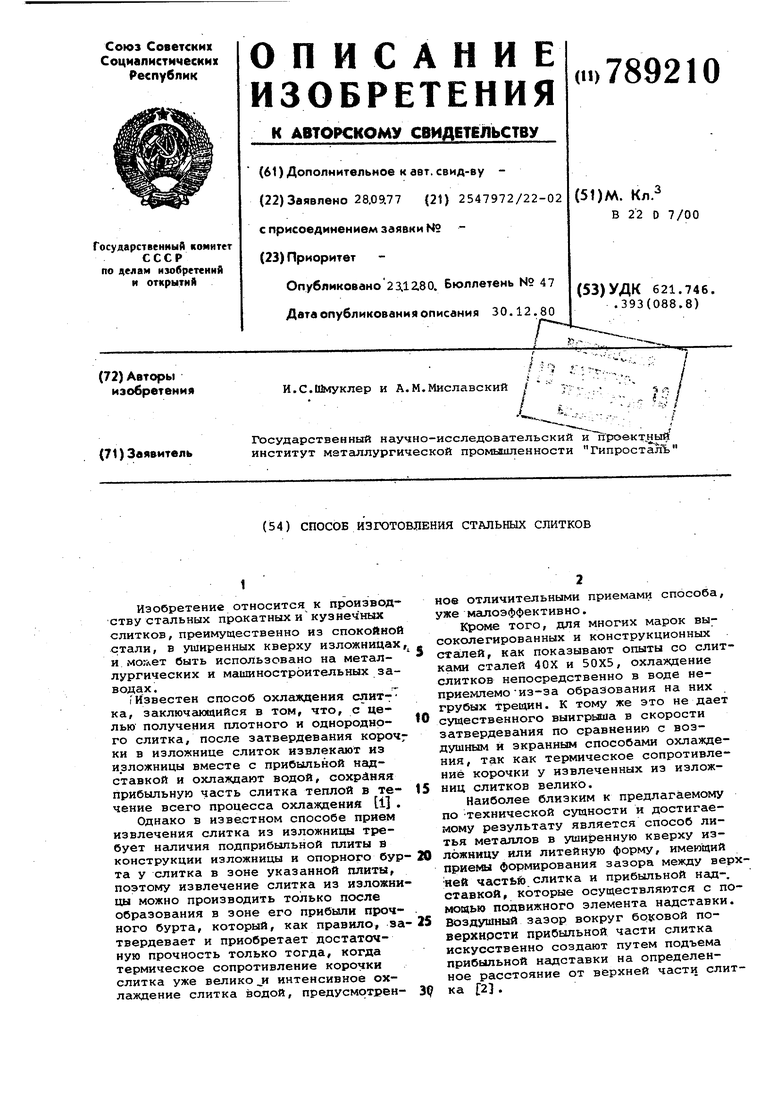

На фиг. 1 изображено взаимное расположение изложницы и кристаллизующегося в ней слитка, продольный разрез (слева - после образования воздушного усадочного зазора между ними, справа - после его устранения подвешиванием слитка на внутренней боковой поверхности своей изложницы) на фнг. 2 - формирование замкнутой полости вокруг раздетой донной части слитка.

Взаимное расположение на фиг. 1, слева характеризуется тем, что скозная уширенная кверху изложница 1 с прибыльной надставкой 2 установлены на подцон 3. Кристаллизуквдийся 1,слиток 4 опирается на поддон 3 без зазора, а усадочные зазоры 5 образуютсэ вокруг боковой поверхности слитка и его прибыли.

Взаимное расположение на-фиг. 1, справа элементов изложницы и слитка характеризуется тем, что между поддоном 3 и изложницей 1 установлена сквозная вспомогательная плита б, слиток 4 подвешен на внутренней боковой поверхности изложницы 1, а вокруг донной части 7 слитка и его прибыли 8 образованы воздушные зазоры 9 и 10, превышакнцие усадочные.

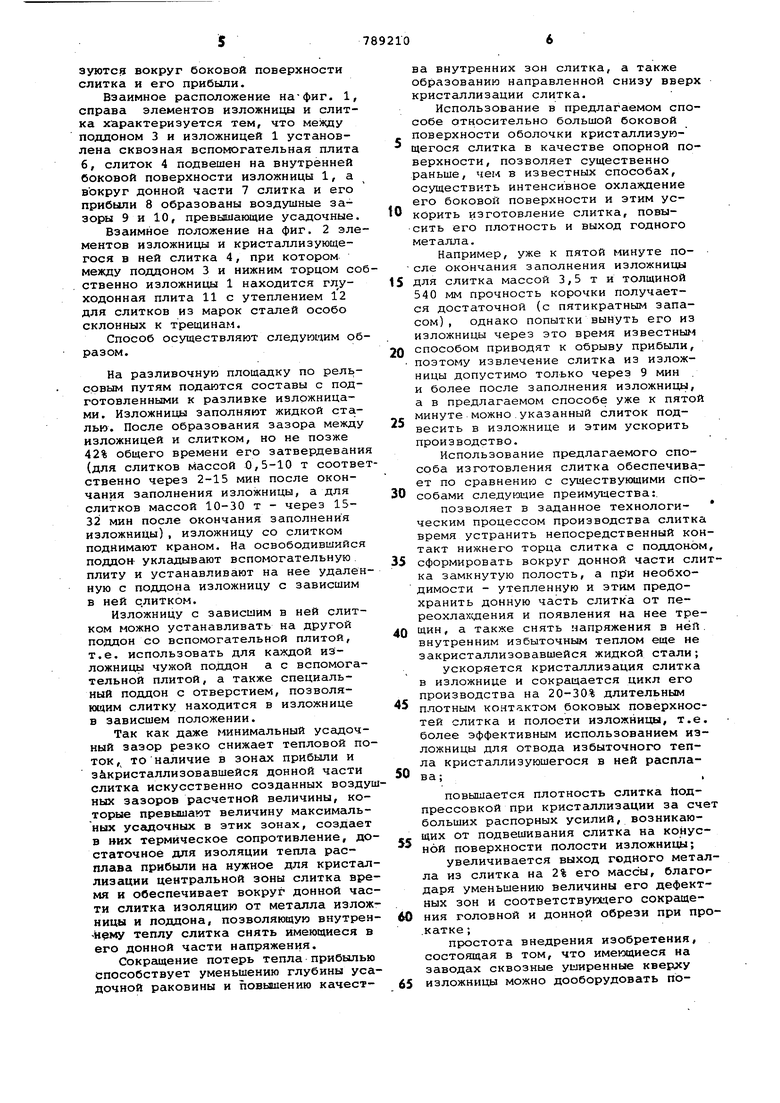

Взаимное положение на фиг. 2 элементов изложницы и кристаллизующегося в ней слитка 4, при котором между поддоном 3 и нижним торцом соственно изложницы 1 находится гл уходонная плита 11 с утеплением 12 для слитков из марок сталей особо склонных к трещинам.

Способ осуществляют следующим образом.

На разливочную площадку по рельсовым путям подаются составы с подготовленными к разливке изложницами. Изложницы заполняют жидкой сталью. После образования зазора между изложницей и слитком, но не позже 42% общего времени его затвердевани (для слитков массой 0,5-10 т соотвественно через 2-15 мин после окончания заполнения изложницы, а для слитков массой 10-30 т - через 1532 мин после окончания заполнения изложницы), изложницу со слитком поднимают краном. На освободившийся поддои укладывают вспомогательную плиту и устанавливают на нее удаленную с поддона изложницу с зависшим в ней с.литком.

Изложницу с зависшим в ней слитком можно устанавливать на другой поддон со вспомогательной плитой, т.е. использовать для каждой изложницы чужой поддон а с вспомогательной плитой, а также специальный поддон с отверстием, позволяющим слитку находится в изложнице в зависшем положении.

Так как даже минимальный усадочный зазор резко снижает тепловой поток, то наличие в зонах, прибыли и закристаллизовавшейся донной части слитка искусственно созданных воздуных зазоров расчетной величины, которые превышают величину максимальных усгщочных в этих зонах, создает в них термическое сопротивление, достаточное для изоляции тепла расплава прибыли на нужное для кристе1Ллизации центральной зоны слитка время и обеспечивает вокруг донной части слитка изоляцию от металла изложницы и поддона, позволяющую внутренн му теплу слитка снять имеющиеся в его донной части напряжения.

Сокргицение потерь тепла прибылью способствует уменьшению глубины усадочной раковины и повышению качества внутренних зон слитка, а также образованию направленной снизу вверх кристаллизации слитка.

Использование в предлагаемом способе относительно большой боковой поверхности оболочки кристаллизующегося слитка в качестве опорной поверхности, позволяет существенно раньше, чем в известных способах, осуществить интенсивное охлаждение его боковой поверхности и этим усoкорить изготовление слитка, повысить его плотность и выход годного металла.

Например, уже к пятой минуте после окончания заполнения изложницы

5 для слитка массой 3,5 т и толщиной 540 мм прочность корочки получается достаточной (с пятикратным запасом) , однако попытки вынуть его из изложницы через это время известным способом приводят к обрыву прибыли,

0 поэтому извлечение слитка из изложницы допустимо только через 9 мин и более после заполнения изложницы, а в предлагаемом способе уже к пятой минуте можно указанный слиток под5весить в изложнице и этим ускорить производство.

Использование предлагаемого способа изготовления слитка обеспечивает по сравнению с существукяцими спо0собами следующие преимущества:.

позволяет в заданное технологи- ческим процессом производства слитка время устранить непосредственный контакт нижнего торца слитка с поддоном,

5 сформировать вокруг донной части слитка замкнутую полость, а при необходимости - утепленную и этим предохранить донную часть слитка от переохлахэдения и появления на нее трещин, а также снять напряжения в ней.

0 внутренним избыточным теплом еще не закристаллизовавшейся жидкой стали;

ускоряется кристаллизация слитка в изложнице и сокращается цикл его производства на 20-30% длительным

5 плотным контактом боковых поверхностей слитка и полости изложницы, т.е. более эффективным использованием изложницы для отвода избыточного тепла кристаллизующегося в ней распла0ва;

повышается плотность слитка Ьодпрессовкой при кристаллизации за счет больших распорных усилий, возникающих от подвешивания слитка на конус5ной поверхности полости изложницы;

увеличивается выход годного металла из слитка на 2% его массы, благо даря уменьшению величины его дефектных зон и соответствующего сокраще0ния головной и донной обрези при про.катке;

простота внедрения изобретения, состоящая в том, что имеющиеся на заводах сквозные уширенные к вересу изложницы можно дооборудовать по5дизложничными плитами собственного производства и внедрить предлагаемый эффективный способ изготовления слит ков на всех заводах. Формула изобретения 1. Способ изготовления стальных слитков в уширенной кверху сквозной изложнице с поддоном, включающий.заливку изложницы жидкой сталью и последуюцее охлаждение слитка, о т.личаюцийся тем, что, с целью уменьшения усадочной рыхлости слитка и повышения качества его по верхности, после образования усадочного зазора вокруг слитка между изложницей и поддоном устанавливают вспомогательную плиту с полостью под донную часть слитка. 2. Способ по п. 1, отличающийся тем, что вспомогательную плиту устанавливгиот между изложницей и поддоном для слитков массой 0,5-10 т через. 2-15 мин после окончания заливки, но не позже 42% общего времени затвердевания слитка, а для слитков массой 10-30 т через 15-32 мин. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 341584, кл. В 22 D 7/00, 1967. 2.Акцептованная заявка Франции 2106377, кл. В 22 D 7/00, 1972.

Авторы

Даты

1980-12-23—Публикация

1977-09-28—Подача