Изобретение относится к обработке материалов резанием, а именно к обработке сквозных круговых отверстий с наклонными (гиперболическими) стенками, прорезаемыми конусными фрезами при их вращении вокруг своей оси и при одновременном обращении вокруг оси отверстия.

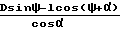

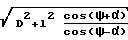

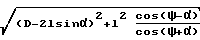

Известен способ получения заданных размеров диаметров отверстий по их наружным кромкам, в котором врезание производят со стороны поверхности, на которую отверстие выходит своим наибольшим диаметром, по образующей, наклоненной относительно оси отверстия на угол α1, определяемый из соотношения g

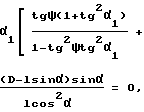

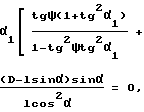

g tgα1-

tgα1- + где Ψ - угол конусности фрезы; D - наибольший диаметр отверстия; l - глубина врезания по образующей конуса, наклоненной к оси отверстия на угол α, а место врезания фрезы в поверхность определяется по формуле:

+ где Ψ - угол конусности фрезы; D - наибольший диаметр отверстия; l - глубина врезания по образующей конуса, наклоненной к оси отверстия на угол α, а место врезания фрезы в поверхность определяется по формуле:

L1=0.5 [1]

[1]

Целью изобретения является расширение технологических возможностей посредством уменьшения глубины врезания фрезы.

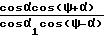

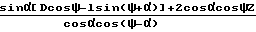

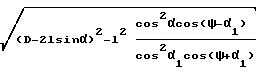

Это достигается врезанием инструмента помимо врезания со стороны поверхности, на которую отверстие выходит своим наибольшим диаметром, также врезанием с противоположной стороны, т.е. со стороны выхода на поверхность детали отверстия наименьшим диаметром, при врезании в эту поверхность на расстоянии от оси отверстия, равном Г

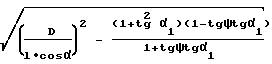

L2= 0.5 по направлению той же образующей, врезание с одной стороны производят на глубину, меньшую, чем глубина отверстия по образующей врезания, а с противоположной на глубину, равную:

по направлению той же образующей, врезание с одной стороны производят на глубину, меньшую, чем глубина отверстия по образующей врезания, а с противоположной на глубину, равную:

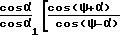

при врезании с поверхности выхода отверстия наибольшим диаметром

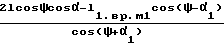

l1.вр.б2=

при врезании с поверхности выхода отверстия наименьшим диаметром

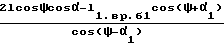

l1.вр.м2=  или при единой записи для обеих сторон

или при единой записи для обеих сторон

l =

=  где l1вр.м1. - глубина врезания, меньшая чем глубина отверстия по образующей врезания при врезании с поверхности выхода отверстия наименьшим диаметром; l1врб1 - глубина врезания также меньшая, чем глубина отверстия по образующей врезания, но со стороны поверхности выхода отверстия наибольшим диаметром. При этом глубина врезания с любой стороны должна быть не меньше половины глубины отверстия по образующей врезания.

где l1вр.м1. - глубина врезания, меньшая чем глубина отверстия по образующей врезания при врезании с поверхности выхода отверстия наименьшим диаметром; l1врб1 - глубина врезания также меньшая, чем глубина отверстия по образующей врезания, но со стороны поверхности выхода отверстия наибольшим диаметром. При этом глубина врезания с любой стороны должна быть не меньше половины глубины отверстия по образующей врезания.

Это позволяет прорезать отверстие при отсутствии возможности его полной обработки ни с одной из сторон и при невозможности с одной из сторон врезать инструмент на всю глубину отверстия по образующей врезания.

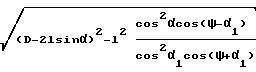

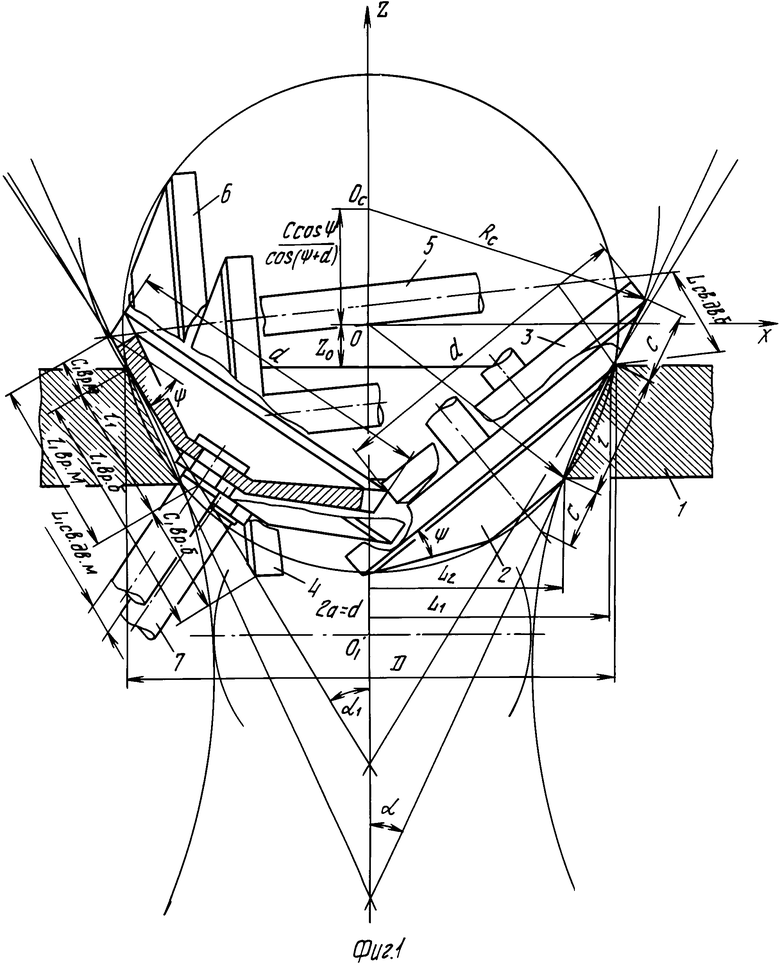

На фиг. 1 иллюстрируется определение параметров обработки при врезании инструмента с поверхности выхода отверстия наименьшим диаметром; на фиг. 2 - взаимосвязь глубины врезания при обработке отверстия с двух сторон.

В детали 1 необходимо выполнить отверстие с номинальными размерами: D - наибольший диаметр, α - угол конусности стенки отверстия, l - глубина отверстия по образующей. Соответственно диаметр отверстия на противоположной поверхности - наименьший диаметр будет равен D-2lsinα .

Обработка осуществляется конусной фрезой 2 врезанием по направлению образующей l с противоположной стороны - с поверхности, на которую отверстие выходит наименьшим диаметром, с вращением фрезы вокруг своей оси при одновременном обращении вокруг оси отверстия. При этом также размеры фрезы назначены из условия ее погружения на глубину l в детали, при котором ее режущий контур вырезает сферу радиуса R =  с центром сферы, отстоящим от поверхности окружности радиусом R на расстоянии Ζo=

с центром сферы, отстоящим от поверхности окружности радиусом R на расстоянии Ζo=  .

.

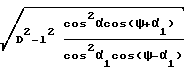

В этом случае диаметр d фрезы и угол ее конусности Ψ будут связаны между собой и параметрами отверстия соотношением d =  .

.

При смещении конца фрезы 3 по образующей l центр образуемой при этом сферы резания Rc сместиться по оси Z на другую величину l  . Тогда квадрат радиуса сферы резания при этом положении фрезы будет равен R

. Тогда квадрат радиуса сферы резания при этом положении фрезы будет равен R Z-C

Z-C  . С другой стороны, в зависимости от параметров обработки этот квадрат радиуса равен R

. С другой стороны, в зависимости от параметров обработки этот квадрат радиуса равен R

+ Csin

+ Csin +

+  Zo+

Zo+  + Ccos

+ Ccos .

.

Приравняв оба значения Rc2, получим уравнение с тремя неизвестными X, Z и С:

X2+ Z-C

Z-C  =

=

+ Csin

+ Csin +

+  Zo+

Zo+  - Ccos

- Ccos , которое в упрощенном виде может быть записано как

, которое в упрощенном виде может быть записано как C2-

C2-  C-R2+X2+Z2=0 (1) где R2=

C-R2+X2+Z2=0 (1) где R2=

Для получения уравнения огибающей линии возьмем производную уравнения (1) по С и приравняем ее нулю, а затем определим С. Значение величины смещения в этом случае будет равно:

C =

Подставив значение С в (1), получим уравнение огибающей кривой:

X2+Z2-  -

-  = 0 (2)

= 0 (2)

Из (2) следует, что при движении инструмента по направлению образующей с поверхности выхода отверстия наименьшим диаметром формируется поверхность той же гиперболической формы. Следовательно, для получения необходимых данных для обработки гипеpболической поверхности, пересекающей заданную коническую поверхность отверстия по наружным кромкам, вычисление угла α1 наклона образующей врезания инструмента может быть получено из уравнения g

g + tgα1-

+ tgα1-

+

+

Для определения глубины врезания инструмента со стороны отверстия меньшего диаметра необходимо в уравнение (1) подставить значения Х и Z, определяющие окончание фоpмирования гиперболической стенки отверстия у противоположной поверхности детали. В заданных координатах Z = Z ,а Х определяется при решении уравнения (2) относительно при подстановке туда значения Z=Zо и равно X = Xп= 0.5

,а Х определяется при решении уравнения (2) относительно при подстановке туда значения Z=Zо и равно X = Xп= 0.5 .

.

Величина выхода фрезы на поверхность с отверстием большого диаметра при врезании ее со стороны поверхности с отверстием малого диаметра определяется подстановкой Х и Z в уравнение (1). Эта величина равна Cвр.м.= l2 .

.

Для гиперболического отверстия с образующей, пересекающей заданную коническую образующую по кромкам отверстия при l1=l  , эта величина равна C1вр.м.≠ l2

, эта величина равна C1вр.м.≠ l2 . Глубина врезания фрезы 4 от поверхности с отверстием малого диаметра равна

. Глубина врезания фрезы 4 от поверхности с отверстием малого диаметра равна

l1вр.м.= l  +1

+1 (3).

(3).

Место врезания по поверхности малого диаметра - расстояние от оси отверстия определяется решением третьего члена системы уравнений (7) прототипа относительно 0,5(D1-2l1sin α).

В результате расстояние от центра отверстия до места врезания на поверхности выхода отверстия наименьшего диаметра равно:

L2=0.5 (4)

(4)

Обработка отверстия с поверхности, куда оно выходит наименьшим диаметром, производится при невозможности или нецелесообразности обрабатывать его стороны поверхности выхода отверстия большим диаметром.

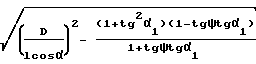

При обработке отверстий в плоских деталях фрезами с малыми углами конусности как правило α>Ψ и поэтому ось 5 фрезы 6, врезаемой со стороны выхода отверстия большим диаметром, наклонена относительно поверхности детали 1 на угол α-Ψ. Возможность обработки отверстия с этой стороны определяется возможностью беспрепятственного движения оси 5 с установленной на ней фрезой 6 до выхода конца этой фрезы с противоположной стороны на требуемую длину, т. е. L1врб≥ С1б.

Длина выхода фрезы с противоположной стороны определяется как C1б=l  , а длина отрезка свободного движения фрезы, как это видно на фиг. 1, равна L1св.дв.б=

, а длина отрезка свободного движения фрезы, как это видно на фиг. 1, равна L1св.дв.б=  +

+  -

-  -

-  (5) где dоси - диаметр оси фрезы 5.

(5) где dоси - диаметр оси фрезы 5.

Возможность обработки отверстия при врезании фрезы со стороны его выхода на поверхность детали малым диаметром определяется аналогичным сравнением протяженности отрезка свободного хода фрезы с этой стороны с длиной выхода конца фрезы на поверхность с выходом отверстия наибольшим диаметром

Как видно на фиг. 1, длина пути свободного движения фрезы 3 составляет

L1св.дв.м=  -

-  + ΔD

+ ΔD  -

-  (6), где ΔD = 0.5(Dм-D1м)= 0.5

(6), где ΔD = 0.5(Dм-D1м)= 0.5 D-2lsinα)-

D-2lsinα)-

(эта длина равна наименьшему расстоянию от оси 7 до поверхности детали) выход фрезы со стороны отверстия большого диаметра равен l1вр.м=l

(эта длина равна наименьшему расстоянию от оси 7 до поверхности детали) выход фрезы со стороны отверстия большого диаметра равен l1вр.м=l  .

.

На фиг. 2 показано, что фреза 8 при одностороннем врезании со стороны поверхности детали с выходом отверстия наибольшим диаметром не может быть погружена на всю требуемую в этом случае глубину из-за того, что ось 9, на которую установлена фреза 8, до завершения требуемого врезания упрется в поверхность детали.

При врезании фрезы 10 того же размера, что и фреза 8 со стороны поверхности выхода отверстия наименьшим диаметром возможная глубина врезания меньше глубины отверстия по образующей врезания l1, так как используется фреза, у которой длина свободной образующей (за вычетом половины толщины ее оси 11), меньше толщины детали по образующей врезания отверстия.

Таким образом в данных условиях отверстие может быть обработано при двухстороннем врезании фрезы. Определение длины в резания с двух сторон будет производиться как и ранее применительно к врезанию по образующей l, наклоненную к оси отверстия на угол α , а затем аналогичным путем будет сделан переход к данным, обеспечивающим обработку по гипеpболической поверхности, пересекающей кромки детали по окружности заданного диаметра.

При врезании фрезы сначала со стороны отверстия малого диаметра практически возможная глубина врезания lвр.м1 приводит к смешению конца фрезы 10 от расчетного положения на величину Cм1=l-lвр.м1.

Уравнение радиуса сферы резания в данный момент:

X2+ Z+Cм1

Z+Cм1 =R

=R

С другой стороны, зависимость этого радиуса от параметров обработки определяется как

R

-Cм1sin

-Cм1sin +

+  Zo-Cм1

Zo-Cм1 +Cм1cos

+Cм1cos , где Zo= -

, где Zo= -  .

.

Приравняв оба значения квадратов радиуса сферы резания и преобразовав, получим уравнение См1 относительно переменных Х и Z и постоянных параметров обработки: C

C Cм1-R2+X2+Z2=0 (7) где R2=

Cм1-R2+X2+Z2=0 (7) где R2=  .

.

При врезании по образующей инструмент начинает формировать гиперболиче -скую стенку отверстия только после его погружения в деталь на определенную величину. В первоначальный период происходит срезание концентрических слоев.

Для определения начала формирования гиперболической поверхности в уравнение (7) следует подставить значения координат отверстия по поверхности ее выхода наименьшим диаметром. Эти координаты равны:

X=0.5 и Z=-(Zo+lcos α).

и Z=-(Zo+lcos α).

После подстановки в уравнение (7) указанных значений Х и Z величина См1= 0,5l, откуда lвр.м1= 0,5l. Это значит, что глубина врезания при использовании данного способа всегда должна быть больше половины глубины детали по образующей врезания. Если это условие не будет выполняться, обработку с противоположной стороны необходимо будет производить на полную глубину, а при невозможности такого ввода фрезы отверстие будет невозможно обработать.

Смещение конца фрезы при врезании с противоположной стороны со стороны поверхности наибольшего диаметра отверстия равно Cб2=lб2-l.

Уравнение этого смещения получается тем же, что и уравнение (7): C

C Cб1-R2+X2-Z0=0 (8)

Cб1-R2+X2-Z0=0 (8)

Начало формирования гипеpболической поверхности со стороны отверстия большого диаметра определяется после подстановки в уравнение (8) значений X=0.5 и Z=Zo. В этом случае Сб2=0,5l, откуда lб2=0,5l. Т.е. и с этой стороны фрезу следует погрузить на половину глубины врезания по образующей и только после этого начинается формирование гиперболической стенки отверстия.

и Z=Zo. В этом случае Сб2=0,5l, откуда lб2=0,5l. Т.е. и с этой стороны фрезу следует погрузить на половину глубины врезания по образующей и только после этого начинается формирование гиперболической стенки отверстия.

Третьим уравнением, необходимым для определения повторного врезания (последовательность может быть и другая: сначала врезание на большую глубину, а затем - на малую) в зависимости от глубины первого врезания, является уравнение гиперболической огибающей, т.е. уравнение образующей получаемой поверхности отверстия, известное из прототипа:

X2+Z2-  - R2=O (9)

- R2=O (9)

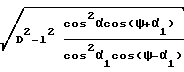

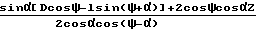

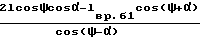

Используя три уравнения (7), (8) и (9) определяем значение повторного врезания со стороны поверхности с большим диаметром отверстия lвр.б2 в зависимости от заданного известного значения глубины врезания со стороны отверстия меньшего диаметра lвр.м1.

При решении системы указанных трех уравнений сначала определяется соотношение смещений концов фрез 12 и 10 относительно исходного положения Сб2 и См1, а затем, подставив значения lб2 и lм1 - глубина повторного врезания со стороны отверстия большого диаметра: lвр.б2=  (10)

(10)

Эта глубина должна быть меньше глубины одностороннего врезания фрезы 8 со стороны поверхности большого диаметра и должна позволить переместить фрезу 12 на полученную величину врезания без упора оси, на которой она установлена 13, в поверхность детали.

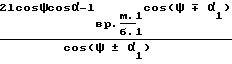

Аналогичным путем определяется глубина вторичного врезания со стороны поверхности с отверстием малого диаметра:

lвр.м2=  (11)

(11)

При врезании по образующей l1=l  , наклоненной относительно оси отверстия на угол α1, обеспечивающий требуемые размеры стенки отверстия, подставив соответствующие значения в (10) и (11) и объединив их в одно выражение, получим формулу вторичной глубины врезания для каждой стороны

, наклоненной относительно оси отверстия на угол α1, обеспечивающий требуемые размеры стенки отверстия, подставив соответствующие значения в (10) и (11) и объединив их в одно выражение, получим формулу вторичной глубины врезания для каждой стороны

l =

=  (12) как уже указывалось значения lврм1 и lвр.б1 должны быть более половины l1 - толщины детали по образующей врезания.

(12) как уже указывалось значения lврм1 и lвр.б1 должны быть более половины l1 - толщины детали по образующей врезания.

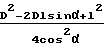

Примером использования предложенного способа является обработка отверстия со следующими размерами: D=160 мм; l=40 мм; α=20о. При этом ставится условие обеспечения минимальной кривизны поверхности отверстия, что обеспечивается максимально возможным уменьшением угла конусности фрезы. Поэтому Ψ =10о и тогда диаметр фрезы будет равен d=66,494 мм. Полная длина образующей конуса фрезы будет равна  =

=  = 33.725, т.е. меньше глубины отверстия по образующей, наклоненной к оси отверстия на угол α, тем более на угол α1.

= 33.725, т.е. меньше глубины отверстия по образующей, наклоненной к оси отверстия на угол α, тем более на угол α1.

Это ограничивает глубину начального врезания, как со стороны поверхности большого диаметра l1вр.б1 так и со стороны поверхности маго диаметра l1вр.м1.

Угол наклона образующей врезания определяется по значению вычисленного tg α1=0,64014, откуда α1=21o 52' и cos 21o52' = =0 ,9323.

Расстояние от места врезания фрезы до оси отверстия со стороны поверхности детали c большим отверстием l1=0,5, D1=77,694 мм, со стороны поверхности с отверстием малого диаметра L2=0,5, D2=62,848 мм, глубина отверстия по образующей врезания l1=40,317 мм.

Как видно на фиг. 2, врезание фрезы 8 только со стороны отверстия малого диаметра неосуществимо, поскольку необходимому продвижению ее оси 9 препятствует поверхность детали. Диаметр фрезы 10 и ее оси 11, равный 10 мм, позволяет врезать фрезу с этой стороны на глубину l1вр.м1=30 мм.

Глубина вторичного врезания со стороны поверхности с выходом отверстия большим диаметром позволяет врезать фрезу 12 на глубину l1вр.б2 52,352 мм. На фиг. 2 видно, что при такой глубине врезания ось 13, на которую установлена фреза 12, не упирается в поверхность детали, т.е. не препятствует выполнению окончательной обработки гиперболической поверхности отверстия.

Предложенный способ обработки отверстий с наклонными стенками обеспечивает уменьшение глубины врезания инструмента в обрабатываемую деталь, позволяет уменьшить диаметры и углы конусности применяемых конусных фрез. Способ расширяет технологические возможности применения высокопроизводительного инструмента и уменьшает кривизну стенок прорезаемых отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий с наклонной образующей | 1991 |

|

SU1836998A1 |

| Способ обработки отверстий с наклонной образующей | 1990 |

|

SU1803278A1 |

| Способ обработки отверстий с наклонной образующей | 1991 |

|

SU1836999A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2243864C2 |

| Способ обработки сквозных конических отверстий кольцевым инструментом | 1989 |

|

SU1741977A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351443C2 |

| СПОСОБ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ КОНТУРОВ ПЛОСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2311264C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗЫ | 2013 |

|

RU2590735C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2000 |

|

RU2198767C2 |

Использование: в области обработки материалов резанием, в частности касается обработки сквозных отверстий большого диаметра с наклонными стенками гиперболической формы. Сущность изобретения: в детали выполняют отверстие конусной фрезой. Врезание осуществляют по направлению образующей стороны, на которую отверстие выходит большим диаметром. При этом образующую конусной фрезы устанавливают под углом к оси отверстия в детали, причем фрезе сообшают врашение вокруг своей оси и круговое перемещение вокруг оси отверстия. Кроме того, врезание фрезы в деталь осуществляют со стороны, на которую отверстие выходит меньшим диаметром, в направлении, совпадающем с образующей инструмента. Врезание с каждой из сторон осуществляют на глубину, превышающую половину глубины отверстия по образующей. 2 ил.

СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ С НАКЛОННОЙ ОБРАЗУЮЩЕЙ конусной фрезой, образующую которой устанавливают под углом α1 к оси отверстия в детали, определяемым из соотношения g

g tgα1-

tgα1-

+,

+,

при этом фрезе сообщают вращение вокруг своей оси и круговое перемещение вокруг оси отверстия с одновременным врезанием в деталь со стороны, на которую отверстие выходит большим диаметром, в направлении, совпадающем с образующей инструмента, причем расстояние от оси отверстия до места врезания определяют по зависимости

L1=0,5 ,,

,,

отличающийся тем, что врезание фрезы в деталь осуществляют, кроме того, со стороны, на которую отверстие выходит меньшим диаметром в направлении, совпадающем с образующей инструмента, причем расстояние от оси отверстия до места врезания определяют по зависимости

L2=0,5 ,,

,,

а глубину повторного врезания с обеих сторон определяют из соотношения

l =

=  ,,

,,

где D - наибольший диаметр отверстия;

l - глубина отверстия по наклонной образующей;

α - угол наклона образующей отверстия;

ϑ - угол конусности фрезы;

lвp δ2 - глубина повторного врезания со стороны выхода отверстия большим диаметром;

lврM2 - глубина повторного врезания со стороны выхода отверстия меньшим диаметром;

l - глубина начального врезания фрезы по образующей (в общем виде);

- глубина начального врезания фрезы по образующей (в общем виде);

lврM1 - глубина начального врезания со стороны выхода отверстия меньшим диаметром;

lвp δ1 - глубина начального врезания со стороны выхода отверстия большим диаметром,

при этом врезание с каждой из сторон осуществляют на глубину, превышающую половину глубины отверстия по образующей.

| Способ обработки отверстий с наклонной образующей | 1990 |

|

SU1803278A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1991-06-03—Подача