Изобретение относится к обработке металлов резанием и может быть использовано при получении кольцевым сверлом конических отверстий в листовом материале.

Цель изобретения - расширение технологических возможностей за счет расширения диапазона размеров обрабатываемых отверстий.

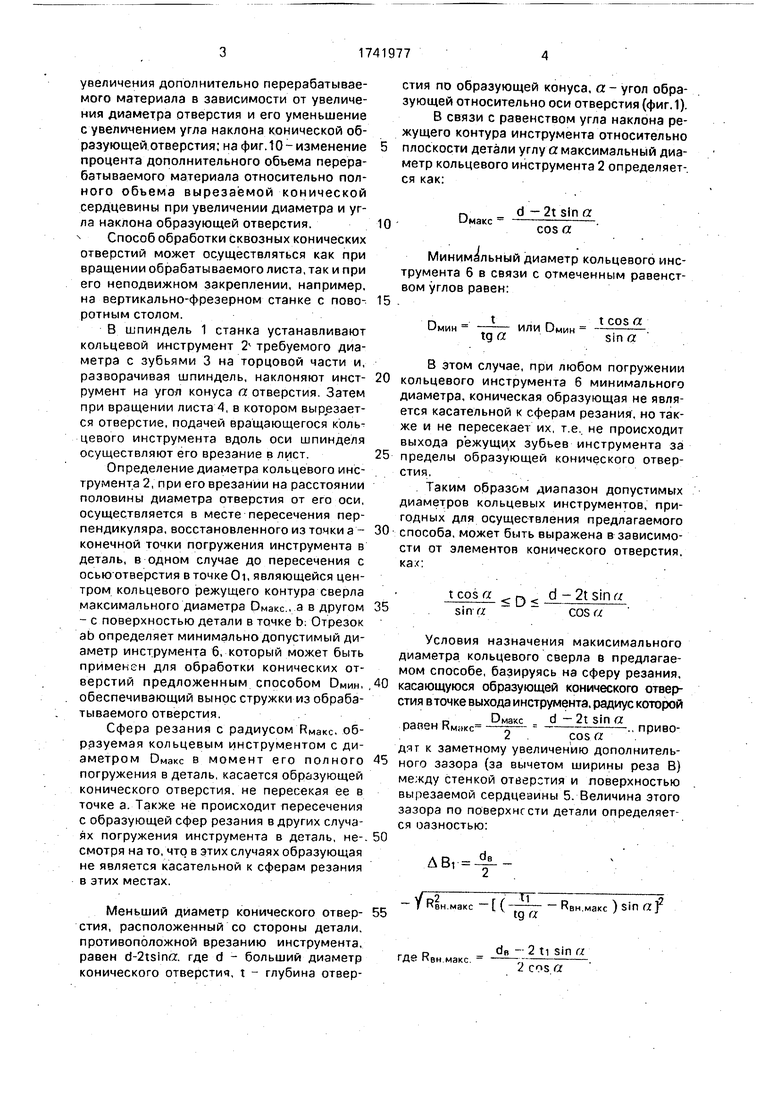

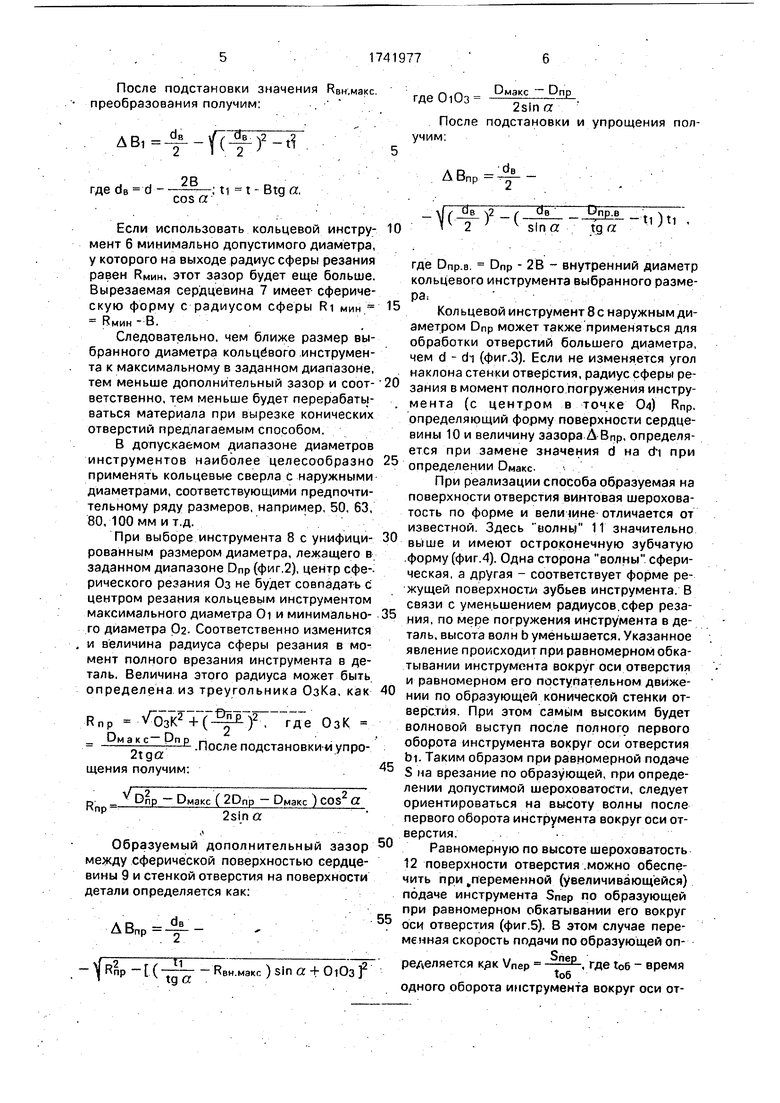

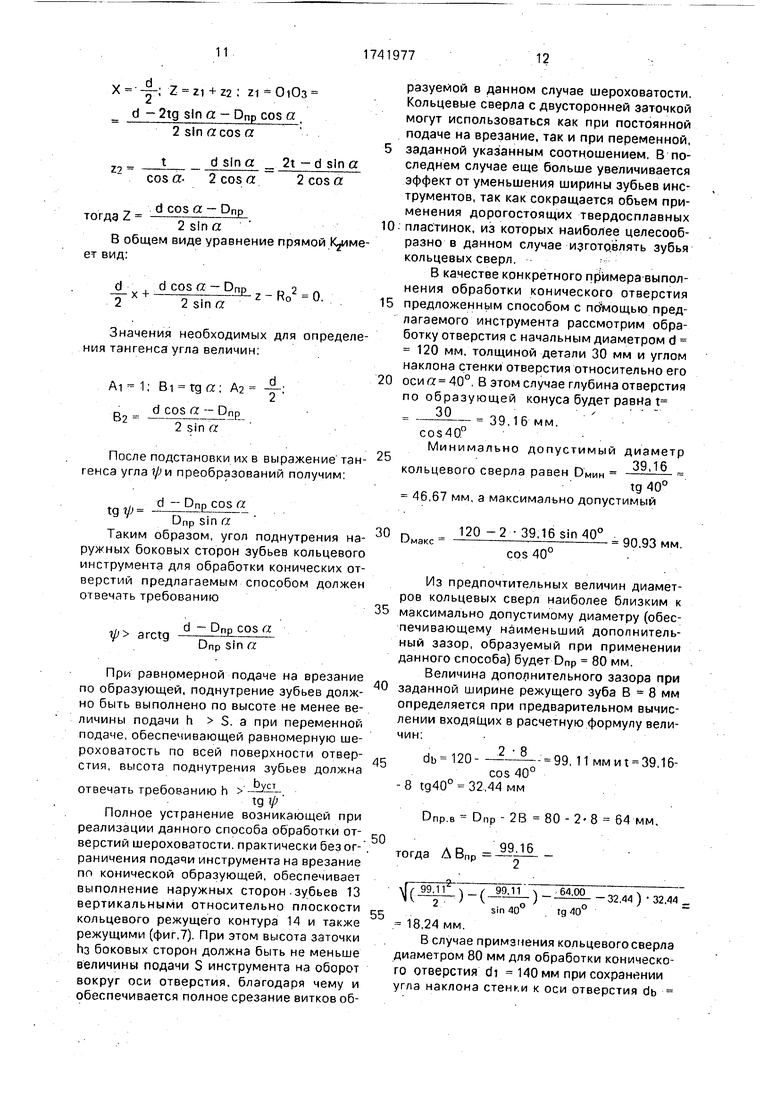

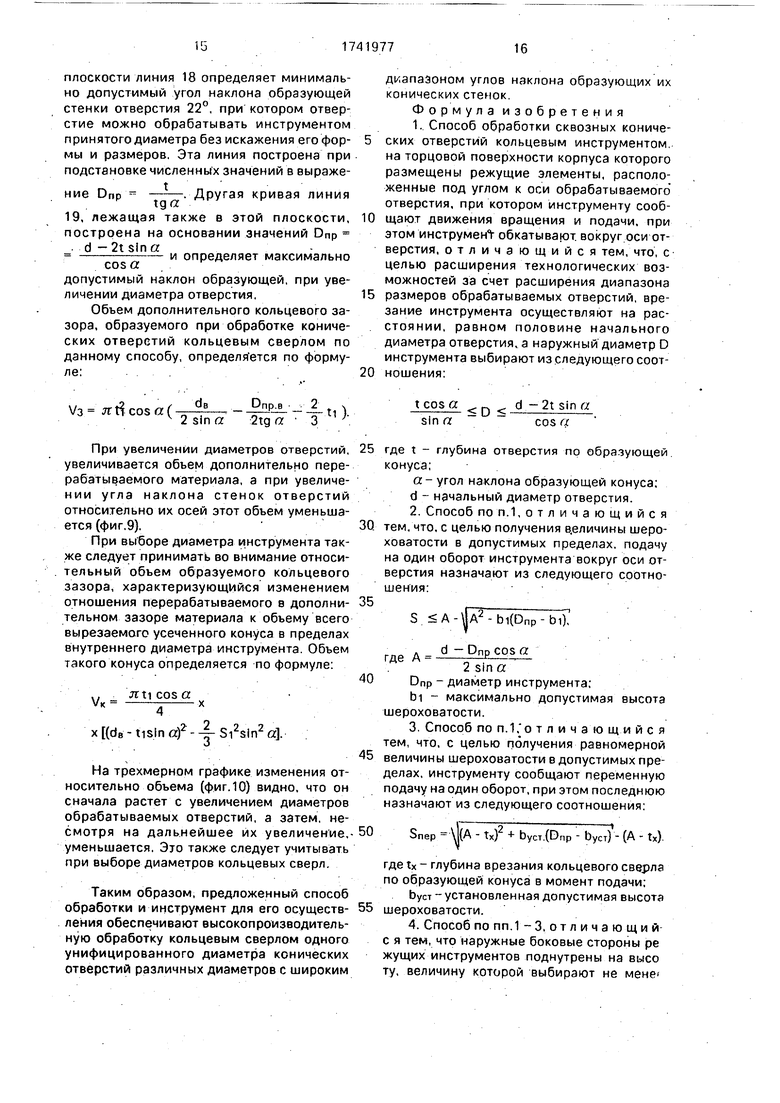

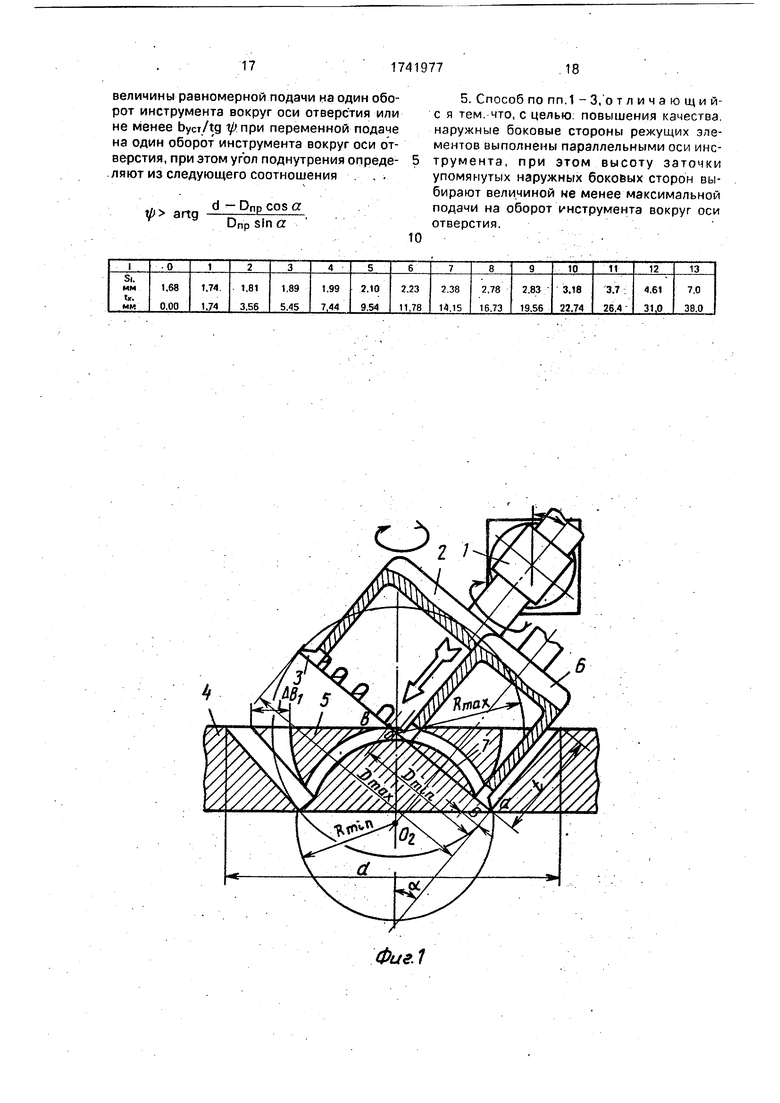

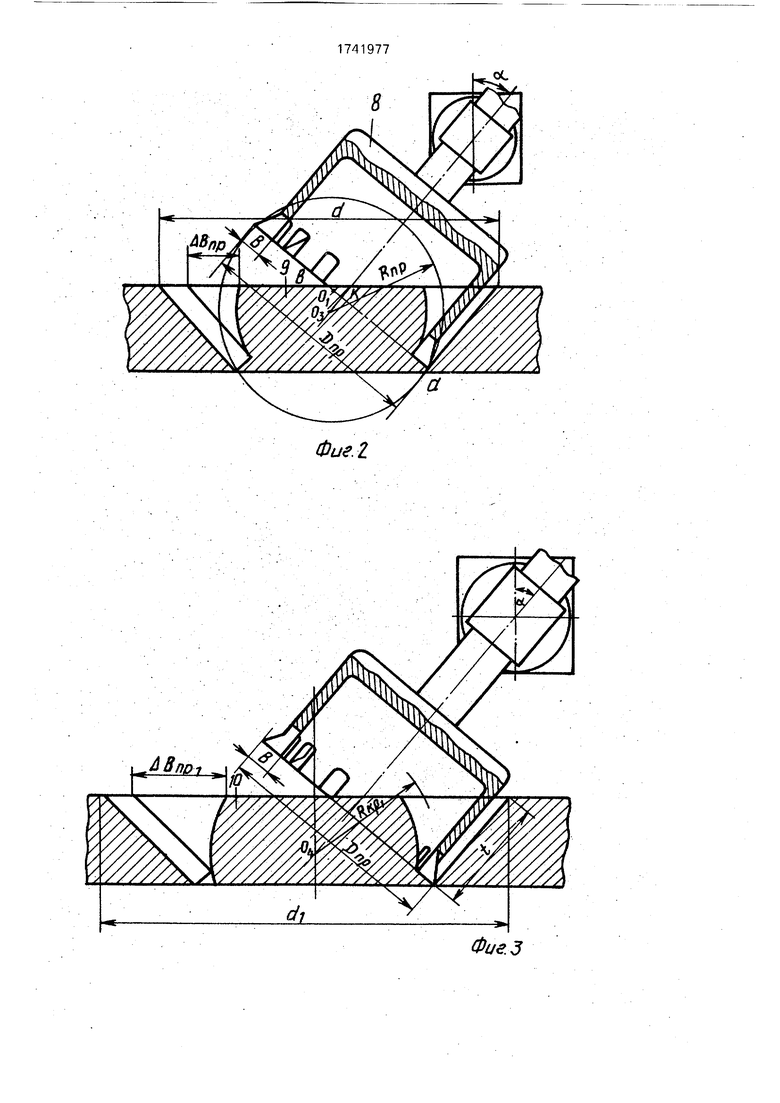

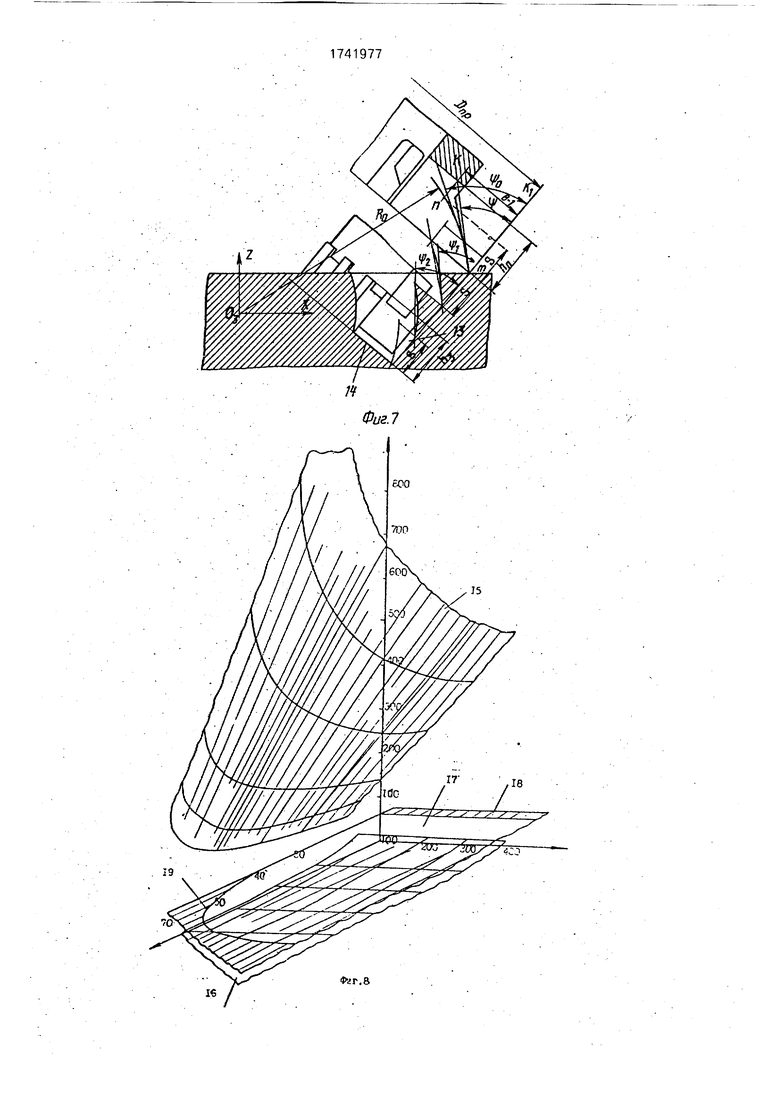

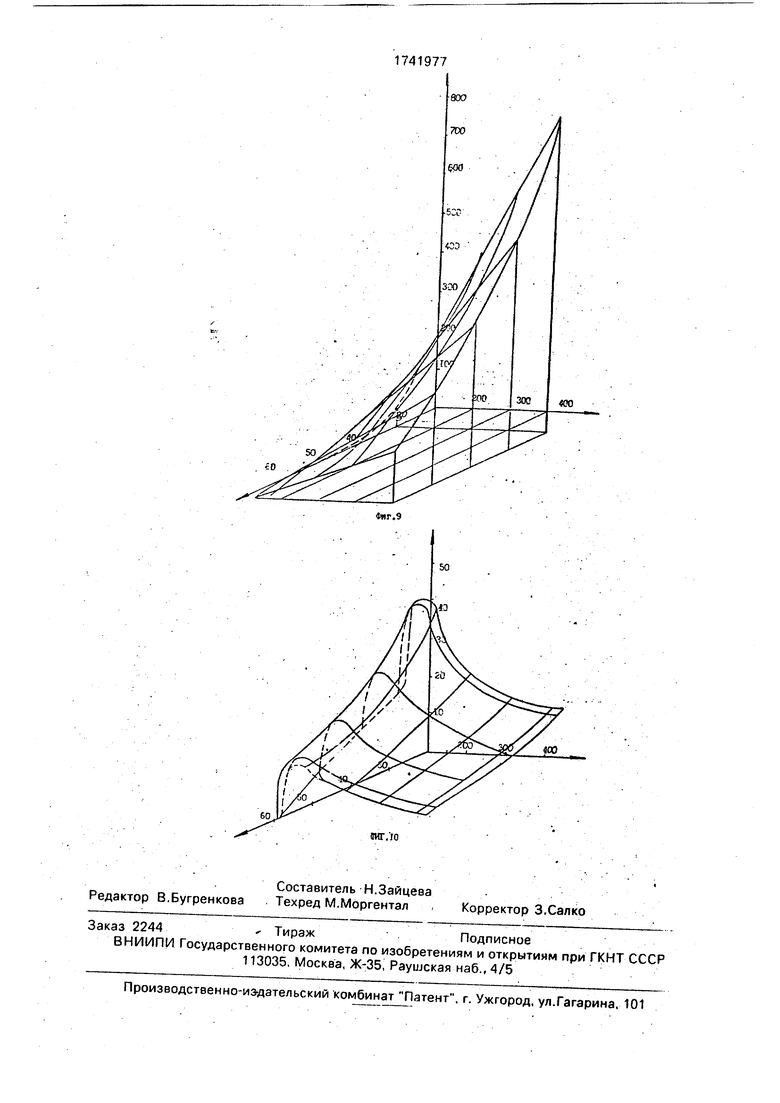

На фиг.1 изображена схема способа обработки сквозных отверстий кольцевыми инструментами максимально и минимально допустимых диаметров, на фиг.2 - схема обработки кольцевым инструментом унифицированного диаметра; на фиг.З - обработки отверстия максимального диаметра унифицированным кольцевым инструментом; на фиг 4 - характер шероховатости поверхности отверстия по образующей конуса при равномерной подаче инструмента; на фиг.5 - то же, при переменной подаче инструмента, на фиг.б - график переменной под- а«и инструмента при врезании; на фиг 7 - схема обработки отверстия кольцевым инструментом с одност оронней и двусторонней заточкой зубьев, на Фиг.8 - график диапазона допустимого применения инструмента в зависимости от увеличения начального диаметра и угла наклона образующей конического отверстия; на фиг 9 - график

XI

ю XI XI

увеличения дополнительно перерабатываемого материала в зависимости от увеличения диаметра отверстия и его уменьшение с увеличением угла наклона конической образующей отверстия; на фиг. 10-изменение процента дополнительного объема перерабатываемого материала относительно полного объема вырезаемой конической сердцевины при увеличении диаметра и угла наклона образующей отверстия. ч Способ обработки сквозных конических отверстий может осуществляться как при вращении обрабатываемого листа, так и при его неподвижном закреплении, например, на вертикально-фрезерном станке с пово- ротным столом.

В шпиндель 1 станка устанавливают кольцевой инструмент 2 требуемого диаметра с зубьями 3 на торцовой части и, разворачивая шпиндель, наклоняют инст- румент на угол конуса а отверстия. Затем при вращении листа 4, в котором вырезается отверстие, подачей вращающегося кольцевого инструмента вдоль оси шпинделя осуществляют его врезание в лист.

Определение диаметра кольцевого инструмента 2, при его врезании на расстоянии половины диаметра отверстия от его оси, осуществляется в месте пересечения перпендикуляра, восстановленного из точки а - конечной точки погружения инструмента в деталь, в одном случае до пересечения с осью отверстия в точке Oi, являющейся центром кольцевого режущего контура сверла максимального диаметра Омэкс, а в другом - с поверхностью детали в точке Ь. Отрезок ab определяет минимально допустимый диаметр инструмента 6, который может быть применен для обработки конических отверстий предложенным способом DMHH, обеспечивающий вынос стружки из обрабатываемого отверстия.

Сфера резания с радиусом Рмакс, образуемая кольцевым инструментом с диаметром Омакс в момент его полного погружения в деталь, касается образующей конического отверстия, не пересекая ее в точке а. Также не происходит пересечения с образующей сфер резания в других случаях погружения инструмента в деталь, несмотря на то, что в этих случаях образующая не является касательной к сферам резания в этих местах.

Меньший диаметр конического отвер- стия, расположенный со стороны детали, противоположной врезанию инструмента, равен d-2tsina. где d - больший диаметр конического отверстия, t - глубина отверстия по образующей конуса, а - угол образующей относительно оси отверстия (фиг.1). В связи с равенством угла наклона режущего контура инструмента относительно плоскости детали углу а максимальный диаметр кольцевого инструмента 2 определяется как:

О

макс d -2tslnor cos a

Минимальный диаметр кольцевого инструмента 6 в связи с отмеченным равенством углов равен:

D

мин ИЛИ Омин ;

tg«sm a

В этом случае, при любом погружении кольцевого инструмента 6 минимального диаметра, коническая образующая не является касательной к сферам резания, но также и не пересекает их, т.е не происходит выхода режущих зубьев инструмента за пределы образующей конического отверстия.

Таким образом диапазон допустимых диаметров кольцевых инструментов, пригодных для осуществления предлагаемого способа, может быть выражена в зависимости от элементов конического отверстия, ка.:

t cos a. pj d - 2t sin a

sin a

cos«

Условия назначения макисимального диаметра кольцевого сверла в предлагаемом способе, базируясь на сферу резания, касающуюся образующей конического отверстия в точке выхода инструмента, радиус которой

DОмакс d - 2t sin a

равен ЯМакс

„., приво2cos a

дчт к заметному увеличению дополнительного зазора (за вычетом ширины реза В) между стенкой отверстия и поверхностью вырезаемой сердцевины 5. Величина этого зазора по поверхнгсти детали определяется оазностью:

ДВ,

-RB

)sin af

где RBH макс

dB - 2 ti sin a

2 a

После подстановки значения RBH.MSKC преобразования получим:

(A.)-rf

0 Омэкс Unp

где010з - -- -А

После подстановки и упрощения получим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий с наклонной образующей | 1991 |

|

SU1836999A1 |

| Способ обработки отверстий с наклонной образующей | 1990 |

|

SU1803278A1 |

| Способ шлифования спинок спиральных сверл | 1989 |

|

SU1692818A1 |

| Способ вырезки сквозных цилиндрических отверстий | 1988 |

|

SU1634389A1 |

| Способ многопроходной обработки отверстий | 1986 |

|

SU1373484A1 |

| Способ заточки задних поверхностей сверл | 1988 |

|

SU1668109A1 |

| Способ обработки конических отверстий | 1982 |

|

SU1074663A1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| Способ защиты инструмента от поломок | 1986 |

|

SU1421471A1 |

| Способ нарезания торцовых зубьев | 1988 |

|

SU1590229A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при получении кольцевым сверлом конических отверстий в листовом материале. Цель изобретения - расширение технологических возможностей за счет расширения диапазона размеров обрабатываемых отверстий. Кольцевому инструменту на торцовой поверхности корпуса которого размещены режущие элементы, расположенные под углом, сообщают движения врчщения и подачи При этом инструмент об: атывают вокруг оси отверстия, а врезание осуществляют на расстоянии равном половине начального диаметра отверстия Диаметр инструмента выбирают из диапазона, определяемого отношениями глубины отверстия по образующей конуса к углу наклона упомянутой образующей Для получения величины шероховатости в допустимых пределах подачу на оборот инструмента вокруг оси отверстия назначают из соотношения, определяемого диаметром инструмента, максимально допустимой величиной шероховатости и углом наклона образующей конуса Для получения равномерной величины шероховатости в допустимых пределах инструменту сообщают переменную подачу на один оборот. 4 з п ф-лы, 1 табл., 10 ил со с

2В

где dB dЈН-; ti t - Btg a,

cos o.

Если использовать кольцевой инструмент 6 минимально допустимого диаметра, у которого на выходе радиус сферы резания равен Рмин. этот зазор будет еще больше. Вырезаемая сердцевина 7 имеет сферическую форму с радиусом сферы RI мин RMHH В.

Следовательно, чем ближе размер выбранного диаметра кольцевого инструмента к максимальному в заданном диапазоне, тем меньше дополнительный зазор и соответственно, тем меньше будет перерабатываться материала при вырезке конических отверстий предлагаемым способом.

В допускаемом диапазоне диаметров инструментов наиболее целесообразно применять кольцевые сверла с наружными диаметрами, соответствующими предпочтительному ряду размеров, например, 50, 63, 80, 100мм и т.д.

При выборе инструмента 8 с унифицированным размером диаметра, лежащего в заданном диапазоне 0Пр (фиг.2), центр сфе-. рического резания Оз не будет совпадать с центром резания кольцевым инструментом максимального диаметра Oi и минимального диаметра 02. Соответственно изменится и величина радиуса сферы резания в момент полного врезания инструмента в деталь. Величина этого радиуса может быть определена из треугольника ОзКа, как

Rnp ( ОзК ГЪ-I- П

-макс2-Е- .После подстановки-и упро2tgaщения получим:

пр Рпр - Рмакс ( 2РПр - Рмакс ) COS2 a

Образуемый дополнительный зазор между сферической поверхностью сердцевины 9 и стенкой отверстия на поверхности детали определяется как:

dB

5

0

5

0

5

0

5

0

5

где Dnp.a Dnp - 2В - внутренний диаметр кольцевого инструмента выбранного размера.

Кольцевой инструмент 8 с наружным диаметром Dnp может также применяться для обработки отверстий большего диаметра, чем d - di (фиг.З). Если не изменяется угол наклона стенки отверстия, радиус сферы резания в момент полного погружения инстру- мента (с центром в точке 04) Rnp, определяющий форму поверхности сердцевины 10 и величину зазора Д Впр, определяется при замене значения d на dM при определении Омакс.

При реализации способа образуемая на поверхности отверстия винтовая шероховатость по форме и величине отличается от известной. Здесь волны 11 значительно выше и имеют остроконечную зубчатую форму (фиг.4). Одна сторона волны сферическая, а другая - соответствует форме режущей поверхности зубьев инструмента. В связи с уменьшением радиусов.сфер резания, по мере погружения инструмента в деталь, высота волн b уменьшается. Указанное явление происходит при равномерном обкатывании инструмента вокруг оси отверстия и равномерном его поступательном движении по образующей конической стенки отверстия. При этом самым высоким будет волновой выступ после полного первого оборота инструмента вокруг оси отверстия bi. Таким образом при равномерной подаче S на врезание по образующей, при определении допустимой шероховатости, следует ориентироваться на высоту волны после первого оборота инструмента вокруг оси отверстия.

Равномерную по высоте шероховатость 12 поверхности отверстия .можно обеспечить при переменной (увеличивающейся) подаче инструмента Snep по образующей при равномерном обкатывании его вокруг оси отверстия (фиг.5). В этом случае переменная скорость подачи по образующей опс

ределяется как Vnep , где toe - время

to6 одного оборота инструмента вокруг оси отверстия. Для практического регулирования высоты шероховатости необходимо выявить зависимость между нею и подачей на врезание по образующей, а также их зависимость от геометрических параметров отверстия.

Рассмотрим зависимость этих значений при врезании инструмента по образующей на глубину tx при I полных оборотах инструмента вокруг оси отверстия (tx S-I). Соединим основанием и вершину волнового уступа, образуемого при врезании инструмента на указанную глубину, с центром Оз прямыми, и получим два радиуса Rx. В действительности в связи с винтовым, а не круговым движением режущего контура, верхний и нижний радиусы не равны между собой. При обращении инструмента вокруг оси отверстия к вершине выступа зубья инструмента приходят раньше, чем к его осно- ванию, т.е. в верхней части радиус сферического резания Rx несколько больше, чем в нижней. Когда кромки зубьев кольцевого инструмента придут к основанию выступа, поворачивающийся вокруг оси отверстия инструмент вследствие подачи по образующей успеет опуститься пропорционально углу поворота. Однако, в связи с малой величиной угла поворота по сравнению с полным оборотом его вокруг оси отверстия, различием в величине верхнего и нижнего радиусов можно принебречь.

Длина радиуса RX у вершин определяется из треугольника OiCe, а у основания - из треугольника OsPf (фиг.4).

В вершине Rx2 ОзС2 + Се2 и в основании Rx2 Oaf2 + Pf2.

Согласно принятому условию ОзС2 + Се2 03f2 +Pf2, - Ь; е С t-(tx-S) + + СчОзсоз а; ОЮз Рмапк.с. (фиг.1 и 2)

2sin a

d - 2t sin a

cos a

Dnp

2sin a

После преобразования d - 2t sing - Dnpcosg

2 s i n« с о sa ачение eC t-tx + S + d - 2t sin a - D cos a

ОЮз Подставив в

-2 sin a

. 50

после преобразо- 55

вания

eC d -Dnp cos a + , 2 sing

tx.

В треугольнике OaPf

ОзК -у - tx sin «, а Озе txcos а- (г +

+ ОЮз), где z- апликата центра сферы реза- ния инструмента с диаметром Омакс.

При этом г tcos а- sin .а или

2t -dslna

2cosa

О зб tx cos a - ( , d-2t sin a - D cos a

Таким образом 2 t -d sin a ,

2 cos a

2sinacos« После преобразования Озе txcos a -. dcosa -Dno r,

о i a- Подставив полученные значения квадратов сторон треугольников в равенство, получим

(Ж-Ь)+(,х)г ( -к- - tx sin а )2 + (tx cos a - d cos « - РПр ,2 2sin a

Обозначив - DnP cos a - А. преоб- 2 sin a

разовав и упростив данное выражение, получим квадратное уравнение относительно значения изменяющейся ширины волны 11 от глубины погружения инструмента tx при постоянной подаче S.

b2 - Dnpb + - 2(А - tx) О.

Решив это уравнение, получим значения высоты шероховатости на любом расстоянии от поверхности детали по образующей (tx).

45 b

50

55

D

пр

- ffL

(A-tx)J

2 v 4

Как уже указывалось, несмотря на уменьшение величины b по мере, погружения инструмента з деталь, начальный виток bo всегда оказывается подрезанным, и поэтому при необходимости ограничения высоты шероховатости поверхности отверстия следует ориентироваться на высоту выступа после первого полного сбора инструмента вокруг оси отверстия bi.

Если в уравнение зависимости между высотой выступов шероховатости и подачи на врезание по образующей подставить значение Ьь. при котором tx S и преобразовать его так, что переменной величиной

будет подача на врезание, получится квадратное уравнение зависимости подачи на врезание от высоты витка шероховатости после лолного первого оборота инструмента вокруг оси отверстия.

S2-2AS + bi(Dnp-bi) 0

Решив это уравнение, найдем максимально допустимую величину подачи на врезание инструмента по образующей

S A- JA2-bi(Dnp-bi),

где bi - максимально допустимая высота шероховатости на поверхности отверстия.

Даже в случаях, когда высота винтовых колец шероховатости не лимитирует качество поверхности отверстий, высота шероховатости всегда должна быть меньше ширины зубьев кольцевого сверла (bi В) и соответственно должно быть выполнено условие ограничения величины подачи S A -ЧА - В(0Пр - В), где В - ширина зубьев кольцевого сверла.

В противном случае, на начальном этапе обработки отверстия и до тех пор, пока высота шероховатости не сравняется с шириной зубьев, в прорезаемой части будут образовываться концентрические спиральные слои непереработанного материала.

Толщина этих слоев будет равна разности между шириной зубьев и уменьшающейся по мере погружения инструмента высотой шероховатости.

При обработке конических отверстий предлагаемым способом, с постепенным изменением (увеличением) подачи на врезание по образующей, можно добиться равной высоты шероховатости на всей поверхности отверстия.

Переписав исходное уравнение взаимозависимости высоты шероховатости и подачи и приняв высоту шероховатости за постоянную (установленную) величину, можно получить зависимость подачи от этой заданной величины Ьуст.

В этом случае квадратное уравнение будет иметь вид:

S2 + 2S(A - tx) - Ьуст(0пр - dycT) О,

откуда переменная величина подачи будет равна:

Snep (А - tx)2 + Ьуст(ОПр - ЬУст) - (А - tx).

Помимо обеспечения равномерности по высоте, переменная подача на врезание, определяемая указанным соотношением, позволяет максимально уменьшить ширину зубьев В кольцевого инструмента и назначать ее только исходя из условия их стойко- 5 сти, прочности и производительности обработки,

Зубчатая форма шероховатости конических отверстий, обрабатываемых инструментами с кольцевым режущим контуром,

0 требует поднутрения наружных боковых сторон зубьев. Угол, обеспечивающий беспрепятственное прохождение зубьев возле воздушных сторон винтовых выступов шероховатости, должен определяться как в

5 случае постоянной, так и при переменной подаче инструмента по образующей конуса. В том и в другом случае этот угол следует определять в начальный момент резания, когда зубья движутся по сфере радиусом R0

0 (фиг.7) и условная высота шероховатости равна b-i Таким образом, угол поднутрения наружной стороны зубьев может быть определен как угол между хордой mn дуги радиусом RO и образующей обрабатываемого

5 отверстия или как угол между этой образующей и касательной, проведенной через точку посредине указанной дуги

Такие углы на последующих оборотах инструмента вокруг оси отверстия как

0 ty , i/Ј, и т.д. будут меньше V-Ь- Однако, выражение зависимости $э от параметров обработки очень громоздкое и, кроме того. начальная ступень bi всегда подрезана, а ширина дуги с момента врезания практиче5 ски равна нулю. В связи с этим допустимо определять угол поднутрения наружной стороны зубьев не по касательной к середине дуги радиусом R0, а по касательной, лежащей на краю этой дуги, в точке т. Этот угол

0 определяется как угол между образующей конического отверстия Ki и касательной К.2.

Из уравнения этих прямых в общем виде AIX -) BIZ + Ci О и А2Х + B2Z + С2 О тангенс угла у; может быть определен как

AiB2 -A2Bi

tgv

AiA2 + 6182

Для определения уравнений Ki и «2 на- 50 значаем начало координат точке Оз - центре сферы резания.

Уравнение прямой

- +- 1. гдес -а а

+ - 1, с

tga

Ki в отрезках В общем виде

уравнение этой прямой имеет вид: х - ztg ft

-а 0,

К2 - касательная к R0 в точке т. Уравнение касательной хХ + zZ R02

X -Ј-; Z zi + z2; zi 0i03

d. 2t9 sln a cos a 2 sin a cos a

Z2

d sin a

тогда Z

cos a- 2 cos a d cos a - Dnp

2 sin a В общем виде уравнение ет вид:

d + dcosa Dnp, 22 sin a

Значения необходимых ния тангенса угла величин:

AI - 1; 81 tg a; A2

d cos a - Dnp 22 sin a

2

После подстановки их в выражение тангенса угла 1 и преобразований получим:

tgV

d - РПр cos a

Dnp sin a.

Таким образом, угол поднутрения наружных боковых сторон зубьев кольцевого инструмента для обработки конических отверстий предлагаемым способом должен отвечать требованию

Ц arctg

d - РПр cos a Dnp sin a

При равномерной подаче на врезание по образующей, поднутрение зубьев должно быть выполнено по высоте не менее величины подачи h S. а при переменной подаче, обеспечивающей равномерную шероховатость по всей поверхности отверстия, высота поднутрения зубьев должна

отвечать требованию h

tg

Полное устранение возникающей при реализации данного способа обработки отверстий шероховатости, практически без ограничения подачи инструмента на врезание по конической образующей, обеспечивает выполнение наружных сторон .зубьев 13 вертикальными относительно плоскости кольцевого режущего контура 14 и также режущими (фиг.7). При этом высота заточки пз боковых сторон должна быть не меньше величины подачи S инструмента на оборот вокруг оси отверстия, благодаря чему и обеспечивается полное срезание витков образуемой в данном случае шероховатости. Кольцевые сверла с двусторонней заточкой могут использоваться как при постоянной подаче на врезание, так и при переменной,

заданной указанным соотношением. В последнем случае еще больше увеличивается эффект от уменьшения ширины зубьев инструментов, так как сокращается объем применения дорогостоящих твердосплавных

пластинок, из которых наиболее целесообразно в данном случае изготовлять зубья кольцевых сверл.

В качестве конкретного примера выполнения обработки конического отверстия

предложенным способом с псСмощью предлагаемого инструмента рассмотрим обработку отверстия с начальным диаметром d 120 мм. толщиной детали 30 мм и углом наклона стенки отверстия относительно его

оси а 40°. В этом случае глубина отверстия по образующей конуса будет равна t

10

--- 39,16 мм.

cos40° Минимально допустимый диаметр

кольцевого сверла равен Омин

tg40° 46,67 мм, а максимально допустимый

30 п120 -2 39.16 sin 40° .

Омакс 90,93 мм.

cos 40°

Из предпочтительных величин диаметров кольцевых сверл наиболее близким к

максимально допустимому диаметру (обеспечивающему наименьший дополнительный зазор, образуемый при применении данного способа) будет Dnp 80 мм.

Величина дополнительного зазора при

заданной ширине режущего зуба В 8 мм определяется при предварительном вычислении входящих в расчетную формулу величин:

.- 99, 11 мм и t 39,16cos 40°

-8 tg40° 32.44 мм

Dnp.в Dnp - 2В 80 - 2 8 64 мм.

- 50

тогда

(jr)(9e1lL)Jioo 32i44).32i

sin 40°tg 40°

- 18,24мм.

В случае примзнения кольцевого сверла диаметром 80 мм для обработки конического отверстия di 140мм при сохранении угла наклона стенки к оси отверстия db

119,11 мм, величина дополнительного зазора:

АП . 119,11

26,96 мм

При заданной максимально допустимой Ю шероховатости bi 2 мм и при значении

120-80 -cos40°

45,67 максимально

2 sin 40°

допустимая подача врезания на оборот рав- номерного вращения инструмента вокруг оси отверстия будет равна Змакс 45,67 - 45,672-2 (80-8) 1,74 мм.

При условии, что шероховатость повер- хности не лимитирована, а обуславливается возможностью инструмента проходить в месте обработки, максимально допустимая

подача равна Знаке 45,67 - 45,672-8 (80 - 8) 10,89 мм.

Величина изменения переменной подачи Snep определяется кривой (фиг,6) при заданной постоянно величине шероховатости стенки отверстия Ьуст 2,00 мм, постро- енной лри изменении величины tx в уравнении, определяющем Snep.

Однако для изображения характера изменения величины подачи на каждом полном обороте инструмента вокруг оси отверстия (фиг.5) требуется получить величину подачи в момент завершения каждого оборота инструмента. Закономерность изменения Snepi за каждый полный оборот получена исходя изтехжеданныхидопуще- ний, которые были использованы для определения переменной подачи в любой момент врезания по образующей. В данном случае при выводе формулы вместе tx использовались последовательно Si и 21 Si, где Si - величина переменной подачи в момент завершения полного 1-го оборота. В общем виде эта формула имеет вид:

Si |А2 - ()bycT(Dnp - Ьуст) - - Ьуст(Опр - Ьуст).

Изменение подачи на каждом обороте при Ьуст 2 мм, подсчитанное по этой фор- муле, применительно к рассматриваемым параметрам конического отверстия, приведено в таблице. Глубина врезания инструмента по образующей tx определена суммированием Si.

Угол поднутрения наружных боковых сторон зубьев кольцевого сверла с односторонней заточкой должен быть при d 120 мм

2о а д-1-ЯР-ГЖсоз 40° 8790 80 sin 40°

Назначаем Tjnio - 50°

.При увеличении начального диаметра отверстия до d 140 мм с сохранением угла наклона образующей в 40°, угол поднутрения зубьев увеличивается до 1рш /определяемом как

140 arctg

140 -80 cos 40е 80 sin 40°

20

25

зо

35 0 5

d 120 мм - hn

0

5

Назначаем ш 60°

При постоянной подаче на врезание по образующей, поднутрение наружных сторон зубьев при обработке отверстия с d 120 мм должно производиться на высоте не менее допустимой величины подачи S - 1,74 мм.Назначаем высоту поднутрения h 3,00 мм.

Высоту поднутрения наружных сторон зубьев при переменной подаче, обеспечивающей постоянную высоту шероховатости, рассчитываем для

ЬУст 2.00

9У tg50° 1,68 мм, назначаем hn 2400 мм, для d 140 мм - hn

1,15 мм, назначаем hn 1,5 мм.

tg 60°

При использовании кольцевого сверла с двусторонней заточкой зубьев высота заточки их наружных боковых сторон должна назначаться из условия максимальной производительности, в зависимости от максимально допустимой подачи, зависящей от ширины зубьев. При мм ранее было определено, что 10,89мм. Назначаем высоту заточки наружных боковых сторон зубьев инструмента пз- 12,00 мм.

Изменение допустимого диапазона диаметров кольцевых сверл в зависимости от изменения начального диаметра отверстия d-и угла конусности его образующей о: определяется поверхность 15 (фиг.8). построенной по значениям максимально- допустимого диаметра, и поверхностью 16, построенной по значениям минимально допустимого диаметра. Плоскость 17 опреде.- ляет область применения инструмента с диаметром ОПр 80 мм. Лежащая на этой

плоскости линия 18 определяет минимально допустимый угол наклона образующей стенки отверстия 22°, при котором отверстие можно обрабатывать инструментом принятого диаметра без искажения его формы и размеров. Эта линия построена при подстановке численных значений в выражение Dnp ---. Другая кривая линия

tgrr

19, лежащая также в этой плоскости, построена на основании значений Dnp

и определяет максимально

cos a

допустимый наклон образующей, при увеличении диаметра отверстия.

Объем дополнительного кольцевого зазора, образуемого при обработке конических отверстий кольцевым сверлом по данному способу, определя ется по формуле:

Уз л: tf cos a (

Dnp в

2 sin а 2гда

tOПри увеличении диаметров отверстий, увеличивается объем дополнительно перерабатываемого материала, а при увеличении угла наклона стенок отверстий относительно их осей этот объем уменьшается (фиг.9).

При выборе диаметра инструмента также следует принимать во внимание относительный объем образуемого кольцевого зазора, характеризующийся изменением отношения перерабатываемого в дополнительном зазоре материала к объему всего вырезаемого усеченного конуса в пределах внутреннего диаметра инструмента. Объем такого конуса определяется по формуле:

.. jrti cos a v«4 Х

х (de - tisin a)2 - Si2sin2 a.

О

Ha трехмерном графике изменения относительно объема (фиг. 10) видно, что он сначала растет с увеличением диаметров обрабатываемых отверстий, а затем, несмотря на дальнейшее их увеличение,- уменьшается, Это также следует учитывать при выборе диаметров кольцевых сверл.

Таким образом, предложенный способ обработки и инструмент для его осуществления обеспечивают высокопроизводительную обработку кольцевым сверлом одного унифицированного диаметра конических отверстий различных диаметров с широким

диапазоном углов наклона образующих их конических стенок

Формула изобретения

на торцовой поверхности корпуса которого размещены режущие элементы, расположенные под углом к оси обрабатываемого отверстия, при котором инструменту сообщают движения вращения и подачи, при этом инструмент обкатывают вокруг оси отверстия, отличающийся тем, что, с целью расширения технологических возможностей за счет расширения диапазона

размеров обрабатываемых отверстий, врезание инструмента осуществляют на расстоянии, равном половине начального диаметра отверстия, а наружный диаметр D инструмента выбирают из следующего соотношения:

t cos a p. d - 2t sin a

sin a cos (t

где t - глубина отверстия по образующей конуса;

а- угол наклона образующей конуса: d - начальный диаметр отверстия.

(

S A-UA2-bi(Dnp-bi)

где А

d -Dnp cos a

2 sin a Dnp - диаметр инструмента;

bi - максимально допустимая высота шероховатости.

Snep (А - Тх)2 + Ьуст (Dnp - Ьуст) - (А - tx)

где tx - глубина врезания кольцевого сверла по образующей конуса в момент подачи;

Ьуст установленная допустимая высота шероховатости.

величины равномерной подачи на один оборот инструмента вокруг оси отверстия или не менее Ьуст/tg при переменной подаче на один оборот инструмента вокруг оси отверстия, при этом угол поднутрения определяют из следующего соотношения . .

if artg

d - Dnp cos a DnpSina

0

Фиг.1

Фие.1

di

Фие.З

Фие4

yw.

Фиг, 5

Фиг. 6

Фаг. 8

«игло

| Способ обработки конических отверстий | 1982 |

|

SU1074663A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1989-05-03—Подача