Предложение относится к машиностроению и может быть использовано при создании гибких автоматизированных производств. Автоматизированные производства включают механообрабатывающие, сборочные производственные участки, транспортно-накопительную систему, систему управления.

Известны автоматизированные заводы [1,2], содержащие технологическое оборудование с УЧПУ, в частности станки с продольными рабочими столами, расположенное вдоль по меньшей мере одной транспортной магистрали с тележками для перегрузки изделий или их деталей и узлов между накопителем и техническим оборудованием, причем магистраль оснащена датчиками положения тележек, соединенными с автоматизированной системой управления завода.

На заводе [2] тележка забирает поддон, на котором установлен спутник с деталью, из накопителя, перемещается по магистрали и останавливается напротив свободного загрузочно-разгрузочного стола станка, устанавливает поддон на стол и проталкивает спутник с деталью на базирующие направляющие рабочего стола станка. После этого тележка свободна для осуществления очередной перегрузки.

Недостатком завода является то, что при переталкивании (и сталкивании) спутника на базирующие направляющие рабочего стола станка происходят значительные контактные нагрузки в паре винт-гайка станка, определяющей точность обработки, что приводит к нарушению точности, появлению люфтов, выходу из строя основных дорогостоящих узлов оборудования. Одновременно при скользящем контактном перемещении тяжелых обрабатываемых деталей (например, станин, оснований станков) по направляющим стола станка происходит неравномерный по длине их износ, приводящий к снижению точности базирования спутников, обрабатываемых деталей. Все это вместе является узким местом при эксплуатации крупного технологического оборудования с продольными столами, снижающим его технико-экономические показатели и качество обработки деталей.

Наиболее близким предлагаемому по техническому существу (прототипом) является завод [3] , содержащий соединенный со своим блоком управления (БУ-М) ГАУ механообработки (ГАУ-М) на станках с УЧПУ, соединенный со своим блоком управления (БУ-С) ГАУ сборки и испытаний (ГАУ-С) на установках с УЧПУ, соединенный со своим блоком управления (БУ-И) инструментальный цех (ИЦ), связанных между собой автоматизированной транспортно-накопительной системой (ТН), соединенной с блоком управления транспортным оборудованием (БУ-Т) и со средствами идентификации транспортируемого груза, блок координации функционирования завода (БК), первый, второй, третий, четвертый выходы которого соединены соответственно с БУ-М, БУ-С, БУ-И, БУ-Т.

Однако на всех указанных заводах недостаточен уровень оперативного управления эксплуатацией оборудования, что приводит, в частности, к увеличению его простоев, объема незавершенного производства и времени перехода на выпуск продукции измененной номенклатуры.

Для этого автоматизированный завод, содержащий соединенный со своим БУ-М ГАУ-М на станках с УЧПУ, соединенный со своим БУ-С ГАУ-С на установках с УЧПУ, соединенный со своим БУ-И ИЦ, связанных между собой ТН, соединенной с БУ-Т и со средствами идентификации транспортируемого груза, БК, первый, второй, третий, четвертый выходы которого соединены соответственно с БУ-М, БУ-С, БУ-И, БУ-Т, согласно предложению дополнительно содержит блок анализа обеспеченности заготовками, деталями, комплектующими, инструментами, оснасткой, техническими данными (БА), устройство управления ремонтом и техническим обслуживанием оборудования (УР), устройство управления комплектацией инструментов и оснастки по деталям-операциям (УК), накопители заготовок и готовых унифицированных деталей (НУД), заготовок и готовых спецдеталей (НСД), комплектующих (НК), укомплектованных инструментов и оснастки (НУИ), покупных и специальных инструментов и оснастки (НИ), соединенные с блоками управления соответственно БУ-НУД, БУ-НСД, БУ-НК, БУ-НУИ и БУ-НИ, ГАУ-М, ГАУ-С, ИЦ, ТН оснащены устройствами контроля технических параметров оборудования соответственно КТП-М, КТП-С, КТП-И, КТП-Т и устройствами учета времени работы оборудования соответственно УВР-М, УВР-С, УВР-И, УВР-Т, первый выход БУ-М соединен через УВР-М с первым входом УР, второй выход - через КТП-М со вторым входом УР, третий выход с БУ-НЗСЕ, четвертый выход - с БУ-НЗСП, первый выход БУ-С соединен через УВР-С с третьим входом УР, второй выход - через КТП-С с четвертым входом УР, третий выход - с БУ-НК, первый выход БУ-И соединен через УВР-И с пятым входом УР, второй выход - через КТП-И с шестым входом УР, третий выход - с БУ-НИ, первый выход БУ-Т соединен через УВР-Т с седьмым входом УР, второй выход - через КТП-Т с восьмым входом УР, пятый выход БК соединен с первым входом УК, первый выход которого соединен со вторым входом БУ-И, вторые выход и вход - с БУ-НУИ, шестой выход БК соединен со вторым входом БУ-НСД, седьмой выход и первый вход - соответственно с девятым входом и выходом УР, восьмой выход и второй вход - с первыми входом и выходом БА, второй, третий, четвертый и пятый входы которого соединены соответственно с БУ-НУД, БУ-НУИ, БУ-НСД и БУ-НК, БУ-М, БУ-С и БУ-И соединены между собой двусторонней связью, БУ-НУД, БУ-НСД, БУ-НК, БУ-НУИ и БУ-НИ соединены с БУ-Т двусторонней связью.

К каждой единице технологического оборудования с продольным рабочим столом от транспортной магистрали может быть проложен подводящий путь, по меньшей мере конечный участок которого соосен центральной оси рабочего стола оборудования, а каждая обслуживающая такое оборудование транспортная тележка выполнена портальной с возможностью проезда над рабочим столом оборудования, опускания груза на базирующие поверхности стола и подъема со стола.

Аналогичный подводящий путь может быть проложен от магистрали к загрузочно-разгрузочной площадке каждого накопителя. На пересечении магистрали и подводящих путей смонтированы поворотные платформы, предназначенные для перевода тележек с магистрали на подводящие пути и обратно. Подводящие пути расположены группами, каждая из которых имеет общую поворотную платформу.

Подводящие пути могут быть расположены к магистрали под любыми углами. Магистраль и подводящие пути имеют колею, превышающую габаритную ширину загрузочно-разгрузочной площадки накопителя и загрузочно-разгрузочной части технологического оборудования и соответственно их охватывают.

Подводящие пути могут быть проложены от магистрали к оборудованию разных технологических переделов.

Завод может включать в себя несколько производственных участков разных технологических переделов, расположенных вдоль общей транспортной магистрали и/или отдельных магистралей с общей колеей, соединенных посредством поворотных платформ. У единицы технологического оборудования с продольно надвигаемой частью последняя смонтирована на напольной тележке, установленной на продолжении подводящего к этому оборудованию пути или на пути, имеющем ту же колею, что и подводящий путь.

Каждое устройство учета времени работы оборудования завода содержит генераторы информационных сигналов, блок оперативной памяти, накопители информации, блок определения параметров потоков отказов, генераторы информационных сигналов соединены с логическими элементами блока оперативной памяти, который содержит также субблоки памяти и определения затрат времени, запоминающие входы субблоков памяти соединены с выходами упомянутых логических элементов, в выходы - через дополнительные логические элементы - со входами субблоков определения затрат времени, выходы которых соединены со входами гашения памяти субблоков памяти, вход блока определения параметров потока отказов соединен с выходами субблоков определения затрат времени блока оперативной памяти, а выход - с упомянутыми накопителями информации.

Каждое устройство контроля технических параметров оборудования завода содержит блок коммутации, вход которого соединен с выходами дополнительных генераторов информационных сигналов, один выход соединен непосредственно, а другой - через аналого-цифровой преобразователь - с фильтром случайных помех, выход последнего соединен со входом дополнительного накопителя информации, выход которого является выходом устройства.

УР содержит блок коммутации, вход которого соединен с выходами УВР-М, УВР-С, УВР-И, УВР-Т, КТП-М, КТП-С, КТП-И, КТП-Т, выход - с первым входом компаратора и входом блока уставок, выход которого соединен со вторым входом компаратора, а выход компаратора соединен со входом блока формирования управляющих команд.

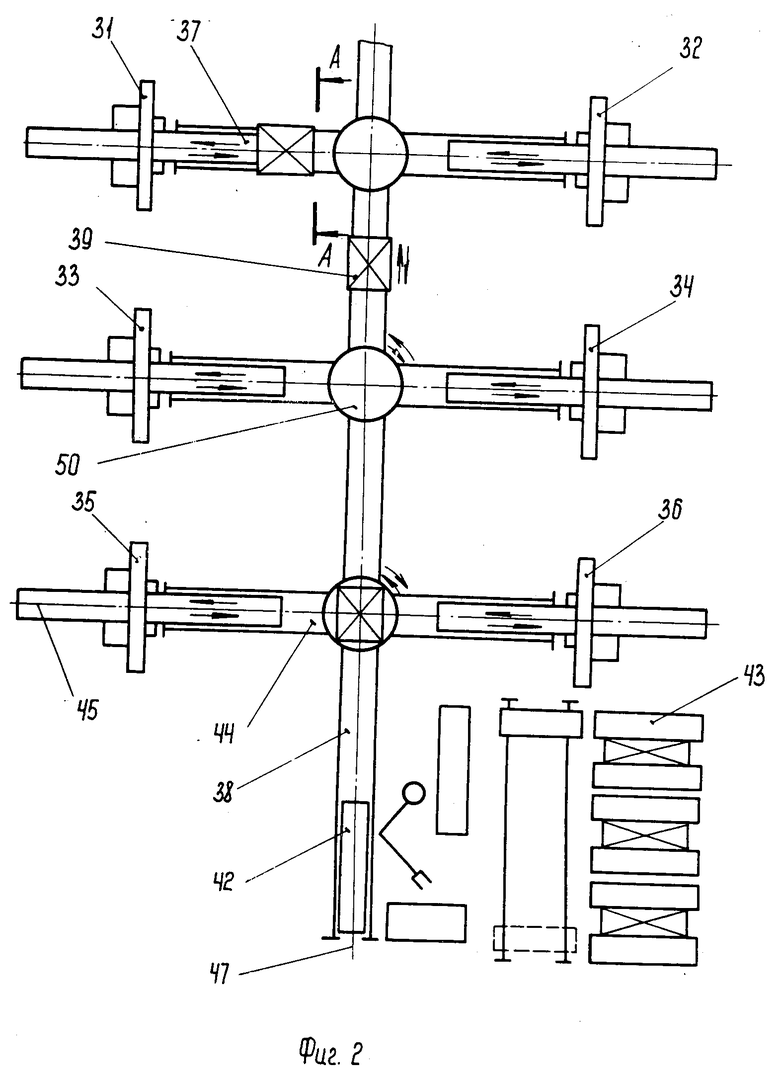

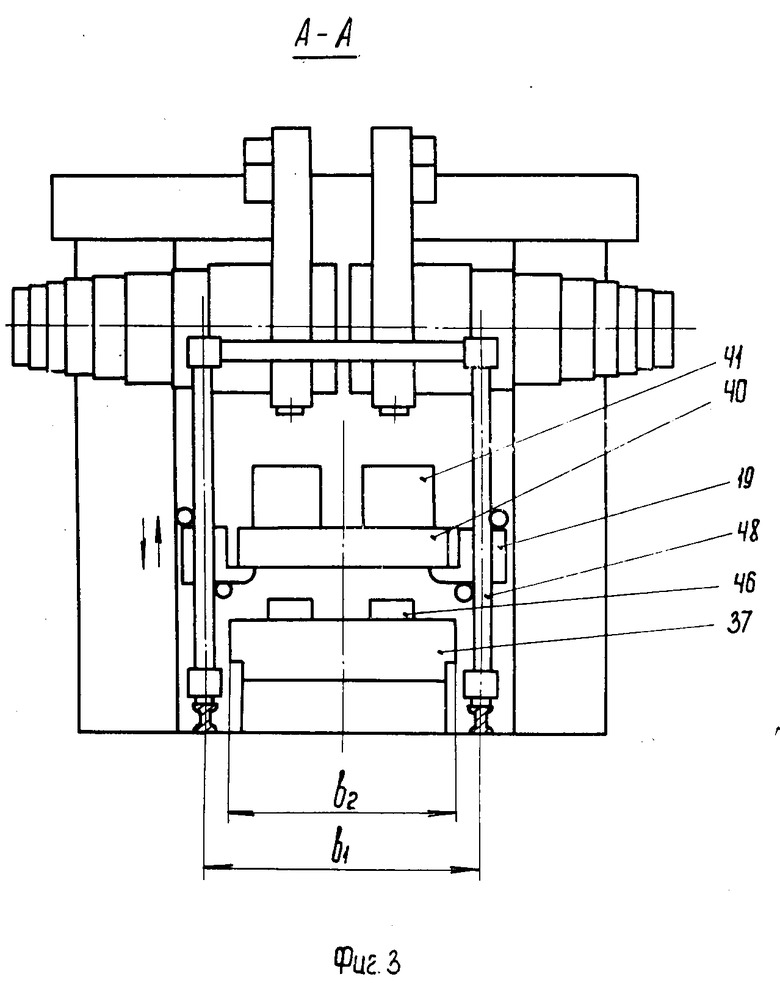

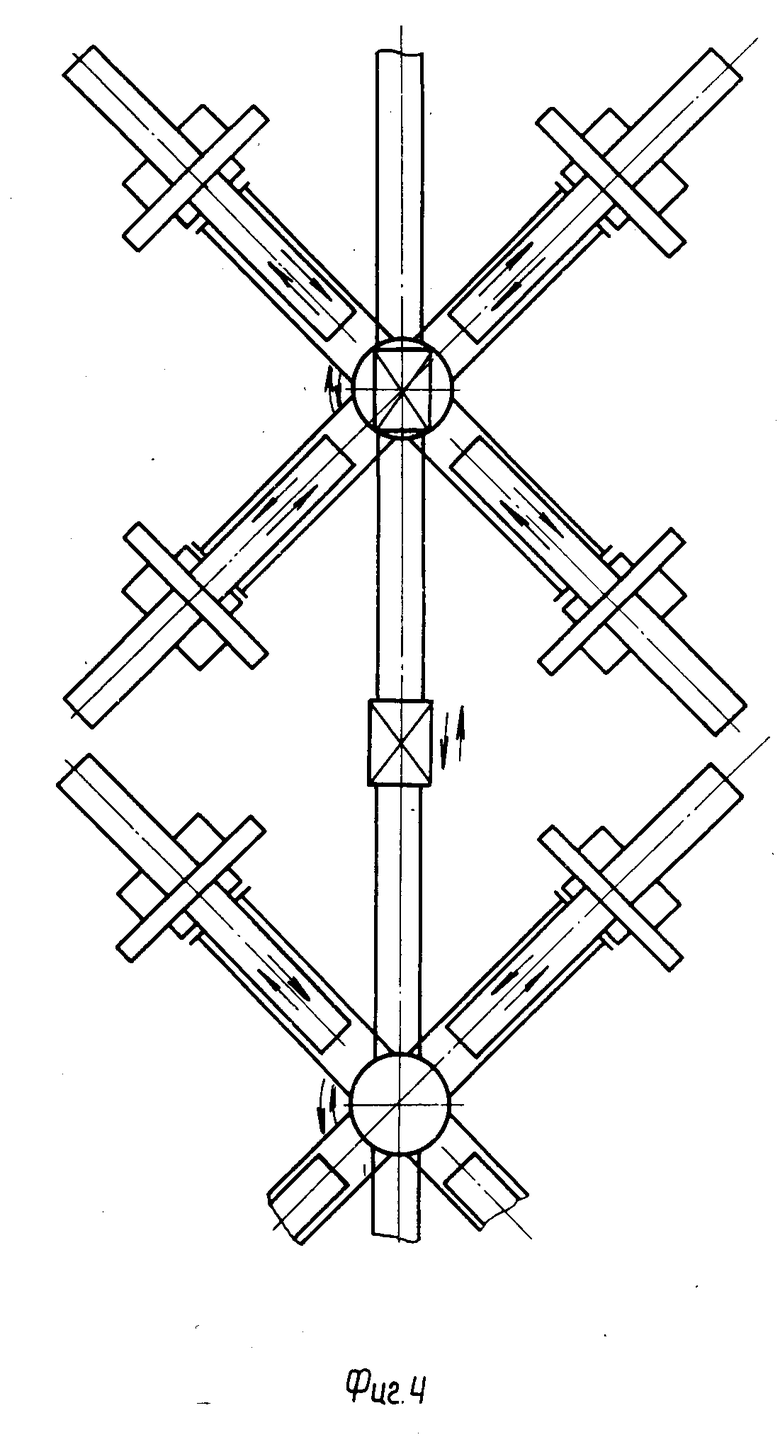

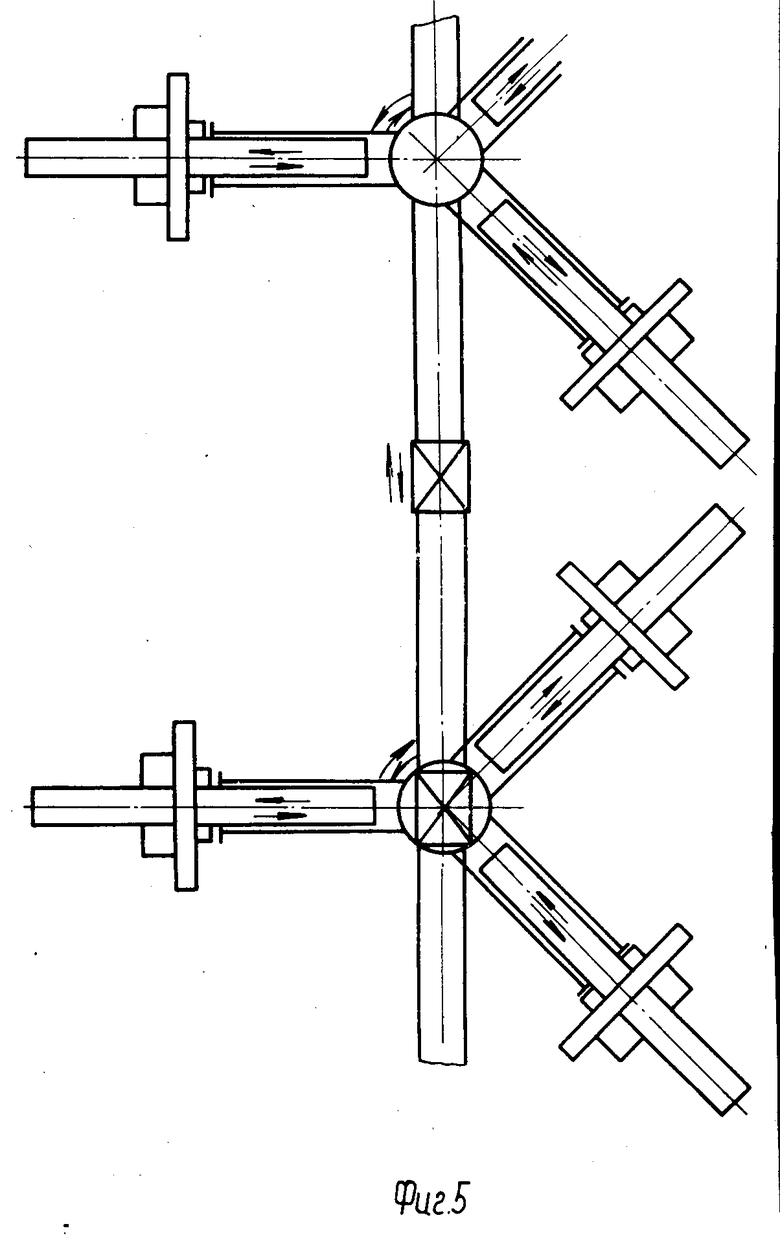

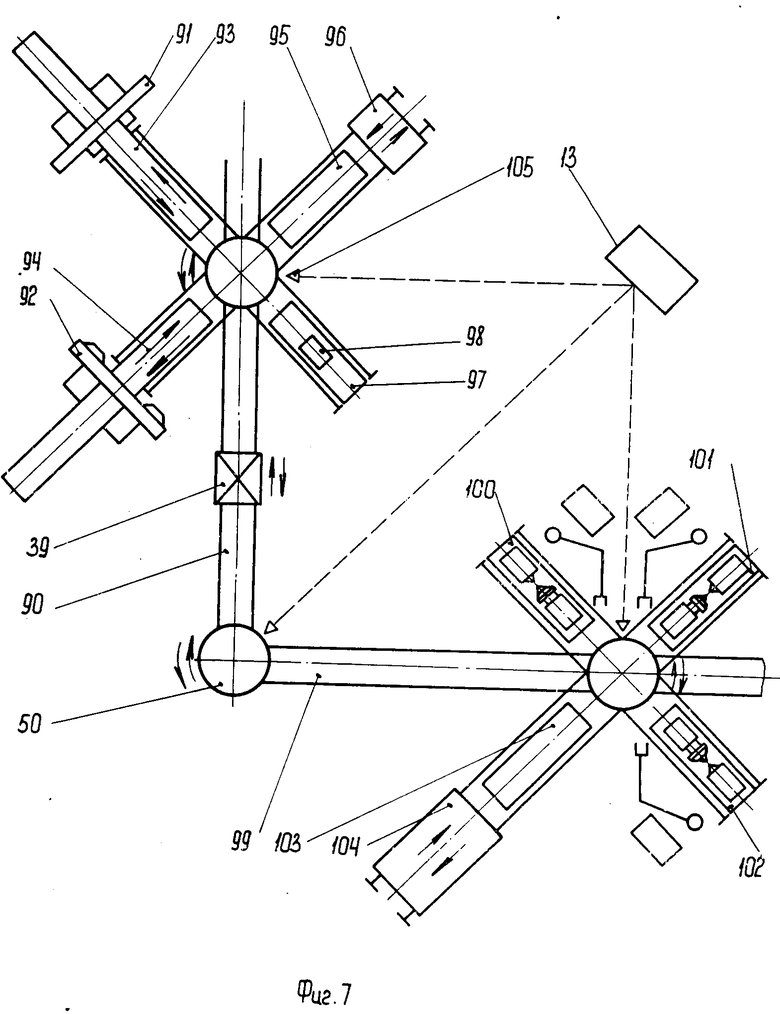

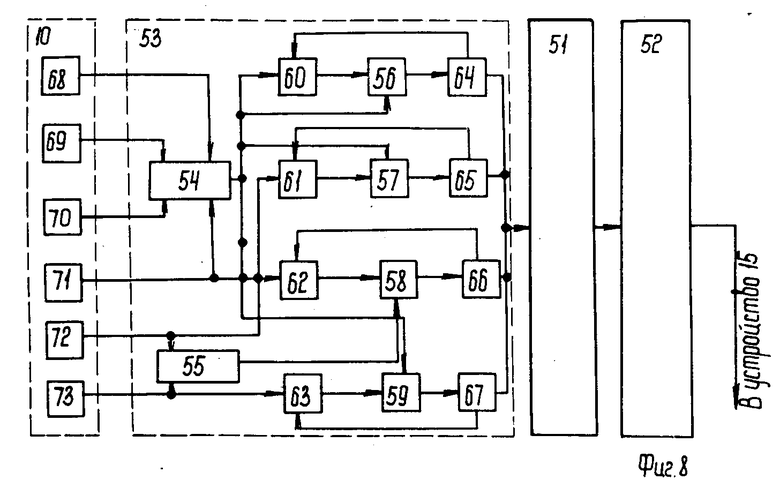

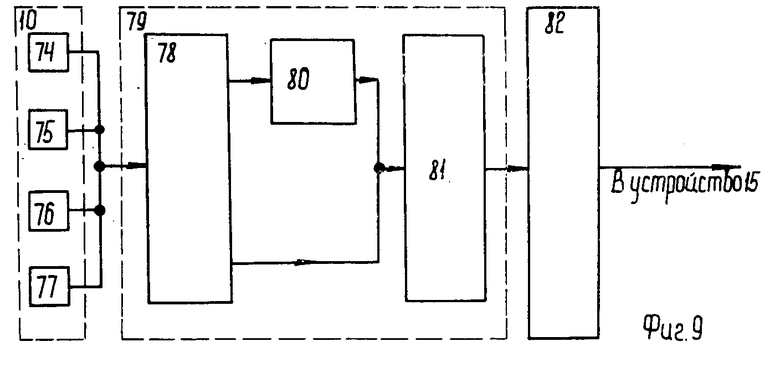

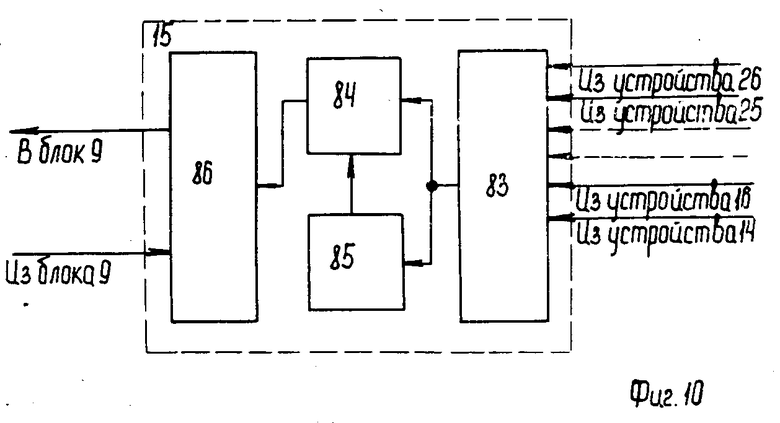

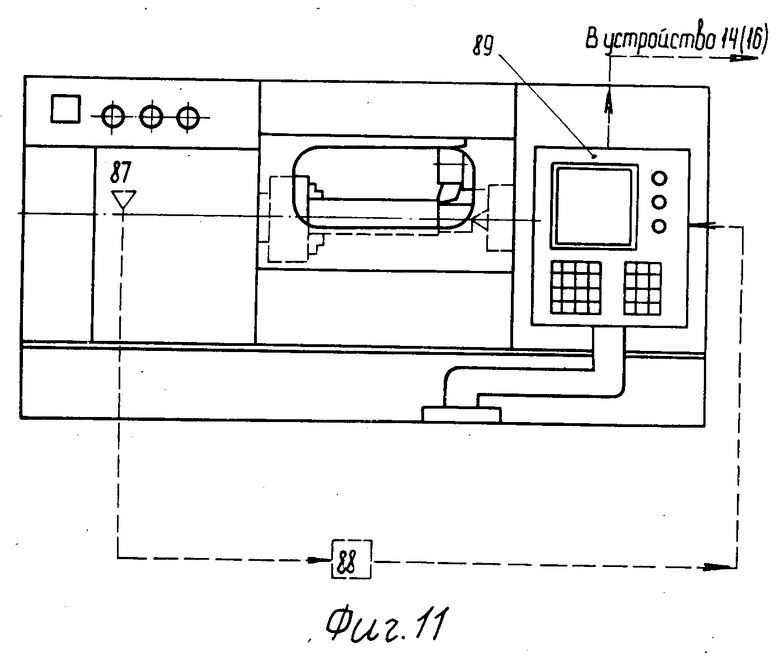

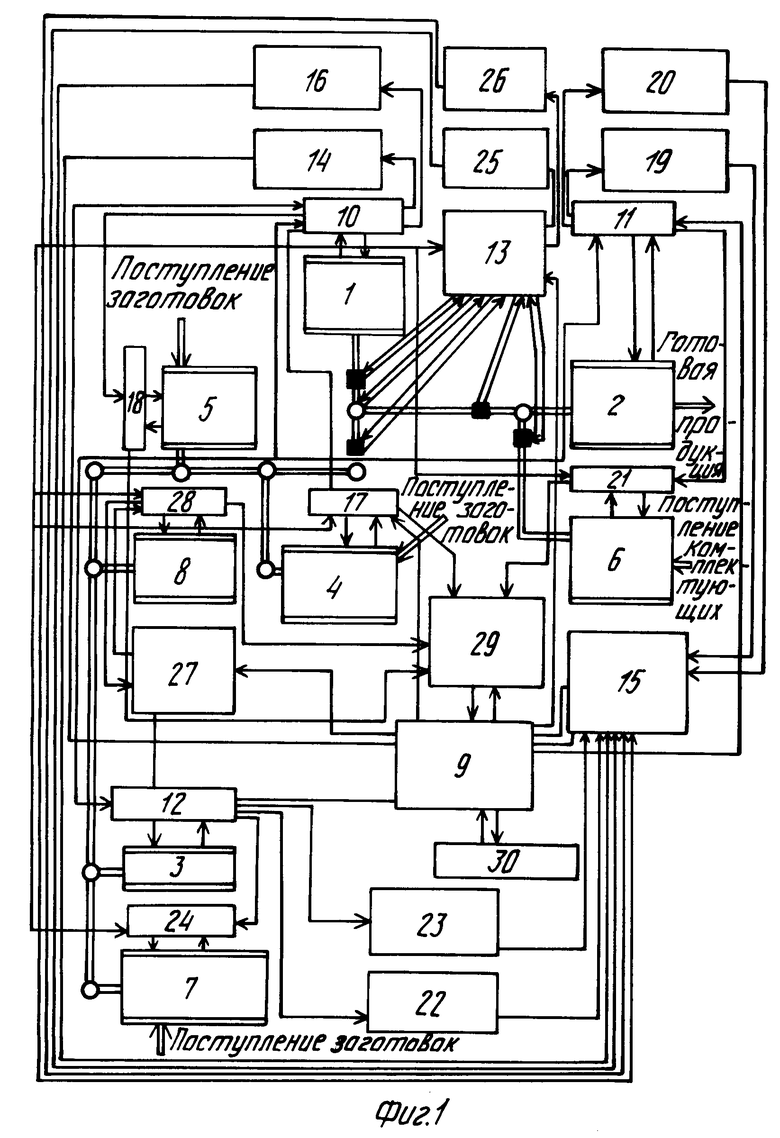

На фиг.1 представлена схема завода; на фиг.2 - схема производственного участка завода; на фиг.3 - тележка, загружающая детали на рабочий стол станка; на фиг.4-6 - варианты расположения подводящих путей; на фиг.7 - гнездовое расположение оборудования разных технологических переделов на разных транспортных магистралях завода; на фиг.8 - блок-схема устройства учета времени работы оборудования; на фиг. 9 - блок-схема устройства контроля технических параметров оборудования; на фиг. 10 - блок-схема устройства управления ремонтом и техническим обслуживанием оборудования завода; на фиг.11 - станок ГАУ механообработки.

Завод (фиг. 1) содержит несколько производственных участков, например, ГАУ механообработки 1, ГАУ сборки и испытаний 2, инструментальный цех 3, связанных между собой автоматизированной транспортно-накопительной системой. Последняя включает в себя транспортные магистрали и накопители: 4 заготовок и готовых унифицированных деталей, 5 заготовок и готовых спецдеталей, 6 покупных комплектующих, 7 покупных и специнструментов и оснастки, 8 укомплектованных инструментов и оснастки.

Завод содержит также блок 9 координации его функционирования, первый, второй, третий, четвертый выходы которого соединены соответственно с блоком 10 управления ГАУ 1, блоком 11 управления ГАУ 2, блоком 12 управления цехом 3, блоком 13 управления транспортным оборудованием. Первый выход блока 10 соединен через устройство 14 учета времени работы оборудования ГАУ 1 с первым выходом устройства 15 управления ремонтом и техническим оборудованием завода, второй выход - через устройство 16 контроля технических параметров оборудования ГАУ 1 со вторым входом устройства 15, третий выход - с блоком 17 управления накопителя 4, четвертый выход - с блоком 18 управления накопителем 5.

Первый выход блока 11 соединен через устройство 19 учета времени работы оборудования ГАУ 2 с третьим входом устройства 15, второй выход - через устройство 20 контроля технических параметров оборудования ГАУ 2 с четвертым входом устройства 15, третий выход - с блоком 21 управления накопителем 6.

Первый выход блока 12 соединен через устройство 22 учета времени работы оборудования цеха 3 с пятым входом устройства 15, второй выход - через устройство 23 контроля технических параметров оборудования цеха 3 с шестым входом устройства 15, третий выход - с блоком 24 управления накопителем 7.

Первый выход блока 13 соединен через устройство 25 учета времени работы транспортного оборудования с седьмым входом устройства 15, второй выход - через устройство 26 контроля технических параметров транспортного оборудования с восьмым входом устройства 15.

Пятый выход блока 9 соединен с первым входом устройства 27 управления комплектацией инструментов и оснастки по деталям-операциям, первый выход которого соединен со вторым входом блока 12, вторые выход и вход - с блоком 28 управления накопителем 8. Шестой выход блока 9 соединен со вторым входом блока 17, седьмой выход и первый вход - соотственно с девятым входом и выходом устройства 15, восьмой выход и второй вход - с первыми входом и выходом блока 29 анализа обеспеченности заготовками, деталями, комплектующими, инструментами, оснасткой, технологическими данными (включающими управляющие программы, карты маршрутные, операционные, наладки, данные о коррекциях инструмента и оснастки, плановые задания и т.д.).

Второй, третий, четвертый и пятый входы блока 29 соединены соответственно с блоками 17,28,18,21. Блок 9 соединен с блоком внешней адаптации 30 завода двусторонней связью. Блоки 10,11,12, соединены между собой двусторонней связью. Блоки 17,18,21,24,28 соединены с блоком 13 двусторонней связью.

Производственный участок завода (фиг.2) содержит технологическое оборудование, в частности, металлообрабатывающие станки 31,32,33,34,35,36 с программным управлением и продольными рабочими столами 37, расположенные вдоль транспортной магистрали 38 с тележками 39, предназначенными для перегрузки приспособлений-спутников 40 (фиг.3) с деталями, в частности длинномерными станинами 41, между загрузочно-разгрузочной площадкой 42 накопителя 43 и станками. К каждому станку от магистрали проложен подводящий путь 44, соосный центральной оси 45 рабочего стола станка, т.е. его продольным базирующим направляющим 46. Магистраль соосна центральной оси 47 площадки 42 склада. Колея в1 магистрали 38 и путей 44 превышает габаритную ширину в2 загрузочно-разгрузочных площадки 42 склада и части, например, стола 37 станков. Магистраль 38 и пути 44 охватывают соответственно площадку 42 и столы 37.

На каждой тележке выполнен портал 48 с захватами 49. Тележки выполнены самоходными.

На пересечении магистрали и подводящих путей смонтированы поворотные платформы 50. Пути 44 (и соответственно станки) расположены, в частности, попарно группами с общими поворотными платформами 50 и под углом 90о к магистрали.

Каждое устройство учета времени работы оборудования (УВР) содержит блок 51 определения параметров потоков отказов, накопитель 52 информации и блок 53 оперативной памяти, включающий логические элементы 54...59 и субблоки 60...63 памяти и 64...67 определения затрат времени. Запоминающие входы субблоков 60...63 соединены через элементы 54,55 с генераторами 68...73 информационных сигналов, а выходы - через элементы 56...59 со входами субблоков 64...67, первые выходы которых соединены с входами гашения памяти субблоков 60...63, а вторые выходы - через блок 51 с накопителем 52.

Каждое устройство контроля технических параметров оборудования (КТП) содержит генераторы информационных сигналов, например, 74...77, соединенные с субблоком 78, коммутации блока 79 регистрации технических параметров оборудования, первый выход которого соединен непосредственно, а второй выход - через аналого-цифровой преобразователь 80 с фильтром 81 случайных помех, выход которого соединен с накопителем 82 информации.

УР 15 содержит блок 83 коммутации, выход которого соединен с первым входом компаратора 84 и входом блока 85 уставок, выход которого соединен со вторым входом компаратора 84, соединенного со входом блока 86 формирования управляющих команд.

В качестве одного из генераторов информационных сигналов 68...77 может, в частности, служить датчик 87 (фиг.11), установленный на станке ГАУ механообработки и соединенный через модулятор 88 и УЧПУ 89 с устройством 14 (16).

В качестве блоков 10,11 и устройства 27 можно использовать ПЭВМ типа IBM PC/AT-286 (США), блоков 9,12,29 - ПЭВМ типа IBM PC/AT-386 (США), в качестве блока 13 - комплект из ПЭВМ типа IBM PC/AT-286 и программируемого логического контроллера (ПЛК) типа ТСМ-51 (Россия), в качестве блоков 17,18,21,24,28 - комплект из ПЭВМ типа IBM PC/AT-286 и ПЛК типа FPC-606 (Австрия).

Завод работает следующим образом.

В блок 9 из блока 30 поступает производственная программа на основе заказа, например, на изготовление станков различных моделей: нескольких унифицированных и одного специального; все станки предназначены для решения конкретной технологической задачи, с оригинальным комплектом оснастки, инструмента и управляющих программ ЧПУ.

Однако специальный станок имеет некоторое количество узлов, характерных только для данного станка, и поэтому их изготовление должно быть строго индивидуальным и выполняться по специальному заказу.

Унифицированный станок комплектуется деталями и узлами, находящимися, как правило, в накопителях (за исключением крупногабаритных деталей типа станин, которые всегда изготавливаются по заказу).

Блок 9 проводит анализ производственной программы и оценку выполнимости по производственным мощностям и обеспеченности материально-техническими ресурсами (заготовками, инструментом, оснасткой, материалом и пр.). С учетом сведений о содержимом накопителей 4,5,6,7,8 определяется потребность в материально-технических ресурсах, которые в виде заявок передается в блок 30. Блок 30 формирует и согласовывает с блоком 9 график поставок ресурсов, после чего производственная программа считается согласованной. В противном случае (при невозможности выполнения программы по объективным причинам) блок 30 готовит измененный вариант производственной программы.

Номенклатура производства ГАУ 1, цеха 3, кроме ГАУ 2, где сборка осуществляется в соответствии с заданной производственной программой, разбивается на три группы:

- часто используемые полуфабрикаты, готовые детали и узлы, по которым поддерживают объем страховых запасов не ниже нормативного;

- редко используемые полуфабрикаты, готовые детали и узлы, изготавливаемые по конкретным заказам;

- крупногабаритные детали (типа станин), изготавливаемые по конкретным заказам в ритме сборки, независимо от уровня унификации.

Страховые запасы могут храниться как в центральных складах (не показано), так и накопителях ГАУ 1,2, цеха 3. В случае востребования страховой запас подлежит восстановлению до нормального уровня в регламентированные сроки.

С учетом данных о состоянии оборудования ГАУ 1,2, цеха 3, его фактической загрузки, заявок на проведение профилактических и ремонтных работ, блок 9 рассчитывает график выпуска продукции для ГАУ 2, величины страховых запасов для ГАУ 1, цеха 3.

Одновременно, блок 9 передает в блоки 17,18,21,24,28 график планируемых поставок на завод, служащий разрешением для приема материально-технических ресурсов и размещения их в накопителях.

Затем в блоке 29 осуществляется проверка фактической обеспеченности производственной программы и только после этого план-график выпуска продукции передается в блок 11 управления ГАУ 2, где определяется перечень компонентов, требуемых для выполнения задания. При этом необходимые данные по маршрутной и операционной технологии загружаются из центра подготовки технологий и управляющих программ (не показано) по команде блока 9 в блоки 10,11,12. По этим данным определяются источники поставки необходимых ресурсов (комплектующих, заготовок, инструмента и т.д.), которыми могут быть накопители 4...8 или непосредственно производственные участки: ГАУ 1, цех 3, изготавливающие продукцию по конкретным заявкам.

Если источником поставки является накопитель унифицированных деталей, например, 4, то его блок 17 управления отчитывается о выполнении программы доставкой требуемых ресурсов (если они имеются) или переадресовывает заявку дальше - источнику поставки в накопитель.

Если источником поставки (неунифицированных деталей) является производственный участок, например, ГАУ 1, то его блок 10 управления анализирует полученную программу, согласовывает ее с заказчиком - блоком 11 ГАУ 2, запрашивает, например, у блоков 17,18,28 накопителей 4,5,8 необходимые ресурсы, ГАУ 1 их получает, выполняет задание и отчитывается перед участком-заказчиком ГАУ 2, передавая ему производственную продукцию.

В случае отказа ГАУ 1 от выполнения полученной заявки, вызванного объективными причинами, блок 9 корректирует производственную программу ГАУ 2 или находит иное приемлемое решение.

Изготовленные детали и узлы (комплекты инструмента и т.д.) направляются заказчику (в накопитель для пополнение израсходованного страхового запаса, либо непосредственно на участок-заказчик).

Управление ТН осуществляют блоки 17,18,21,24,28 и 13, выполняющие следующие основные функции:

- управление транспортированием предметов и средств труда между складами, накопителями и участками, а при необходимости и между участками;

- управление складированием, включая прием и выдачу грузов, комплектацию, формирование транспортных партий и пр.;

- управление транспортированием и накоплением предметов и средств труда на производственных участках, включая прием грузов на участок, перекладку грузов на внутриучастковые грузоносители (спутники, палеты), доставку грузоносителей и непосредственно грузов на рабочие места и возврат их в участковый накопитель, перекладку обработанных деталей в межучастковые грузоносители и отправку на другой участок или в накопитель;

- оптимизацию последовательности выполнения запросов.

Доставка грузов на завод производится по заявкам блока 9. При получении груза блок 17 (18,21,24,28) связывается с блоком 9 и получает разрешение на прием груза (допускается также предварительная передача из блока 9 в блок 17 (18,21,24,28) перечня ожидаемых грузов). Грузы при необходимости распаковываются и расконсервируются. Формируются партии хранения (одна партия - один грузоноситель, если заранее известны размеры транспортных партий, то партия хранения совпадает с транспортной). Затем из склада (накопителя) вызываются пустые или частично заполненные грузоносители, в них укладываются грузы и загружаются в склад (накопитель). При необходимости отправить груз из завода соответствующее требование (список требований) направляется из блока 9 в блок 17 (18,21,24,28). В накопителях производят комплектацию отправляемого груза и подготовку к отправке его за пределы завода.

Транспортирование грузов между участками и накопителями осуществляется следующим образом. Блок 10 (11,12) управления участка обращается к блоку 13, который, получив запрос, передает его блоку 17 (18,21,24,28). Последний проверяет возможность реализации запроса и формирует цепочку действий, требуемых для исполнения запроса (формирование транспортных партий, комплектация и пр. ). Затем блок 17 (18,21,24,28) сообщает блоку 13 о готовности выполнить полученный запрос и, получив от блока 13 подтверждение, выгружает грузоносители из накопителя 4 (5,6,7,8) в зону загрузки транспортных тележек. Тележки доставляют требуемые грузы на соответствующий участок. Поскольку каждая из подсистем фиксирует прохождение запросов от участков к накопителям, она имеет возможность контролировать прохождение грузов в обратном направлении: от накопителей на участки. Аналогичным образом осуществляется транспортирование грузов с участков в накопители.

Для обеспечения правильности функционирования транспортных потоков используют кодирование грузоносителей при помощи, например, этикеток со штриховым кодом, содержащих уникальное (неповторяющееся) имя грузоносителя.

При поступлении информационного сигнала (например "Пуск программы") от УЧПУ 89 станка (фиг.11) через модулятор 88 на устройство учета времени работы оборудования УВР 14 (фиг.1) этот сигнал, во-первых подается на вход логического элемента, например 54, (фиг.8) и с выхода этого элемента - на второй вход логического элемента 56, что необходимо для определения затрат рабочего времени в промежутке между предыдущим сигналом и только что поступившим сигналом "Пуск программы"., во-вторых сигнал подается на вход субблока памяти 62, где этот сигнал запоминается и подается на первый вход логического элемента 58. После этого от УЧПУ станка через УВР может поступить сигнал "Стоп" или "Конец программы", который подается на вход логического элемента 55 и с выхода этого элемента - на второй вход логического элемента 58. При этом в субблоке 66 определяется наработка станка по управляющей программе в интервале времени между сигналами "Пуск" и "Стоп" или "Конец программы", которая запоминается в накопителе 52. Кроме этого на вход соответствующего субблока памяти 62 подается сигнал, необходимый для определения затрат рабочего времени в промежутке между последним сигналом "Стоп" или "Конец программы" и любым последующим сигналом.

При поступлении информационного сигнала (например "Температура подшипника шпинделя") от датчика 87 через модулятор 88 и УЧПУ станка (фиг.11) на один из входов 74...77 устройства контроля технических параметров оборудования 16 (фиг.1) субблок коммутации 78 (фиг.9) подключает этот вход через аналогоцифровой преобразователь АЦП 80 к фильтру случайных помех 81. После фильтрации информационный сигнал поступает на вход накопителя информации 82.

Информация о затратах рабочего времени из накопителя 52 (фиг.8) и технических параметрах оборудования - из накопителя 82 (фиг.9) поступает на вход устройства управления ремонтом и техническим обслуживанием оборудования 15 (фиг.1). Блок коммутации 83 этого устройства (фиг.10) поочередно по заданной программе подключает выходы накопителей 52 и 82 к входу компаратора 84 и одновременно выбирает соответствующее предельное значение из блока уставок 85, которое подается на второй вход компаратора 84. В компаратора 85 определяется момент времени, когда требуется подать команду на выполнение операции по техническому обслуживанию или ремонту, выбранной блоком коммутации единицы оборудования. Эта информация подается на вход блока выработки управляющих команд 86, в котором формируются команды управления процессом технического обслуживания и ремонта.

Сформированные команды поступают в блок 9 координации функционирования АЗ (фиг.1), откуда они распределяются по соответствующим службам АЗ.

Таким образом блок 9, получив информацию от устройств 14,16,19,20,22,23,25,26 о техническом состоянии оборудования и фактической его загрузке (от блока 29) планирует техническое обслуживание и планово-предупредительный ремонт, совмещая его, по возможности, с простоями по организационным и другим причинам.

На уровне производственного участка (фиг.2) работа осуществляется следующим образом.

В исходном положении накопитель 43 загружен спутниками 40 с обрабатываемыми станинами 41, а один из них установлен на площадке 42, рабочие столы станков свободны и выдвинуты в позицию загрузки спутниками, тележки находятся на магистрали.

Ближайшая к накопителю тележка подъезжает к площадке 42 и захватывает захватами 49 спутник. Тележка подъезжает к пересечению магистрали с подводящим к заданному станку путем 44, наезжает на поворотную платформу 50, которая посредством привода (не показано) разворачивает тележку в направлении к пути 44. Тележка по этому пути подъезжает к станку и наезжает на его стол 37. При этом портал 48 проезжает над столом и останавливается в заданном месте. Захваты опускают спутник на базирующие направляющие 46 стола станка и освобождают спутник. Тележка возвращается по пути 14 и магистрали к накопителю за новым спутником с обрабатываемыми станинами. Спутник фиксируют на столе станка, перемещают стол в позицию обработки и обрабатывают станины 41. Одновременно та же или другая тележка осуществляет перегрузку очередного спутника со станинами из накопителя на второй станок и т.д. По окончании обработки любая свободная тележка подъезжает к первому станку, забирает расфиксированный спутник с обработанными станинами и перегружает его в накопитель.

Установка и снятие спутников с базирующих направляющих рабочих столов станков путем соответственно опускания и подъема позволяет снизить износ этих направляющих и направляющих самих спутников, повысить точность обработки деталей, а также надежность и долговечность технологического оборудования.

В отличие от описанного подъездные пути могут быть расположены под любыми углами к магистрали (фиг.4,5,6).

Расположение подводящих путей группами позволяет более эффективно использовать каждую тележку; загрузив спутником с деталью один из станков группы, свободная тележка переезжает к другому станку группы, закончившему обработку, разгружает его и только после этого перемещается по магистрали к накопителю. Этим сокращаются лишние перемещения данной тележки по магистрали, достигается сокращение количества компонентов системы управления транспортными тележками.

Помимо описанной механообработки предложение может быть использовано и в других технологических переделах завода с расположением соответствующего оборудования как вдоль общей транспортной магистрали так и вдоль отдельных магистралей, соединенных описанными поворотными платформами.

Например, (фиг.7) вдоль одной магистрали 90 расположена по меньшей мере одна группа технологического оборудования, состоящая из металлообрабатывающих станков 91,92 с продольными рабочими столами 93,94 соответственно для предварительной и финишной обработки, установки для термообработки, включающей продольный загрузочно-разгрузочный стол 95 и установленный на напольной портальной тележке 96 нагреватель, и установки для вибростабилизации, включающей продольный загрузочно-разгрузочный вибростол 97 с вибратором 98.

Вдоль второй магистрали 99 расположена другая по меньшей мере одна группа технологического оборудования, состоящая из трех установок для сборки, включающих продольные загрузочно-разгрузочные столы 100,101,102, и моечной установки, включающей продольный загрузочно-разгрузочный стол 103 и напольную тележку 104 с кожухом.

Магистрали 90,99 соединены поворотной платформой 50. Тележки 96,104 установлены на продолжении подводящих путей к соответственно столам 95,103 или на путях с той же колеей. У всех поворотных платформ 50 установлены датчики 105 положения тележек 39, соединенные с блоком 13. Такие датчики установлены также у загрузочно-разгрузочных столов технологического оборудования и площадки накопителя (не показано).

В отличие от описанного завод работает следующим образом. По командам, поступающим от блока 13, тележка 39 устанавливает обрабатываемую станину на стол 93 станка 91, который производит ее предварительную обработку, например, фрезерование. Тележка переустанавливает станину на стол 95, тележка 96 проезжает над станиной, а нагреватель производит ее термообработку.

Тележка переустанавливает станину на вибростол 97 и вибратор 98 производит ее вибростабилизацию. Тележка переустанавливает станину на стол 94 станка 92, который производит ее финишную обработку, например, шлифование.

Тележка перемещает станину с магистрали 90 посредством поворота по команде блока 13 платформы 50 на магистраль 99, устанавливает станину на стол 103, тележка 104 проезжает над станиной, закрывая ее кожухом, производится мойка станины.

Тележка переустанавливает станину на стол 100, на нее монтируют другие узлы и детали станка. В случае полной сборки станка его перемещают в позицию очередного технологического передела, например, окраски, а в случае частичной сборки - предварительно на столы 101,102 для ее окончания.

Все тележки являются общим транспортным средством на производственной площади всего завода, могут обслуживать все или большую часть заводского технологического оборудования.

Таким образом по сравнению с прототипом предложение позволяет за счет интеграции повысить оперативное управление эксплуатацией технологического оборудования, сокращение объема незавершенного производства и времени перехода на выпуск продукции измененной номенклатуры на заводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 1992 |

|

RU2034684C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ РЕЗАНИЯ | 1990 |

|

RU2014167C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2033903C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ТОКОМ ПРИ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКЕ | 1993 |

|

RU2074067C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 1987 |

|

RU1612456C |

| СПОСОБ ДИАГНОСТИКИ ВОЗНИКНОВЕНИЯ ЗАТОРМОЖЕННОГО СЛОЯ | 1990 |

|

RU2014168C1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1990 |

|

RU2027554C1 |

| ПРОГРАММНО-УПРАВЛЯЕМЫЙ ПЛАНСУППОРТ | 1990 |

|

RU2027577C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1992 |

|

RU2037648C1 |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1989 |

|

RU2077412C1 |

Использование: создание автоматизированных производств, в частности автоматизированных заводов. Сущность изобретения: завод включает гибкий автоматизированный участок (ГАУ) механообработки 1, ГАУ сборки и испытаний 2, инструментальный цех 3, накопители заготовок и готовых унифицированных и спецдеталей 4, 5, комплектующих 6 укомплектованных 8, а также покупных и специальных инструментов и оснастки 7, связанные между собой автоматизированной транспортно - накопительной системой. Завод содержит блок 9 координации функционирования завода, соединенного с блоком 29 анализа обеспеченности заготовками, деталями, комплектующими, инструментами, оснасткой, технологическими данными, блоками 10, 11, 12, 17, 18, 13 управления обоими ГАУ, цехом, накопителями и транспортным оборудованием соответственно и устройством 15 управления ремонтом и техническим обслуживанием оборудования. 10 з.п. ф-лы, 11 ил.

| Сборник научных трудов ЭНИМС | |||

| М., 1991, с.15-26. |

Авторы

Даты

1995-03-27—Публикация

1992-07-21—Подача