Изобретение относится к обработке материалов резанием и может быть использовано в машиностроении, судостроении, ракетостроении, деревообрабатывающей промышленности при фрезеровании пенопластов полимеров и других материалов.

Наиболее близким из известных технических решений является способ обработки материалов резанием, при котором на материал воздействуют двумя инструментами в двух взаимно перпендикулярных плоскостях, одна из которых параллельна обработанной поверхности, а вторая - перпендикулярна ей [1].

Недостатком известного способа является отсутствие эффекта скользящего резания, что приводит к снижению качества и производительности при обработке материалов. Для реализации этого способа необходимо в процессе обработки периодически выполнять дополнительный проход в перпендикулярной плоскости, что снижает производительность обработки. Способ практически невозможно применить для торцового фрезерования материалов.

Целью изобретения является повышение производительности и улучшение качества обработанной поверхности.

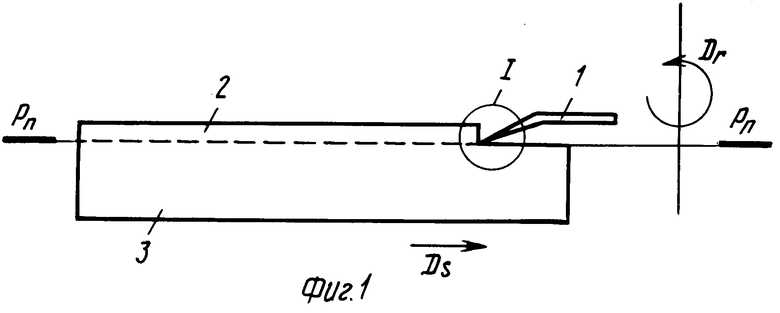

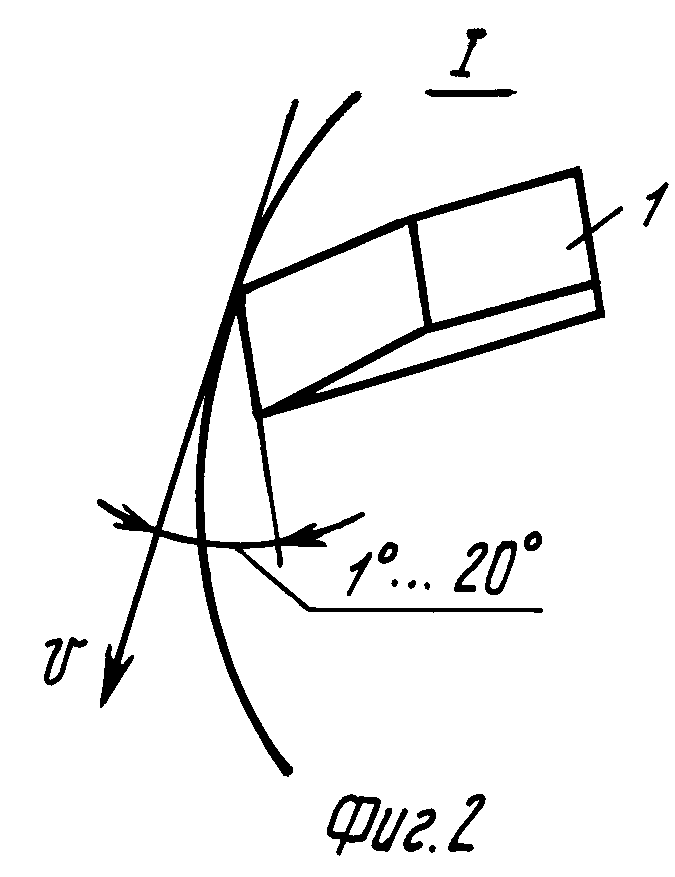

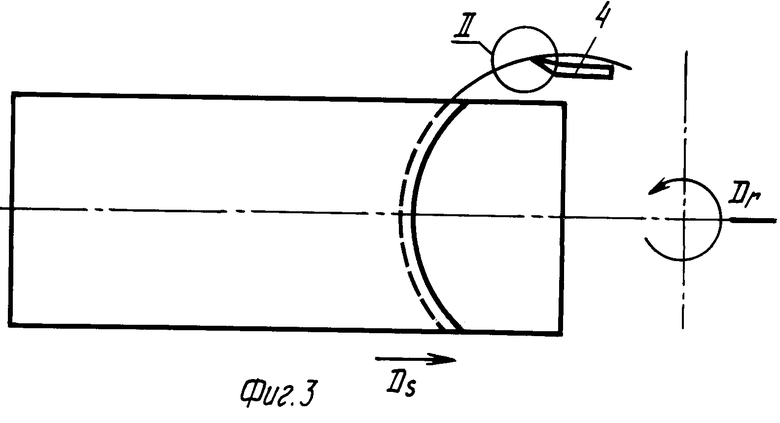

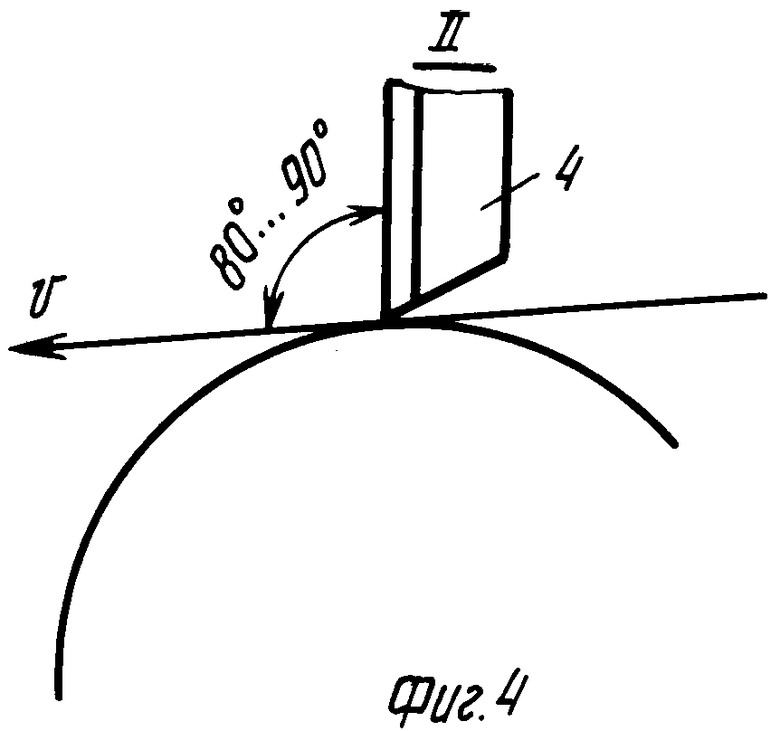

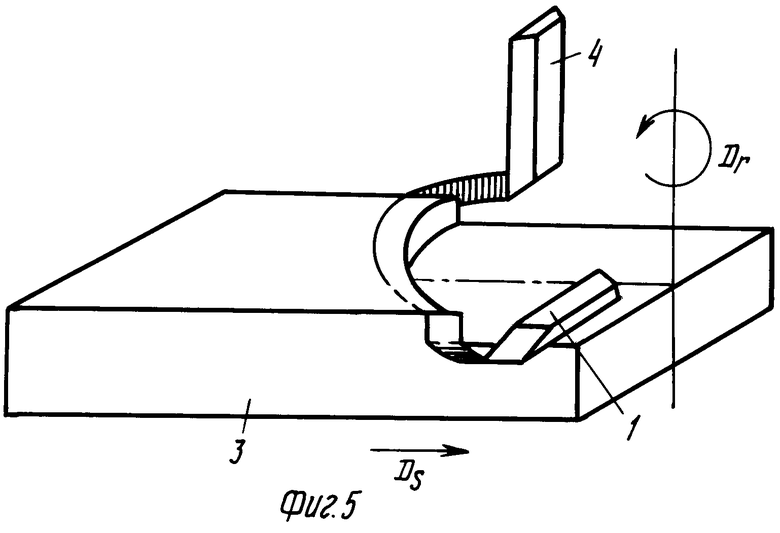

На фиг.1 показана схема работы ножа в плоскости, параллельной обработанной поверхности; на фиг.2 - угол между режущей кромкой ножа и направлением скорости главного движения резания; на фиг.3 - схема работы ножа в плоскости, перпендикулярной обработанной поверхности; на фиг.4 угол между режущей кромкой ножа, работающего в плоскости, перпендикулярной обработанной поверхности, и направлением скорости главного движения резания; на фиг.5 - схема последовательной работы ножей в двух взаимно перпендикулярных плоскостях.

Способ обработки резанием материалов заключается в следующем.

Нож 1, режущая кромка которого составляет с направлением скорости главного движения резания угол 1-20о, прорезает припуск 2 заготовки 3 в плоскости, параллельной обработанной поверхности. Нож 4, режущая кромка которого составляет с направлением скорости главного движения резания угол 80-90о, отрезает надрезанную часть на глубине не более глубины резания первого ножа. Таким образом отделяют срезаемый слой от заготовки. Далее рабочие циклы ножей повторяются. Угловые параметры ножей и режим резания выбирают в зависимости от свойств обрабатываемого материала.

Угол между режущей кромкой ножа, работающего в плоскости, параллельной обработанной поверхности и направлением скорости главного движения резания выбран в пределах 1-20о с целью существенного повышения качества обработанной поверхности и производительности процесса резания.

Указанный интервал значений угла обеспечивает известный эффект скользящего резания, который улучшает качество обработанной поверхности материала, а в связи с резанием в двух взаимно перпендикулярных плоскостях существенно повышается и производительность обработки.

При угле, равном 1о, достигается максимальный эффект скользящего резания, при котором обеспечиваются наивысшее качество обработанной поверхности и наименьшая производительность для данного условия. Если угол меньше 1о, то резание практически неосуществимо, а при угле, равном 0о, неосуществимо и теоретически, так как режущая кромка совпадает с направлением скорости главного движения резания. В этой связи будет скольжение, но не резание.

При угле, равном 20о, скольжение кромки по поверхности резания меньше, чем в предыдущем случае, но достаточное для обеспечения высокого качества обработанной поверхности. При этом можно существенно увеличить скорость движения подачи и таким образом достигнуть большей производительности обработки. Увеличение угла более 20о приводит к резкому снижению качества обработанной поверхности. У полимера образуются дефекты в виде вырывов и сколов, а у металлов шероховатость по параметру Rа увеличивается в 2-3 раза.

Нож 1 контактирует с обработанной поверхностью и решает главную задачу по обеспечению ее качества.

Угол между режущей кромкой ножа, работающего в плоскости, перпендикулярной поверхности и направлением скорости главного движения резания, выбран в пределах 80-90о с целью возможности осуществления резания. Этот нож по существу выполняет вспомогательную функцию, связанную с отделением надрезанного слоя.

При угле, равном 90о, достигается наибольшая глубина резания, а следовательно, и наибольшая производительность. Если угол больше 90о, то резание неосуществимо. При угле, равном 80о, глубина резания достаточная для практического применения, а с уменьшением величины угла глубина резко падает и при 0о резание неосуществимо.

Нож 4, режущая кромка которого составляет с направлением скорости главного движения резания угол 80-90о, прорезает канавку в плоскости, перпендикулярной обработанной поверхности, на глубине не более глубины резания ножа 1. Нож 1 скользящим резанием срезает материал в плоскости, параллельной обработанной поверхности. Таким образом отделяется от заготовки слой материала. Далее рабочие циклы ножей повторяются.

Ножи 1, 4 работают независимо друг от друга, каждый в своей плоскости, и изложенный выше эффект повторяется при любом сочетании углов в указанных интервалах 1-20о и 80-90о.

П р и м е р 1. Для реализации предложенного способа изготовлен специальный режущий инструмент, который обрабатывал пенопласт ППУ-306Н. Геометрические параметры инструмента: передний угол γ=70о, задний угол α =10o, угол заострения β =10о. Режим резания: скорость главного движения резания V=2,6 м/с, скорость движения подачи Vs=200 мм/мин, глубина резания tр=6 мм.

Процесс резания осуществляют следующим образом.

Сообщают вращательное движение инструменту и поступательное движение заготовке.

Ножом, установленным режущей кромкой к направлению скорости главного движения резания под углом 10о, прорезают заготовку в плоскости, параллельной обработанной поверхности, на глубине 6 мм.

Ножом, установленным режущей кромкой к направлению скорости главного движения резания под углом 85о, отрезают надрезанную часть в плоскости, перпендикулярной обработанной поверхности, на глубине 4 мм. Отделение срезаемого слоя происходит в результате указанных действий ножей с последующим надломом стружки. Далее рабочие циклы повторяются. На обработанной поверхности вырывы и сколы отсутствуют.

П р и м е р 2. Режим резания и геометрические параметры инструмента не изменяли.

Ножом, установленным к направлению скорости главного движения резания под углом 20о, прорезают заготовку из пенопласта в плоскости, параллельной обработанной поверхности.

Ножом, установленным к направлению скорости главного движения резания 90о, отрезают надрезанную часть в плоскости, перпендикулярной обработанной поверхности. На обработанной поверхности вырывы и сколы отсутствуют.

П р и м е р 3. Режим резания: скорость главного движения резания 2,6 м/с, скорость движения подачи Vs=20 мм/мин, глубина резания tр=4 мм.

Ножом, установленным к направлению скорости главного движения резания под углом 1о, прорезают припуск в плоскости, параллельной обработанной поверхности.

Ножом, установленным к направлению скорости главного движения резания под углом 80о, отрезают надрезанную часть материала на глубине 2 мм. Таким образом отделяют срезаемый слой. Обработанная поверхность без вырывов и сколов.

Причем возможна обработка и других материалов с таким расположением инструментов, например дерева, металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец для обработки полимерных материалов | 1985 |

|

SU1351803A1 |

| Инструмент для механической обработки материалов | 2016 |

|

RU2643994C2 |

| Режущий инструмент | 1983 |

|

SU1152723A1 |

| Режущий инструмент | 1985 |

|

SU1298088A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2005 |

|

RU2287039C2 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 1991 |

|

RU2019939C1 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 1991 |

|

RU2019938C1 |

| Торцово-коническая фреза | 1983 |

|

SU1142281A1 |

| СПОСОБ ГЛУБОКОГО СВЕРЛЕНИЯ ОТВЕРСТИЙ | 1991 |

|

RU2045371C1 |

| Устройство для обработки диэлектрических покрытий металлических изделий | 1986 |

|

SU1371804A1 |

Изобретение относится к обработке материалов резанием и может быть использовано в машиностроении, судостроении, ракетостроении, при фрезеровании пенопластов и других полимеров. Цель повышение производительности и улучшение качества обработанной поверхности. Для этого угол между главной режущей кромкой и направлением скорости главного движения резания ножа для резки в плоскости, параллельной обработанной поверхности, выбирают в пределах 1 - 20°. Угол между главной режущей кромкой и направлением скорости главного движения резания ножа для резки в плоскости, перпендикулярной к обработанной поверхности, выбирают в пределах 80 - 90°. Глубина резания этого ножа не более глубины резания другого ножа. 5 ил.

СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ РЕЗАНИЕМ, при котором на метериал воздействуют двумя инструментами в двух взаимно перпендикулярных плоскостях, одна из которых параллельна обработанной поверхности, а другая - перпендикулярна к ней, отличающийся тем, что, с целью повышения производительности и улучшения качества обработанной поверхности, угол между главной режущей кромкой и направлением скорости главного движения резания ножа для резки в плоскости, параллельной обработанной поверхности, выбирают в пределах 1-20o, а угол между главной режущей кромкой и направлением скорости главного движения резания ножа для резки в плоскости, перпендикулярной к обработанной поверхности, выбирают в пределах 80-90o, и глубина резания этого ножа не более глубины резания другого ножа.

| Устройство для механической обработки деталей из упругих материалов | 1981 |

|

SU939283A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-03-27—Публикация

1989-11-24—Подача