Изобретение относится к области керамической технологии высокоогнеупорного термостойкого материала из диоксида циркония, который может быть использован для изготовления футеровки ловушек ядерных реакторов, разнообразных высокотемпературных печей, в том числе высокочастотных тиглей для плавки металлов и выращивания монокристаллов, огнеприпаса для обжига высокоогнеупорных изделий, специальных изделий для систем высокого давления, элементов футеровки систем, работающих при температурах до 2500°С.

Известный состав содержит 60% электроплавленного диоксида циркония фракции 2-0,5 мм, 10% фракции <0,09 мм и 30% моноклинного диоксида циркония с размером частиц менее 3 мкм [2].

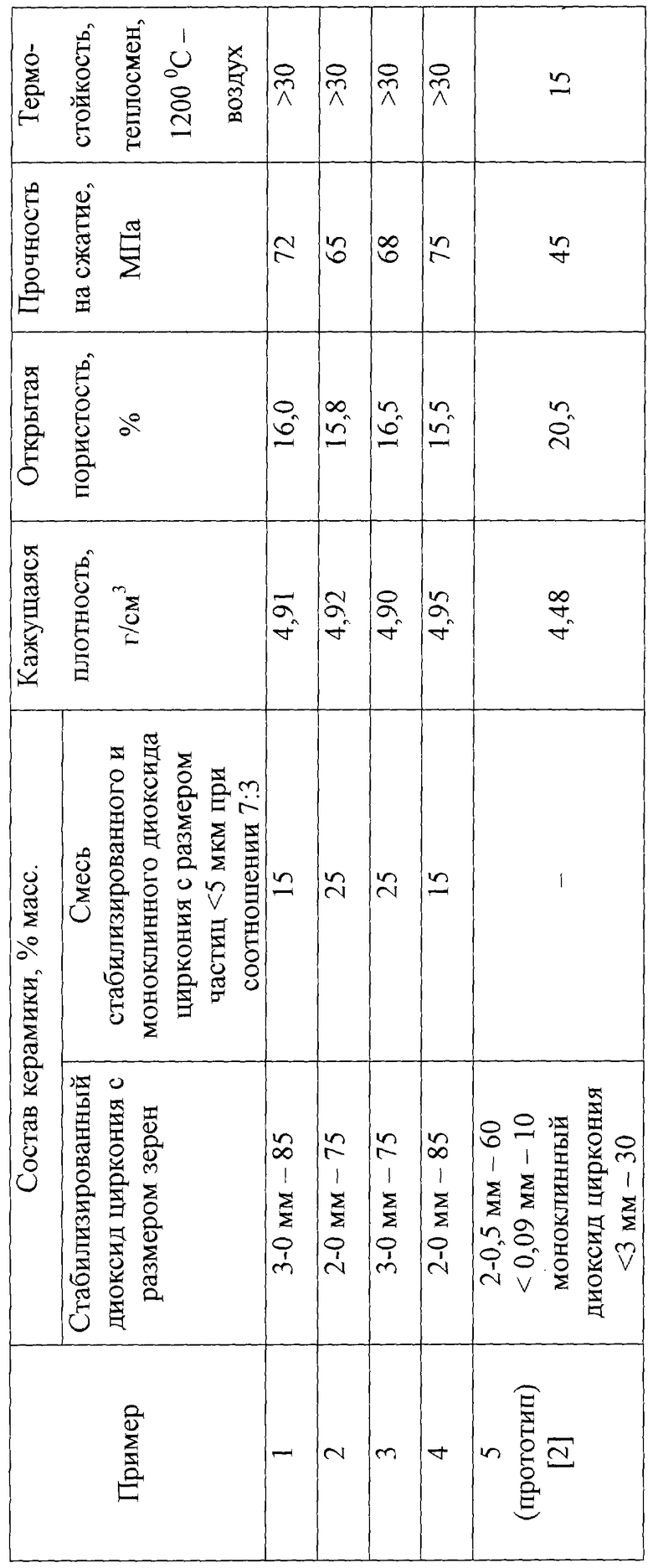

Известный материал имеет кажущуюся плотность 4,48 г/см3, открытую пористость 20,5%, прочность на сжатие 45 МПа и термостойкость 15 теплосмен.

Техническая задача состоит в повышении всех показателей свойств огнеупорного материала из зернистого диоксида циркония для повышения стабильности его службы во всех применяемых условиях.

Технический результат достигается тем, что для изготовления изделий используют состав зернистого строения, включающий электроплавленный стабилизированный диоксид циркония и дисперсную связку, состоящую из смеси дисперсных порошков стабилизированного и моноклинного диоксида циркония, отличающийся тем, что он имеет следующее соотношение компонентов, мас.%:

Стабилизированный диоксид циркония

непрерывного зернового состава с

максимальным размером зерен 2-3 мм при

содержании зерен менее 0,15 мм 15-20% - 75-85

Смесь порошков стабилизированного и

моноклинного диоксида циркония с размером - 15-25

зерен менее 5 мкм при соотношении 7:3

Порошки перемешивают всухую в принятом соотношении в шаровой мельнице в присутствии мелющих тел при соотношении материал : мелющие тела 1:1. В качестве временной технологической связки вводят раствор ССБ или ПВС.

В зависимости от толщины изделия максимальный размер зерен электроплавленного диоксида циркония может составлять от 2 до 3 мм, чтобы обеспечить соответствующую укладку частиц при прессовании для получения максимальной плотности.

После высушивания изделий до влажности <0,5% их обжигают в воздушной среде при температуре не ниже 1650°С для обеспечения заданных свойств.

По плотности, пористости и прочности на сжатие заявляемый материал заданного зернового и шихтового состава превышает все данные по свойствам, имеющиеся в литературе при использовании одинаковых параметров технологии [1-3].

Конкретные составы керамики и их свойства приведены в таблице.

Литература

1. Огнеупоры 1971, №3, с.32-36

2. Огнеупоры 1974, №1, с.43-50

3. Д.С.Рутман, Ю.С.Торопов, С.Ю.Плинер и др. Высокоогнеупорные материалы из диоксида циркония. - М.: Металлургия, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕРМОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031886C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2336245C1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2494077C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

Изобретение относится к области керамической технологии получения высокоогнеупорного термостойкого материала из диоксида циркония, который может быть использован для изготовления футеровки ловушек ядерных реакторов, высокотемпературных печей, тиглей для плавки металлов и выращивания монокристаллов, огнеприпаса для обжига высокоогнеупорных изделий, специальных изделий для систем высокого давления, элементов футеровки систем, работающих при температурах до 2500°С. Керамический материал получен из шихты, включающей 75-85 мас.% электроплавленного стабилизированного диоксида циркония непрерывного зернового состава с максимальным размером зерен 2-3 мм, в котором содержание зерен менее 0,15 мм составляет 5-20%; и 15-25 мас.% дисперсной связки, состоящей из смеси порошков стабилизированного и моноклинного диоксида циркония с размером зерен менее 5 мкм при соотношении 7:3. Полученный материал обладает высокими физико-химическими свойствами, в частности имеет плотность 4,90-4,95 г/см3, пористость 15,5-16,5%, прочность на сжатие 65-75 МПа и термостойкость более 30 теплосмен. 1 табл.

Состав шихты для изготовления керамического материала зернистого строения, включающий электроплавленный стабилизированный диоксид циркония и дисперсную связку, состоящую из смеси дисперсных порошков стабилизированного и моноклинного диоксида циркония, отличающийся тем, что он имеет следующее соотношение компонентов, мас.%:

Стабилизированный диоксид циркония непрерывного

зернового состава с максимальным размером зерен 2-

3 мм при содержании зерен менее 0,15 мм 15-20% 75-85

Смесь порошков стабилизированного и моноклинного

диоксида циркония с размером зерен менее 5 мкм при

соотношении 7:3 15-25

| КАРАУЛОВ А.Г | |||

| О технологии производства термостойких огнеупоров зернистого строения из двуокиси циркония, стабилизированной СаО | |||

| Огнеупоры, 1974, №1, с.43-50 | |||

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU285579A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ улучшения сенокосов и пастбищ | 1987 |

|

SU1464923A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| КАРАУЛОВ А.Г | |||

| и др | |||

| Применение огнеупоров из двуокиси циркония для футеровки высокотемпературных индукционных печей | |||

| Огнеупоры, 1971, №3, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

2005-04-10—Публикация

2002-07-04—Подача