Группа изобретений относится к авиационной, ракетно-космической промышленности и может быть использована при создании деталей из конструкционных материалов, в частности для изготовления широкополосных антенных обтекателей гиперзвуковых ракет, обладающих низкой диэлектрической проницаемостью в широком диапазоне температур и малым удельным весом.

Известен способ изготовления минераловатных или стекловатных изделий (Авторское свидетельство СССР №876623 С04В 43/02, публ. 30.10.1981), который заключается в нанесении методом пульверизации на волокно раствора связующего с последующим формованием непрерывного минераловатного ковра, уплотнении его и тепловой обработки.

Недостатком этого способа является неравномерность нанесения связующего, в результате чего качество полученного материала неодинаково по всему объему материала, т.е. не соответствует по физико-техническим и радиотехническим характеристикам заявляемого материала.

Наиболее близким по технической сущности к заявленному способу получения композиционного материала в группе изобретений является способ (Патент России №2209494, МПК7 H01Q 1/42, публ. 27.07.2003 г.), в котором спеченный диоксид кремния, не имеющий волокнистой структуры, пропитывается полимером.

Недостатком данного способа является то, что получаемый таким способом материал не отвечает необходимым прочностным и диэлектрическим свойствам.

Известен композиционный материал, включающий минеральные и стеклянные волокна, алюмофосфатное связующее и каолин (Авторское свидетельство СССР №471349 С04В 43/04, публ. 03.09.1975). Недостатком этого материала является то, что вследствие плохой текучести связующего происходит неравномерное заполнение межволоконного пространства, что приводит к неоднородной плотности и диэлектрической проницаемости материала по всему объему.

Наиболее близким по технической сущности к заявляемому материалу является материал (Авторское свидетельство СССР №607830 С04В 43/02, опубл. 25.05.1978), состоящий из минерального волокна, синтетического связующего, пенообразователя и воды, в котором в качестве синтетического связующего использовали мочевиноформальдегидную смолу.

Недостатком этого материала является то, что вследствие сравнительно низкой термостойкости связующего, которое деструктирует при достижении температуры свыше 150°С с выделением большого количества летучих соединений, значительно ухудшаются физико-механические и диэлектрические характеристики материала.

Технический результат настоящего изобретения заключается в получении композиционного теплоизоляционного материала с повышенными физико-техническими характеристиками, способного работать в диапазоне температур 500-1000°С с сохранением радиотехнических характеристик.

Указанный технический результат достигается тем, что

1. Способ изготовления композиционного теплоизоляционного материала, включающий пропитку спеченного диоксида кремния раствором метилфенилспиросилоксана, отличается тем, что заготовка спеченного диоксида кремния имеет волокнистую структуру, пропитанную заготовку сушат на воздухе в течение 1-3 часов при непрерывном вращении в двух взаимно перпендикулярных плоскостях и осуществляют полимеризацию при температуре 240-260°С в течение 2-4 часов.

2. Композиционный теплоизоляционный материал, изготовленный способом по п.1, включающий спеченный диоксид кремния и метилфенилспиросилоксан, отличается тем, что спеченный диоксид кремния имеет волокнистую структуру, а компоненты находятся в следующем соотношении (мас. %):

Используемый ацетоновый раствор метилфенилспиросилоксана МФСС-8 (ТУ 6-02-13 52-87) - кремнийорганический олигомер спироциклического строения полимеризационного типа, не имеющий функциональных групп и отверждающийся без выделения побочных продуктов с высокой температурой термоокислительнои деструкции 500°С. При отверждении метилфенилспиросилоксана происходит образование химической связи с кварцевым волокном.

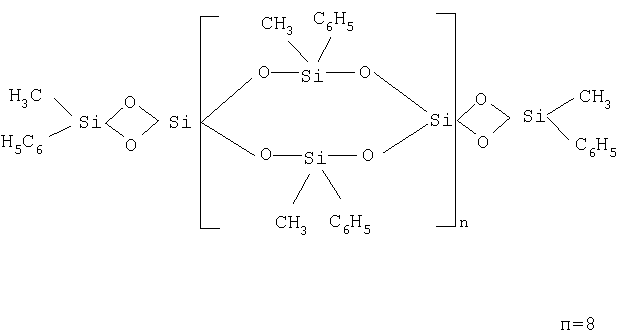

Структурная формула метилфенилспиросилоксана представлена ниже:

Содержание полимера в материале варьируется только плотностью ацетонового раствора метилфенилспиросилоксана и в меньшей степени временем пропитки. Оптимальное содержание метилфенилспиросилоксана в предлагаемом материале находится в пределах 45-55%. Экспериментально установлено, что содержание полимера менее 45% не обеспечивает заданные физико-механические свойства, более 55% - значительно ухудшает диэлектрические характеристики.

Исходным сырьем для получения заявленного материала может служить любой теплоизоляционный материал на основе кварцевого волокна, имеющий жесткую структуру, т.е. отформованный и может обрабатываться механическим путем в размер. Обычно такой материал анизотропен. Анизотропия закладывается при формовании материала. В материале волокнистой структуры различают сильное и слабое направление в зависимости от прилагаемой нагрузки при формовании материала. При пропитке анизотропия сохраняется.

Одно из главных требований, предъявляемых к материалу для изготовления изделий авиационного и космического назначения - его однородность, которая возможна только при равномерном распределении полимера по всему объему материала, исходная пористость которого равна 95%. Это возможно достичь только при одном условии: заготовка материала после пропитки должна периодически менять свое положение в пространстве во избежание перетекания раствора полимера в течение всего времени сушки, т.е. в течение 1-3 часов. Этого времени достаточно для полного удаления ацетона из полимера. Затем пропитанную заготовку помещают в термостат и полимеризуют при температуре 240-260°С в течение 2-4 часов.

При этой температуре происходит образование пространственной структуры кремнийорганической смолы, причем образование циклов повышенной термостойкости зависит не только от температуры, но и от времени выдержки при этой температуре. Время выдержки 2-4 часа обеспечивает получение композиционного материала заданной прочности и с диэлектрическими характеристиками, не превышающими допустимые для изделий этого класса.

Технологический процесс получения заявленного материала состоит из следующих операций:

- теплоизоляционный материал - спеченный диоксид кремния волокнистой структуры - в виде механически обработанных в размер заготовок пропитывали раствором метилфенилспиросилоксана плотностью 0,91-0,93 г/см3 в течение 1,5-5 минут, сушили на воздухе в течение 1-3 часов при непрерывном вращении в двух взаимно перпендикулярных плоскостях, затем помещали в термостат и полимеризовали при 240-260°С в течение 2-4 часов.

В данном случае был использован теплозащитный материал из супертонкого кварцевого волокна ТЗМК-25 (ТУ 1-596-180-83) в виде блоков размером 325×325×150 мм.

Примеры конкретного выполнения изобретения

Пример 1

- заготовку из ТЗМК-25 пропитывают раствором метилфенилспиросилоксана плотностью 0,91 г/см3 в течение 1,5 минуты;

- сушат на воздухе 1 час при непрерывном вращении в двух взаимно перпендикулярных плоскостях;

-полимеризуют при 240°С в течение 4 часов.

Пример 2

- заготовку из ТЗМК-25 пропитывают ацетоновым раствором метилфенилспиросилоксана плотностью 0,92 г/см3 в течение 3 минут;

- сушат на воздухе 2 часа при непрерывном вращении в двух взаимно перпендикулярных плоскостях;

- полимеризуют при 250°С в течение 3 часов.

Пример 3

- заготовку из ТЗМК-25 пропитывают ацетоновым раствором метилфенилспиросилоксана плотностью 0,93 г/см3 в течение 5 минут;

- сушат на воздухе 3 часа при непрерывном вращении в двух взаимно перпендикулярных плоскостях;

- полимеризуют при 260°С в течение 2 часов.

Свойства полученного материала приведены в таблице.

Как видно из таблицы, предлагаемый материал обладает повышенными прочностными характеристиками по сравнению с исходным, при этом диэлектрические характеристики изменяются незначительно.

Разработан способ, позволяющий получить:

- композиционный теплоизоляционный материал с равномерно распределенным связующим по всему объему исходного материала;

получен композиционный теплоизоляционный материал на основе супертонкого кварцевого волокна и метилфенилспиросилоксана с высокими теплопрочностными и стабильными диэлектрическими характеристиками.

Использование предлагаемого изобретения позволяет создать новые широкополостные антенные обтекатели и решает в перспективе одну из важнейших проблем ракетостроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2004 |

|

RU2270180C2 |

| Способ получения композиционного материала | 2017 |

|

RU2665778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СПЕЧЕННОГО ДИОКСИДА КРЕМНИЯ | 2007 |

|

RU2345971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОПЛАСТИКОВ | 2004 |

|

RU2266928C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОТЕХНИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2544356C1 |

| ТЕРМОСТОЙКИЙ ВЫСОКОПОРИСТЫЙ ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2345042C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2007 |

|

RU2345970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЛОЧКИ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ РЕАКЦИОННО-СВЯЗАННОГО НИТРИДА КРЕМНИЯ | 2010 |

|

RU2453520C1 |

| Способ изготовления радиопрозрачного изделия | 2021 |

|

RU2777353C1 |

| Способ получения термостойкого радиотехнического материала | 2022 |

|

RU2788505C1 |

Изобретения относятся к авиационной и ракетно-космической промышленности. Технический результат изобретения - создание деталей, обладающих радиопрозрачностью, повышенной термостойкостью, низким значением диэлектрической проницаемости в широком диапазоне температур, малым удельным весом. Способ изготовления теплоизоляционного материала включает пропитку заготовки спеченного диоксида кремния волокнистой структуры раствором метилфенилспиросилоксана при непрерывном ее вращении в двух взаимно перпендикулярных плоскостях и сушку в течение 1-3 часов с последующей полимеризацией при температуре 240-260°С в течение 2-4 часов. Материал, изготовленный этим способом, содержит компоненты в соотношении (мас.%): диоксид кремния волокнистой структуры 45,0-55,0, метилфенилспиросилоксан 45,0-55,0. 2 н.п. ф-лы, 1 табл.

| ГОЛОВНОЙ АНТЕННЫЙ ОБТЕКАТЕЛЬ РАКЕТЫ | 2002 |

|

RU2209494C1 |

| КЕРАМИКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ, КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2190582C2 |

| Способ защиты углеродных волокнистых материалов от окисления | 1990 |

|

SU1766882A1 |

| GB 1284148 A, 02.08.1972 | |||

| Устройство для анализа состава газа | 1978 |

|

SU911298A1 |

Авторы

Даты

2007-06-10—Публикация

2005-08-05—Подача