Изобретение относится к технике переработки отходов коксохимического производства - кислых смолок и кубовых остатков цехов ректификации каменноугольного "сырого" бензола с получением на их основе продукции промышленно-производственного назначения, и может быть использовано в коксохимической и нефтепере- рабатывающей отраслях промышленности.

Известно, что при переработке сырого бензола или его отдельных фракций (фракции БТК или БТКС) концентрированной серной кислотой протекают конкурирующие процессы полимеризации, сополимеризации, конденсации и сульфирования примесных соединений, приводящие к образованию двух основных видов смолистых отходов: так называемой "кислой смолки" и продуктов, частично растворимых в бензольных углеводородах, а потому выделяющихся лишь при последующей ректификации сырья в виде так называемых "кубовых остатков".

Компонентный состав и количественный выход указанных отходов однозначно определяется технологическими режимами серно-кислотной переработки исходного сырья, причем основной фракцией сырого бензола, отгоняемого до 180оС, которая нуждается в серно-кислотной очистке, является выкипающая в пределах до 140-150оС фракция бензол- толуол- ксилол (БТК) или фракция бензол- толуол- ксилолы- сольвента (БТКС).

Под действием крепкой серной кислоты основная масса примесных непредельных соединений в сыром бензоле легко сополимеризуется с тиофеном и бензольными углеводородами, главным образом метиллированными.

При этом некоторые непредельные соединения (в частности, циклопентадиен и дициклопентадиен) полимеризуются очень глубоко с большим выделением теплоты и образованием вязких смол сложного строения, а также средних эфиров (диалкилсульфатов), причем последние, хорошо растворяясь в углеводородном слое, остаются в целевых продуктах вплоть до окончательной ректификации.

Высококипящие непредельные примесные соединения сырого бензола (стирол, кумарон, инден) под влиянием серной кислоты образуют термически устойчивые полимеры.

Основным объектом изобретения является способ утилизации кислой смолки, представляющей собой вязкую композицию (плотн. 1,03-1,2 г/см3) в виде сложной смеси, содержащей нерастворимые в бензоле и в 50%-ной серной кислоте (в контакте Петрова) соединения (главным образом, олигомеров, полимеров, конденсированных бензольных углеводородов или сульфокислот), а также свободные бензол, серную кислоту и воду.

Компонентный состав кислых смолок при среднестатистическом выходе от 0,2 до 3 мас.% к очищаемому сырью, зависящий от конкретных технологических параметров сырья и производства, отвечает следующим данным: полимерные и конденсированные бензольные углеводороды от 50 до 80% (включая и сульфокислоты - от 22 до 62%), свободный бензол от 3 до 7%, свободная серная кислота от 8 до 16% (для южных заводов) и от 18 до 25% (для восточных заводов), вода от 10 до 20%.

Компонентный состав кубовых остатков в зависимости от технологической схемы серно-кислотной переработки фракции БТК отвечает следующим данным, %: Олигомерные соедине- ния на основе пипери- лена (или других вноси- мых низкомолекуляр- ных непредельных сое- динения) 90-96 Олигомерные соедине- ния на основе стирола и других "собственных непредельных 3-6 Алкилированные одно- и многоядерные арома- тические соединения 0,2-2 Низкокипящие углево- дороды бензольного ряда 0,2-0,5 Выход кубовых остатков на стадии ректификации очищенного и нейтрализованного продукта обычно составляет 2-4 мас.%.

Наиболее близким по технической сущности и полученным результатам является способ переработки кислых смолок коксохимических производств, заключающийся в том, что кислые смолки, выделяемые при очистке сырого бензола, и кубовые остатки ректификации смешивают в соотношении 1:4, обрабатывают аммиачной водой или известью и подвергают термообработке при 150-160оС для удаления водно- углеводородной части, после чего полученный продукт используют в качестве вяжущего материала (например, в дорожном строительстве для производства дегтей).

Целью изобретения является получение вяжущего, пригодного для горячих кровельных мастик, и исключение экологически вредных выделений сероводорода и синильной кислоты.

Указанная цель достигается тем, что утилизируемую кислую смолку, отбираемую из отстойника, предварительно растворяют в кубовых остатках отпарной колонны предварительной ректификации фракции БТК сырого бензола (при соотношении по массе от 1:1,5 до 1:2,3), затем при непрерывном перемешивании добавляют серную кислоту (в количестве 8-12% от всей массы в пересчете на концентрированную кислоту) и доводят температуру смеси в течение 1,7-2,2 ч до 170-190оС, после чего полученный продукт подают на приготовление горячей кровельной мастики, а образующиеся летучие продукты, после их конденсации, разделяют на водный слой и на бензольный слой, возвращаемый в технологический цикл сернокислотной очистки сырого бензола.

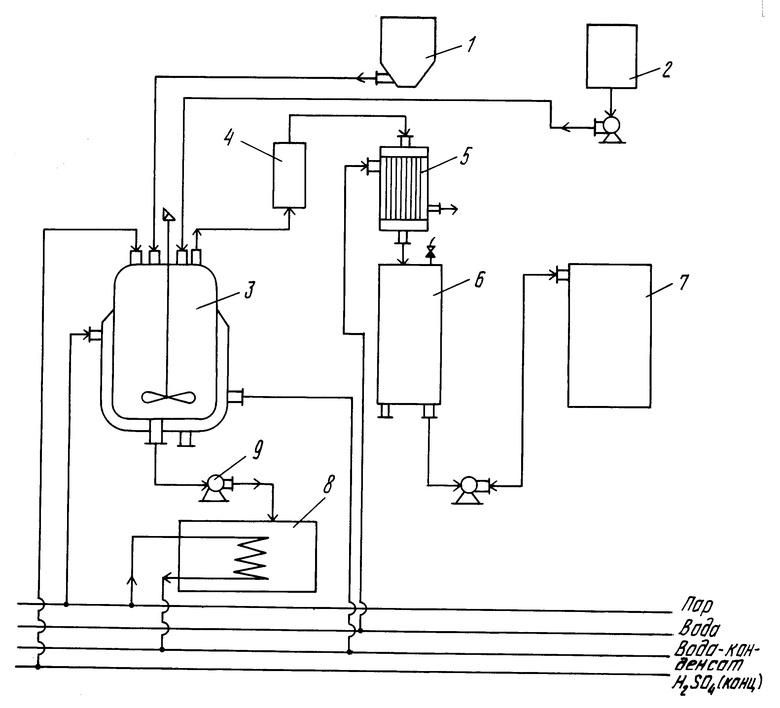

На чертеже изображена схема, поясняющая технологический процесс.

Технологическая схема утилизации кислой смолки и кубовых остатков ректификации сырого бензола включает последовательно соединенные аппараты: отстойник 1 кислой смолки, куб 2 отпарной колонны, реактор-мешалку 3, нейтрализатор паров 4, конденсатор 5 летучих продуктов, сепаратор 6 разделения конденсата, сборник 7 бензольных углеводородов, сборник 8 вяжущего вещества для приготовления кровельной мастики, а также насос 9.

Схема работает следующим образом.

Кислая смолка из отстойника 1 и кубовые остатки из куба 2 отпарной колонны подаются в реактор-мешалку 3, куда при постоянном перемешивании и нагревании поступает соответствующее количество серной кислоты, причем температура смеси в течение 1,7-2,2 ч доводится до 170-190оС. Образующиеся летучие продукты отводятся через нейтрализатор паров 4 в конденсатор 5, откуда образующийся конденсат поступает в сепаратор 6, где разделяется на водный слой и бензольный слой, причем последний перекачивается в сборник 7 для дальнейшей подачи в технологический цикл, а водный слой сбрасывается на водоочистные сооружения.

Расплавленный продукт из реактор-мешалки 3 перекачивается в сборник 8 вяжущего материала для приготовления горячей кровельной мастики или поступает к потребителю.

Сущность предложенного технического решения заключается в том, что кислая смолка, минуя стадию нейтрализации, сразу же подается на гомогенизацию с олигомерными компонентами кубовых остатков отпарной колонны, что позволяет сохранить ресурсы свободной серной кислоты и одновременно обеспечить наиболее удовлетворительное растворение компонентов кислой смолки в расплавленных компонентах кубовых остатков.

Начальная температура кислой смолки (50-55оС) и кубовых остатков (90-100оС) обусловлена температурными условиями их получения на производства и обеспечения возможности перекачки по трубопроводным магистралям.

В качестве инициатора полимеризации используют не только свободную серную кислоту (до 16-25% от массы кислой смолки или до 5-8% от массы гомогенизированной смеси), но специально добавляемую при интенсивном перемешивании серную кислоту в таких количествах в пересчете на концентрированную, чтобы суммарное содержание серной кислоты в смеси составляло от 14 до 17%.

В качестве инициатора полимеризации можно добавлять и регенерированную серную кислоту (концентрации 50-55%).

В качестве теплоносителя в наружной рубашке реактора-смесителя можно использовать нагретые продукты сжигания коксового газа, на выходе из которого они проходят в общую систему дымовых газов.

Полученный в реакторе-мешалке 3 готовый продукт после отстоя от водно-бензольного дистиллята подается на узел разлива в тару (или в производство кровельной горячей мастики), а водно- бензольный дистиллят (на выходе из конденсатора 5) также подвергается разделению, после чего бензольная часть поступает для переработки в сырой бензол.

Такая схема технологической линии утилизации кислой смолки (совместно с кубовыми остатками) не нарушает основную технологическую схему серно-кислотной очистки фракции БТК, получаемый продукт дополняет основную продукцию производства, а введение утилизации тепла сжигаемого коксового газа позволяет в максимальной степени снизить капитальные и энергетические затраты на ее осуществление.

Примерами конкретного осуществления способа утилизации кислой смолки серно-кислотной очистки при переработке сырого коксохимического бензола являются эксперименты на лабораторной установке, функционально отвечающей технологической схеме, приведенной на чертеже и позволяющей произвести загрузку сырья массой до 1,0 кг.

Объектами исследований были взятые с азотно-тукового производства Новолипецкого металлургического комбината (АТП НЛМК) из цеха ректификации сырого бензола кислая смолка (из вертикального отстойника регенерированной серной кислоты) и кубовые остатки (после отгона фракции БТКС на отпарном аппарате).

Состав использованной кислой смолки, мас.%: полимеры 50, свободные бензольные углеводороды 8, сульфокислоты 21, свободная серная кислота 16 и вода остальное (5).

Состав использованных кубовых остатков, мас.%: олигомеры на основе пиперилена 95, олигомеры на основе стирола 4,6, полиалкилбензолы и полиалкилнафталины 0,3, ароматические соединения с температурой конца кипения ниже 200оС 0,1.

В табл. 1 приведены результаты опытов по отработке режимов растворения и гомогенизации исходного сырья в зависимости от начальной температуры и количества используемых кубовых остатков.

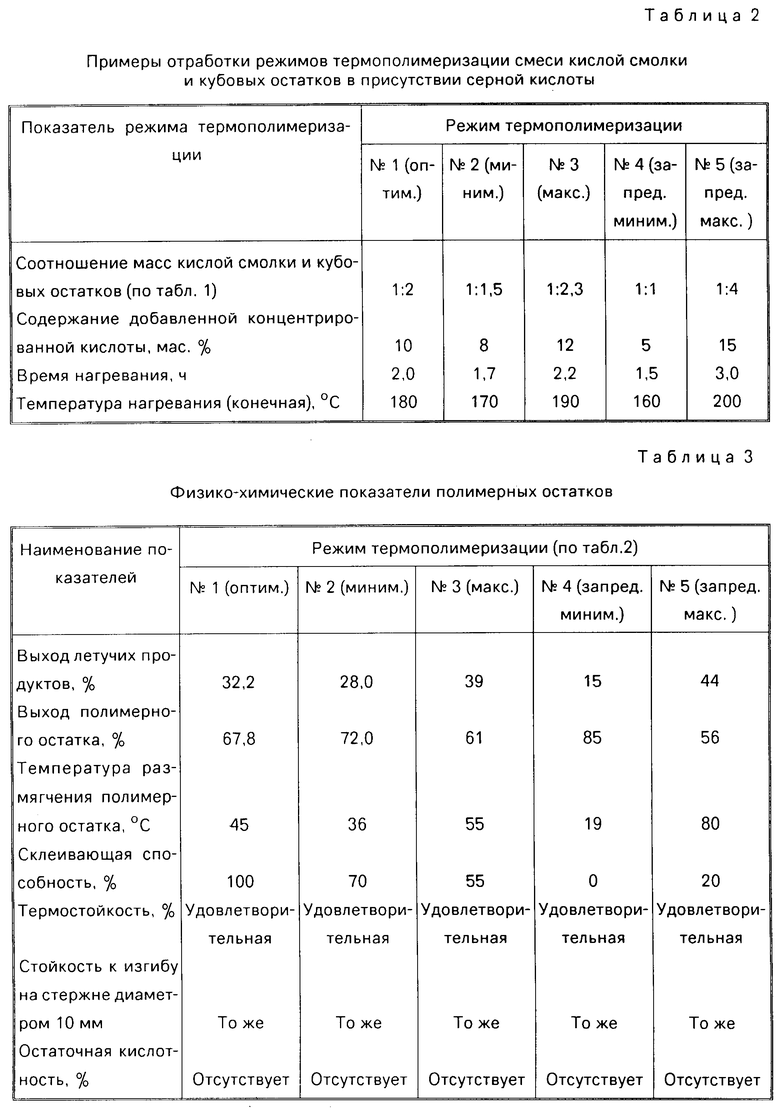

В табл. 2 приведены результаты отработки режимов термополимеризации смесей кислой смолки и кубовых остатков в зависимости от количества вводимой концентрированной серной кислоты, времени подогрева и температуры нагрева.

Режимы N 1-3 характеризуют заявленные пределы; режим N 4 - запредельный (по минимуму) и N 5 - запредельный (по максимуму).

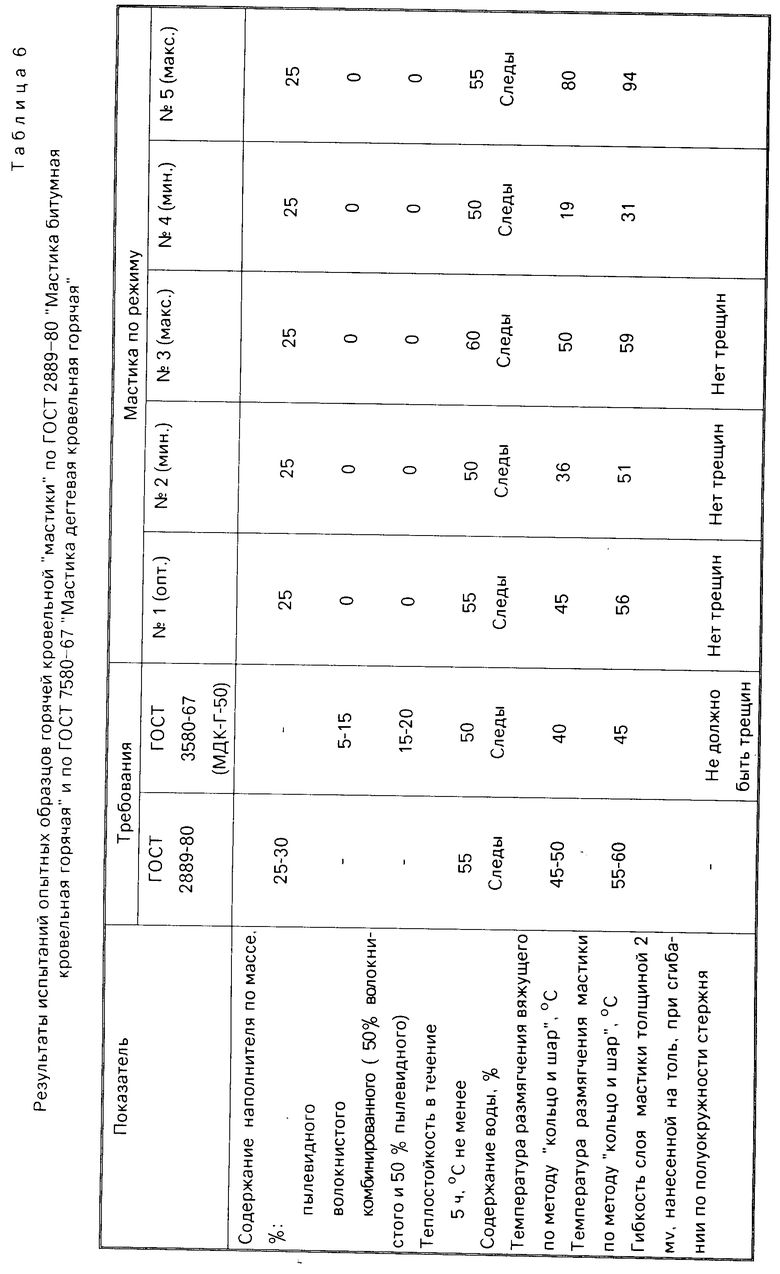

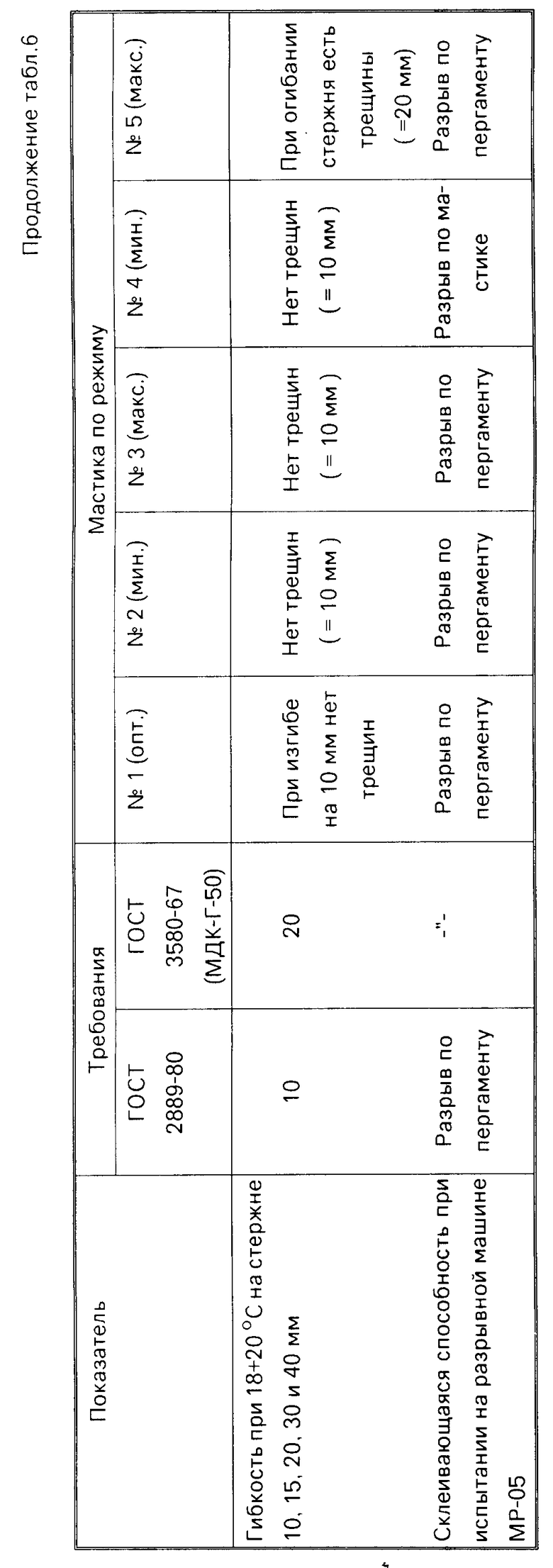

В табл. 3, 6 приведены результаты выхода полимерной массы и летучих продуктов в зависимости от режимов термополимеризации исходного сырья, а также основные показатели полученного продукта.

В табл. 4 приведены результаты анализа инфракрасной спектроскопии исходной смеси и полученного продукта (по режиму N 1).

Данные, приведенные в табл. 4 показывают, что отсутствие в продуктах полос поглощения 740-775 и 1635 см-1 свидетельствует о выходе из реакционной смеси толуола и ксилолов, а также за полноту процесса полимеризации непредельных соединений.

В табл. 5 приведены результаты хроматографического анализа органической части сконденсированных летучих продуктов, полученных с помощью хроматографа ЛХН-72 (для продукта по режиму N 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И ОТРАБОТАННОГО ПОГЛОТИТЕЛЬНОГО МАСЛА | 2019 |

|

RU2732483C1 |

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

| Установка для сернокислотной очистки фракций сырого бензола от тиофена | 1986 |

|

SU1493635A1 |

| Способ переработки кислых смолок | 1975 |

|

SU545659A1 |

| Замазка | 1987 |

|

SU1497177A1 |

| Адгезионный состав для обработки пылящих объектов | 1983 |

|

SU1104299A1 |

| Способ получения дорожного вяжущего | 1979 |

|

SU825581A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОЙ СМОЛКИ | 1971 |

|

SU419544A1 |

| Способ переработки кислой смолки | 1982 |

|

SU1049520A1 |

| Способ получения бензола,пригодного для нитрации | 1981 |

|

SU977449A1 |

Использование: в коксохимической и нефтеперерабатывающей отраслях промышленности. Сущность изобретения: способ утилизации, включающий смешение кислой смолки с кубовыми остатками отпарной колонны при массовом соотношении 1: 1,5 - 2,3, введение в качестве инициирующего реагента 8 - 12 мас.% серной кислоты, термообработку в течение 1,7 - 2,2 ч до 170 - 190°С и возвращение в технологический цикл углеводородной фракции легколетучих. 1 ил., 6 табл.

СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И КУБОВЫХ ОСТАТКОВ, ПОЛУЧАЕМЫХ ПРИ СЕРНОКИСЛОТНОЙ ОЧИСТКЕ СЫРОГО БЕНЗОЛА, включающий смешение кислой смолки с кубовыми остатками отпарной колонны ректификации бензол-толуол-ксилольной фракции сырого бензола, введение нейтрализующих или инициирующих реагентов, термообработку полученной смеси с отделением легколетучих продуктов и выделением из них водно-углеводородной фракции, отличающийся тем, что, с целью получения вяжущего, пригодного для горячих кровельных мастик, и исключения экологически вредных выделений сероводорода и синильной кислоты, смешивают кислую смолку с кубовыми остатками при массовом соотношении 1 : (1,5 - 2,3), вводят в качестве инициирующего реагента 8 - 12% серной кислоты в расчете на общую реакционную массу, проводят термообработку в течение 1,7 - 2,2 ч до 170 - 190oС и углеводородную фракцию легколетучих возвращают в технологический цикл.

| Отраслевой сборник | |||

| Вопросы улавливания и переработки продуктов коксования, N 4, М.: Металлургия, 1975. |

Авторы

Даты

1995-03-27—Публикация

1991-01-11—Подача