Изобретение относится к технике переработки отходов коксохимического производства - кислых смолок каменноугольного "сырого" бензола с получением на их основе продукции промышленно-производственного назначения, и может быть использовано в коксохимической и нефтеперерабатывающей отраслях промышленности.

Известен способ переработки кислой смолки, образующейся при сернокислотной очистке коксохимического бензола, смешиванием его с равным объемом промывных вод щелочной нейтрализации кубовых остатков ректификации бензол-толуол-ксилольной фракции при температуре 80…90°С. В процессе перемешивания в течение 1…3 ч постепенно добавляют 3…10 г едкого натра на литр смеси до рН 8…9. В процессе смешивания кислой смолки с промывными водами кубовых остатков и едкого натра сульфокислоты кислой смолки переходят в водную фазу в виде сульфонатов, кислая смолка теряет водорастворимые вещества и подвергается полимеризации (А.с. №1049520, С10С 1/00, 1983).

Однако этот способ имеет следующие недостатки:

1. Высокий расход дефицитной щелочи.

2. При полимеризации не вся серная кислота используется, что снижает коррозионную стойкость изделий.

Наиболее близким по технической сущности является способ утилизации кислой смолки и кубовых остатков, получаемых в виде отходов при сернокислотной очистке сырого бензола, включающий смешение кислой смолки с кубовыми остатками отпарной колонны ректификации бензол-толуол-ксилольной фракции сырого бензола, введение нейтрализующих или инициирующих реагентов, термообработку полученной смеси с отделением легколетучих продуктов и выделением из них водно-углеводородной фракции, отличающийся тем, что, с целью получения вяжущего, пригодного для горячих кровельных мастик, и исключения экологически вредных выделений сероводорода и синильной кислоты, смешивают кислую смолку с кубовыми остатками при массовом соотношении 1:(1,5-2,3), вводят в качестве инициирующего реагента 8-12% серной кислоты в расчете на общую реакционную массу, проводят термообработку в течение 1,7-2,2 ч до 170-190°С и углеводородную фракцию легколетучих возвращают в технологический цикл (патент РФ №2031904, C08F 240/00, 1995).

Однако и этот способ имеет следующие недостатки:

1. Получаемая мастика низкого качества из-за высокого ввода в нее серной кислоты, которая при термообработке не вся связывается в нерастворимые в воде соединения.

2. В углеводородную фракцию вводится повышенное количество серной кислоты.

Технической задачей предлагаемого способа является улучшение состояния окружающей среды путем переработки отходов производства: кислой смолки и отработанного каменноугольного поглотительного масла, с получением вяжущих - горячих мастик, пригодных для использования при изготовлении высокого качества строительных материалов и поглотительного масла, пригодного для улавливания сырого бензола из коксового газа.

Указанная техническая задача достигается тем, что способ утилизации кислой смолки и отработанного поглотительного масла, с получением высокого качества горячих полимерсодержащих мастик и поглотительного масла, пригодного для улавливания бензола из коксового газа, включающий введение нейтрализующих или инициирующих реагентов, термообработку полученной смеси с отделением легколетучих продуктов и выделением из них водно-углеводородной фракции, согласно изобретения, осуществляют путем смешивания кислой смолки с нагретым до 200°С отработанным поглотительным маслом, и добавки к указанной смеси пыль-уноса извести до рН=7,0…8,0, при температуре 270…275°С, из полученной суспензии выделяют водно-углеводородную фракцию, пары которой конденсируют, получая поглотительное масло, до достижения полученным маслом плотности 1,055 г/см3, затем оставшуюся суспензию передают в промежуточную емкость, в которой ее охлаждают до температуры 140…150°С, добавляют техническую воду и получают указанную горячую мастику, содержащую гипс повышенной прочности, причем, количественный состав реагентов равен, мас.%: кислая смолка - 40%; отработанное поглотительное масло - 40%; пыль-уноса извести - 10…12%; техническая вода - 8…10%.

Кроме того способ утилизации кислой смолки и отработанного поглотительного масла отличается тем, что полученную горячую мастику выдерживают при температуре 275°С в течение 1,5…2 ч, добавляют пыль-уноса шлаковаты в количестве мас.% - 20…28 и воду - 15…18, получают горячую мастику, содержащую глиноземистый и расширяющий цемент, высокого качества.

Применяемые отходы характеризуются следующими показателями:

Кислая смолка, содержащая, мас.%: полимеры - 52…68, в том числе в них 22…32 сульфокислоты, свободные бензольные углеводороды - 3…7, свободная серная кислота - 18…20 и вода - остальное, образуется при разгонке смолы Челябинском заводом «Мечел-кокс» и вывозится на склад угля и с ним перерабатывается, ухудшая состояние окружающей среды и снижая качество коксового газа.

Отработанное каменноугольное поглотительное масло получается также при разгонке смолы Челябинском заводом «Мечел-кокс», плотностью 1,055 г/см3, содержащее, мас.%: фенола - 8; нафталина - 20; антрацена - 5; карбазола - 6 и другие углеводороды (Аппаратчики трубчатого смолоперегонного агрегата, Брон Я.А.; - Харьков, 1956, 84 с.).

Пыль-уноса извести, получаемая ОАО «Мечел» (г. Челябинск) в больших объемах при прокаливании известняка, содержащая, мас.%: СаО - 74.7; SiO2 - 1,8; MgO - 2,8 и СаСО3 - 21,2. Отход частично используется для нейтрализации кислых сточных вод.

Сущность предлагаемого изобретения заключается в нейтрализации серной и сульфоновой кислот кислой смолки, взятой в соотношении 1:1 в смеси с отработанным каменноугольным поглотительным маслом, предварительно нагретым до температуры 200°С, пылью-уноса извести, при этом в реакторе поднимается температура до 270…275°С, одновременно происходит удаление легких фракций из отработанного каменноугольного масла и нейтрализация серной и сульфоновой кислот кислой смолки при рН, равном 7,0…8,0 по приведенным ниже реакциям (1 и 2):

В процессе обработки в суспензии повышается температура до 270…275°С за счет выделения тепла указанных реакций нейтрализации кислот, при этом происходит выделение из суспензии легкой фракции отработанного поглотительного масла, пары которого направляются в конденсатор, где конденсируются и очищенное поглотительное масло, пригодное для улавливания бензола из коксового газа масло собирается в емкости. Выделение паров легкой фракции масла из суспензии прекращают при повышении плотности его выше 1,055 г/см3.

После окончания реакций и прекращения отделения паров легкой фракции поглотительного масла, суспензию предают в промежуточную емкость, в которую добавляют 8…10 мас.% технической воды, при этом суспензия охлаждается до температуры 140…150°С и протекают реакции (3) с образованием гипса. При добавке воды ниже 8%: снижается количество образования гипса в суспензии и прочность на ее основе строительных изделий, а при добавке воды больше 10% повышается расход энергии при сушке горячей мастики.

При указанных условиях образуется повышенной прочности гипс, что объясняется следующими причинами. Известно, что природный гипс обладает низкой прочностью на сжатие (2…16 МПа) и повысить ее возможно путем тонкого помола а-полугидрата, получаемого в результате его тепловой обработки в автоклаве в среде насыщенного пара при давлении 0,15…0,3 МПа. Учитывая это, в промышленных условиях для получения строительного гипса высокого качества природный гипс подвергают термической обработке в запарочных аппаратах (паровых котлах) при температуре 140…190°С и давлении 1,3 атм. в течение 1.0…1,5 ч. Получаемые с использованием такого гипса изделия имеют прочность при сжатии через 1,5 часа - 40…55 МПа. Кроме того, наличие в гипсе активной извести (СаО) также повышает прочность изделий из гипса на 10…20 МПа [Краткая химическая энциклопедия, - М.: Советская энциклопедия, 1964, Т1, С. 715]. В связи с тем, что в емкости при указанных условиях создается режим парового котла и получаемый гипс и изготавливаемые на его основе строительные материалы для кровли обладают повышенной прочностью.

После окончания реакции (3) получается горячая мастика, в составе которой содержится гипс повышенной прочности, и она передается в двухвалковый смеситель, в котором тщательно перемешивается, после чего ее передают в сборник готовой продукции и используют для изготовления кровли, путем разливки в формы с подпрессовкой и последующим охлаждением. Таким образом, по предложенному способу получают поглотительное масло для улавливания бензола из коксового газа и горячую мастику, содержащую тяжелые полимеризованные углеводороды и повышенной прочности гипс.

Кроме того, такую горячую мастику возможно применять для получения вяжущего высокой прочности, пригодного для изготовления дорожного покрытия, термостойких плит и других ответственных строительных материалов. Для этого проводят термовыдержку суспензии, получаемую для горячей мастики, в промежуточной емкости при температуре 275°С в течение 1.5…2,0 ч. и добавляют в нее пыль-уноса шлаковаты, в количестве, мас.% 20…28, содержащей, мас.%: SiO2 - 40,4; Al2O3 - 11.0; СаО - 39,5 (около 5,5% СаО связано в алюминат кальция - СаО⋅Al2O3); MgO - 11,0; MnO - 0,9; TiO2 - 0,8; FeO - 0,2, и 15-18% воды При снижении добавки шлаковаты ниже 20% сокращается количество образующего глиноземистого и соответственно расширяющего цементов, что снизит прочность изделий, а повышение добавки более 28% приводит к появлению трещин в получаемых изделиях.

Пыль-уноса шлаковаты - это отход, который получается при очистке выбросов производства минеральной ваты при специальной разливке доменного шлака. Такая пыль-уноса вырабатывается ОАО «Мечел» в большом объеме и не находит широкого применения. [Технология огнеупоров. Стрелов К.К., Кащев И.Д., Мамыкин П.С. Учебник для техникумов. - М., Металлургия, 1988, с. 588].

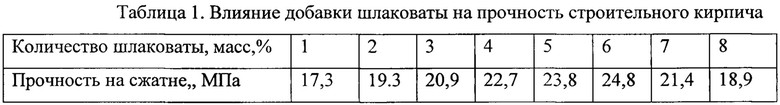

Однако такая пыль-уноса обладает высоким вяжущим свойством, что подтверждается приведенными ниже данными исследования ее применения при получении строительного кирпича. Физико-механические свойств кирпича с добавкой шлаковаты приведены в таб. 1

(Фазовые превращения при обжиге керамических композиционных материалов на основе бейделлитовой глины и отходов минеральной ваты / Е.В. Вдовина, Е.С. Абдрахимова // Известия вузов. Строительство. - 2007. - №11. - С. 59-65).

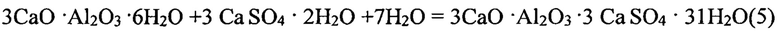

При проведении термовыдержки при температуре 275°С в течение 1,5…2,0 ч в суспензии происходит взаимодействие оксидов алюминия и кальция и протекают приведенные ниже реакции (4 и 5) с последовательным образованием глиноземистого и расширяющего цементов. После окончания реакций полученную суспензию охлаждают до температуры 140…150°С путем циркуляции холодной воды в рубашке промежуточной емкости и добавляют технической воды 15…18 мас.%. При снижении термовыдержки менее 1,5 ч. не полностью закончится образование указанных выше цементов, а при увеличении времени термовыдержки более 2 ч повысится плотность полимеров и загущение мастики.

После окончания реакций суспензию передают в двухвалковый смеситель, в котором ее тщательно перемешивают, и в таком виде направляют в бункер продукции, используемой для изготовления строительных материалов высокой прочности (например, дорожного полотна), путем добавки к битуму или к асфальтобетону горячей мастики, полученной после реакций (4, 5) и содержащей тяжелые углеводороды с глиноземистым и расширяющим цементом.

Преимущества предлагаемого способа подтверждаются данными, полученными при переработке смеси кислой смолки и отработанного каменноугольного поглотительного масла указанного выше состава в лаборатории.

Опыт №1. В лабораторный термоизолированный реактор налили по 100 г кислой смолки и предварительно подогретого в колбе до 200°С отработанного каменно-угольного поглотительного масла указанных выше химических составов. После перемешивания в этот же реактор медленно, не допуская сильного вспенивания суспензии, добавляли 10 г пыли уноса известняка, при этом в реакторе повысилась температура до 275°С, протекали реакции 1 и 2. и выделялись пары поглотительного масла, которые охлаждали в водяном холодильнике и масло собирали в колбу, замеряя его плотность. При достижении плотности 1,055 г/см3 нагрев суспензии прекратили и охладили ее до 140°С, перелив в емкость с мешалкой. Затем в емкость при работающей мешалке добавили 8 мл воды, при этом в суспензии протекала реакция (3) и выпал белый осадок гипса. Готовую горячую мастику перелили в колбу и провели анализы мастики и изделий на ее основе, а также полученной легкой фракции масла. В результате опыта получили: 79,1 г легкой фракции масла и 153,5 г горячей мастики, содержащей 56,8 г гипса и 106,5 г полимеров. Прочность изделия составила 45 МПа.

Опыт №2. В лабораторный термоизолированный реактор налили по 100 г кислой смолки и предварительно подогретого до 200°С в колбе отработанного каменноугольного поглотительного масла указанных выше химических составов. После перемешивания в этот же реактор медленно, не допуская сильного вспенивания суспензии, добавляли, тщательно перемешивая, 12 г пыли-уноса извести, при этом в реакторе повысилась температура до 275°С, протекали реакции 1 и 2. и выделялись пары поглотительного масла, которые охлаждали в водяном холодильнике и масло собирали в колбу, замеряя его плотность. При достижении плотности масла 1,055 г/см3 нагрев суспензии прекратили и охладили ее до 150°С и в реактор при работающей мешалке добавили 8,0 мл воды, при этом в суспензии протекала реакции (3) и выпал белый осадок гипса, Затем в суспензию, добавляли 28 г. пыли-уноса шлаковаты до рН, равного 8,0, при этом в реакторе повысилась температура до 275°С и сделали при этой температуре термовыдержку в течение 2 ч.. а после охлаждения суспензии до 140-150°С и добавки 15 мл воды протекали реакции (4 и 5) и дополнительно выпал белый осадок глиноземистого и расширяющего цементов, после чего суспензию охладили, перелили в колбу и провели анализы масла, мастики и сделанной из нее плитки. В результате опыта получили: 82,3 г легкой фракции масла и 252,4 г горячей мастики, содержащей 154,2 г глиноземистого и расширяющего цемента и 108,3 г полимеров. Прочность изделий на основе мастики 97 МПа, изделие водостойкое.

На фиг. показана производственно-технологическая схема переработки кислой смолки. В состав оборудования входит следующее: 1 - емкость кислой смолки, оборудованная паровой рубашкой; 2 - емкость отработанного поглотительного масла; 3 - бункер пыли-уноса известняка; 31 - бункер пыли-уноса шлаковаты; 4 - реактор, оборудованный быстроходной мешалкой и паровой рубашкой; 5 - емкость с конденсатором для конденсации паров поглотительной фракции; 6 - промежуточная емкость, оборудованная быстроходной мешалкой; 7 - двухвалковый смеситель, оборудованный паровой рубашкой; 8 - бункер готовой продукции, оборудованный быстроходной мешалкой и паровой рубашкой; 9 - фасовочный узел, оборудованный подпрессовкой, формами и стеллажами.

Способ переработки кислой смолки (фиг.) осуществляют следующим образом: из производственного отстойника кислую смолку подают в емкость 1 и из нее в реактор 4 при работающей мешалке совместно с предварительно нагретым до температуры 200°С из емкости 2 отработанным каменноугольным поглотительным маслом, указанные отходы берут в соотношении по массе 1:1, и после их тщательного перемешивания в тот же реактор медленно подают из бункера 3 пыль-уноса извести до рН=7,0…8,0, при этом в суспензии повышается температура до 270…275°С и одновременно протекают реакции (1 и 2) и испарение легкой фракции поглотительного масла, пары которого поступают в конденсатор емкости 5, где охлаждаются и легкая фракция масла собирается в емкости 5. После окончания реакций суспензию подают в промежуточную емкость 6, в которой охлаждают суспензию циркуляцией холодной воды через паровую рубашку и добавкой 8.-10% воды в суспензию, при этом она охлаждается до температуры 140…150°С и в ней протекает реакция (3) с образованием гипса. После окончания реакции суспензию передают в двухвалковый смеситель 7, в котором суспензию тщательно перемешивают и направляют в бункер готовой продукции 8, после чего указанную суспензию подают в формовочный узел 9, где из нее изготавливаются необходимые строительные изделия высокого качества.

Кроме того, для повышения прочности строительных изделий горячую суспензию в промежуточной емкости 6 подвергают термовыдержке при температуре 270…275°С, добавляю в нее из бункера 31 пыль-уноса шлаковаты, масс % 20…28, охлаждают до 140-150°С и добавляют 15-18 масс % технической воды. При этом в емкости 6 одновременно протекают реакции (4 и 5) с образованием глиноземистого и расширяющего цементов. Затем суспензию передают а двухвалковый смеситель 7, в котором суспензию тщательно перемешивают и направляют в бункер готовой продукции 8, после чего указанная суспензия попадает в формовочноый узел 9, где из нее изготавливаются требуемые строительные изделия высокого качества.

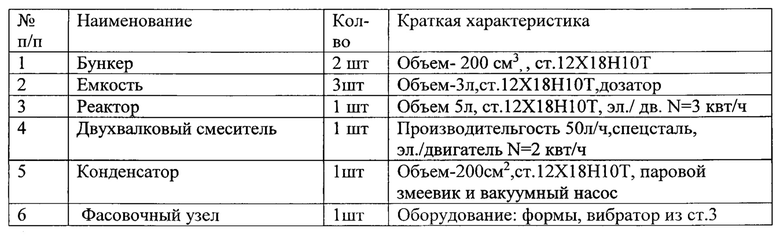

В табл. 2 приведена характеристика технологического оборудования, необходимого для осуществления данного способа.

Таким образом, предлагаемый способ позволяет осуществлять переработку отходов производства: кислой смолки и отработанного каменноугольного поглотительного масла, пыли-уноса извести и пыли-уноса шлаковаты с получением вяжущих - горячих мастик, пригодных для использования при изготовлении высокого качества строительных материалов и поглотительного масла, пригодного для улавливания сырого бензола из коксового газа, что также способствует улучшению состояния окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| Способ очистки коксового газа | 1984 |

|

SU1263707A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И КУБОВЫХ ОСТАТКОВ, ПОЛУЧАЕМЫХ ПРИ СЕРНОКИСЛОТНОЙ ОЧИСТКЕ СЫРОГО БЕНЗОЛА | 1991 |

|

RU2031904C1 |

| Способ устранения выцветов на поверхности керамических облицовочных изделий | 1989 |

|

SU1766877A1 |

| Способ переработки кислой смолки | 1982 |

|

SU1049520A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| ЖИДКОЕ ТОПЛИВО | 2005 |

|

RU2331664C2 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

Изобретение относится к переработке отходов коксохимического производства. Описан способ утилизации кислой смолки и отработанного поглотительного масла, с получением высокого качества горячих полимерсодержащих мастик и поглотительного масла, пригодного для улавливания бензола из коксового газа, включающий введение нейтрализующих или инициирующих реагентов, термообработку полученной смеси с отделением легколетучих продуктов и выделением из них водно-углеводородной фракции, в котором осуществляют смешивание кислой смолки с нагретым до 200°С отработанным поглотительным маслом, к указанной смеси добавляют пыль-уноса извести до рН=7,0…8,0, при температуре 270…275°С, из полученной суспензии выделяют водно-углеводородную фракцию, пары которой конденсируют, получая поглотительное масло, до достижения полученным маслом плотности 1,055 г/см3, затем оставшуюся суспензию передают в промежуточную емкость, в которой ее охлаждают до температуры 140…150°С, добавляют техническую воду и получают указанную горячую мастику, содержащую гипс повышенной прочности, причем, количественный состав реагентов равен, мас.%: кислая смолка - 40%; отработанное поглотительное масло - 40%; пыль-уноса извести - 10…12%; техническая вода - 8…10%. Технический результат - переработка отходов производства. 1 з.п. ф-лы, 2 табл., 2 пр., 1 ил.

1. Способ утилизации кислой смолки и отработанного поглотительного масла, с получением высокого качества горячих полимерсодержащих мастик и поглотительного масла, пригодного для улавливания бензола из коксового газа, включающий введение нейтрализующих или инициирующих реагентов, термообработку полученной смеси с отделением легколетучих продуктов и выделением из них водно-углеводородной фракции, отличающийся тем, что осуществляют смешивание кислой смолки с нагретым до 200°С отработанным поглотительным маслом, к указанной смеси добавляют пыль-уноса извести до рН=7,0…8,0, при температуре 270…275°С, из полученной суспензии выделяют водно-углеводородную фракцию, пары которой конденсируют, получая поглотительное масло, до достижения полученным маслом плотности 1,055 г/см3, затем оставшуюся суспензию передают в промежуточную емкость, в которой ее охлаждают до температуры 140…150°С, добавляют техническую воду и получают указанную горячую мастику, содержащую гипс повышенной прочности, причем количественный состав реагентов равен, мас.%: кислая смолка - 40%; отработанное поглотительное масло - 40%; пыль-уноса извести - 10…12%; техническая вода - 8…10%.

2. Способ утилизации кислой смолки и отработанного поглотительного масла по п. 1, отличающийся тем, что горячую мастику выдерживают при температуре 275°С в течение 1,5…2 ч, добавляют пыль-уноса шлаковаты в количестве мас.% - 20…28 и воды - 15…18, получают высокого качества горячую мастику, содержащую тяжелые углеводороды с глиноземистым и расширяющим цементом.

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И КУБОВЫХ ОСТАТКОВ, ПОЛУЧАЕМЫХ ПРИ СЕРНОКИСЛОТНОЙ ОЧИСТКЕ СЫРОГО БЕНЗОЛА | 1991 |

|

RU2031904C1 |

| Способ переработки кислой смолки | 1989 |

|

SU1685925A1 |

| Автоклав непрерывного действия для окисления фосфора водой | 1930 |

|

SU27381A1 |

| Способ обработки закостренных материалов в целлюлозно-бумажном производстве | 1935 |

|

SU49797A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ "СИЧЕНИКИ ИЗ КРОЛИКА И ПШЕНА" | 2007 |

|

RU2356302C1 |

Авторы

Даты

2020-09-17—Публикация

2019-07-23—Подача