Изобретение относится к способам получения дорожного вяжущего и может быть использовано в коксохимической промышленности. Известен способ получения дорожного вяжущего путем окисления остаточных продуктов от дистилляции поглотительного каменноугольного масла, пред варительно насыщенного ароматическими углеводородами . Наиболее близким к предлагаемому является способ получения дорожного вяжущего путем термической обработки кубовых остатков окончательной ректификации сырого бензола коксохимическо го производства. Процесс проводят с применением глухого и острого пара. Исходное сырье обрабатывают при I00105°.С глухим и острым паром в течение 6-10 ч с последующей обработкой глухим паром при 110-130 С в течение 1620 ч. 2. Однако выход целевого продукта при этом недостаточен и составляет 8597%. Дорожное вяжущее не удовлетворяет требованиям по содержанию водорастворимых соединений.Кроме того, процесс длителен во времени. Продолжительность его составляет 16-24 ч. Цель изобретения - повышение выхода и качества целевого продукта, сокращение продолжительности процесса. Поставленная цель достигается тем, что Б способе получения дорожного вяжущего путем термической обработки кубовых остатков окончательной ректификации сырого бензола коксохимического производства процесс проводят при температуре 120-140 С в присутствии 7,0-13 вес.% элементарной серь. Кубовые остатки окончательной ректификации сырого бензола являются продуктом коксохимического производства. При вьщелении из коксового газа бензольных углеводородов получают сырую фракцию бензол-толуол-ксилол, (БТК), которую подвергают сернокислотной очистке, нейтрализации, отпарке и ректификации с получением чистьрс пр дуктов: бензола, толуола и ксилола. При отпарке фракции БТК, прошедшей сернокислотную очистку, отделяют ку бовые остатки окончательной ректифи ции, представляющие собой продукты сополимеризации, содержащиеся в сыром бензоле, непредельных и аромати ческих углеводородов, образующиеся процессе обработки фракции БТК серн кислотой и растворяющиеся в очищенн продукте. Кубовые остатки характеризуются следующими показателями: Отгон до 300 С 50-60 Плотность, г/см 1,05-1,08 Содержание,%; Нафталин6-7 Общая сера5-6 Зола0,1-7,0 Фенолы .0-0,05 СополимерыИ высо- Остальное кокипящие масла до 100 Способ осуществляется следующим образом. Исходные кубовые остатки окончательной ректификации сырого бензола

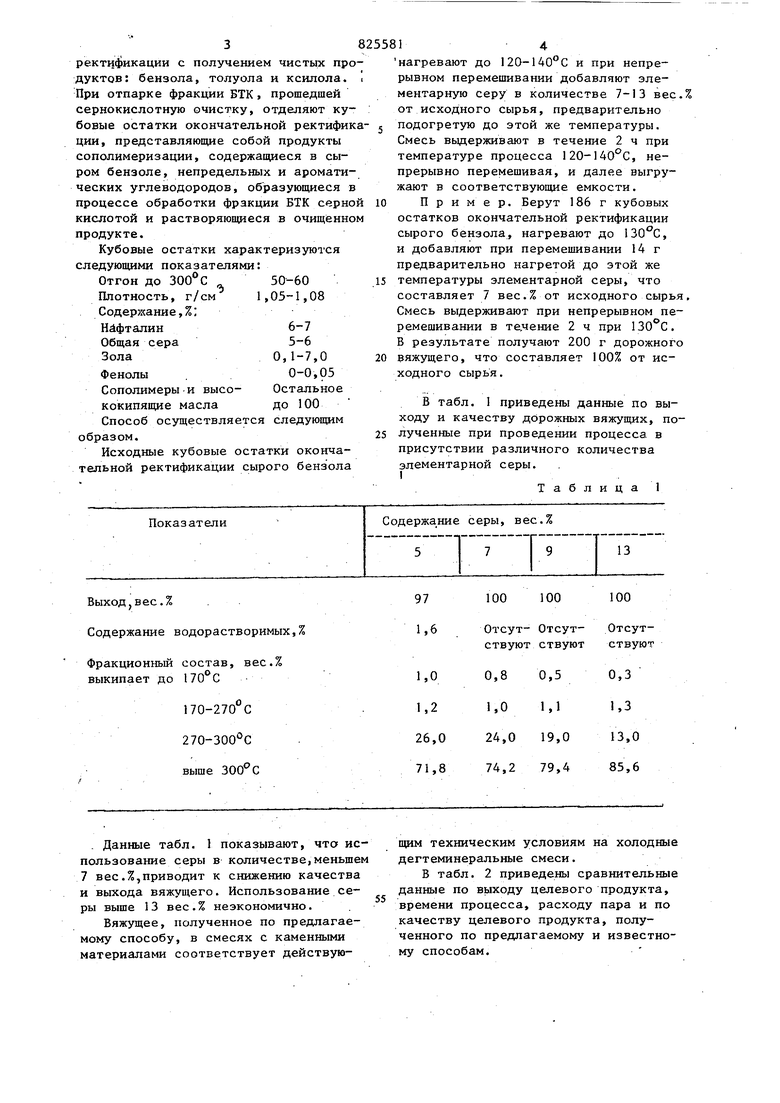

Таблица 1 нагревают до 120-140 С и при непрерывном перемешивании добавляют элементарную серу в количестве 7-13 вес., от исходного сырья, предварительно подогретую до этой же температуры. Смесь вьщерживают в течение 2 ч при температуре процесса 120-140с, непрерывно перемешивая, и далее выгружают в соответствующие емкости. Пример. Берут 186 г кубовых остатков окончательной ректификации сырого бензола, нагревают до 130°С, и добавляют при перемешивании 14 г предварительно нагретой до этой же температуры элементарной серы, что составляет 7 вес.% от исходного сырья, Смесь выдерживают при непрерывном перемешивании в те,чение 2 ч при . В результате получают 200 г дорожного эяжущего, что составляет 100% от исходного сырья. В табл. 1 приведены данные по выходу и качеству дорожных вяжущих, полученные при проведении процесса в присутствии различного количества элементарной серы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И КУБОВЫХ ОСТАТКОВ, ПОЛУЧАЕМЫХ ПРИ СЕРНОКИСЛОТНОЙ ОЧИСТКЕ СЫРОГО БЕНЗОЛА | 1991 |

|

RU2031904C1 |

| Мастика | 1987 |

|

SU1786012A1 |

| Способ получения вяжущего для дорожного строительства | 1989 |

|

SU1694622A1 |

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

| Вяжущее | 1978 |

|

SU816996A1 |

| Способ получения вяжущего для дорожного строительства | 1987 |

|

SU1447836A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОЙ СМОЛЫ | 1972 |

|

SU420640A1 |

| Способ переработки смолы пиролиза | 1961 |

|

SU141160A1 |

| Способ получения бензола,пригодного для нитрации | 1981 |

|

SU977449A1 |

| Способ получения лакойля "нефтегаз-2 | 1977 |

|

SU687106A1 |

. Данные табл. 1 показывают, что использование серы в количестве,меньшем 7 вее.%,приводит к снижению качества и выхода вяжущего. Использование серы выше 13 вес.% неэкономично.

Вяжущее, полученное по предлагаемому способу, в смесях с каменными материалами соответствует действующим техническим условиям на холодные дегтеминеральные смеси.

В табл. 2 приведены сравнительные данные по вькоду целевого продукта, времени процесса, расходу пара и по качеству целевого продукта, полученного по предлагаемому и известному способам.

Выход, %

Продолжительность термообработки, ч

Расход пара, Мкал/т

Содержаьше водорастворимых веществ в вяжущем

Как-видно из приведенных в табл.2. 20 данных, предлагаемый способ позволяет повысить.выход и качество целевого продукта, сократить время процесса.

Формула изобретения 25

Способ получения дорожного вяжущего путем термической обработки кубо- вых остатков окончательной ректифика-ции сырого бензола коксохимического зо. производства, о тличающийся тем, что, с целью повышения выхода и

8255814

Таблииа 2

90,0

100,0

2 16-24 Q,05-0,06 0,45

Отсутствуют 40,0

качества целевого продукта, сокращения продолжительности процесса, последний проводят в присутствии 7,013 вес.% элементарной серы при температуре 120-140°С.

Источники информации, принятые во внимание при экспертизе

№ 420640, кл. С 08 Н 5/00, 1974 (прототип) . .

Авторы

Даты

1981-04-30—Публикация

1979-05-10—Подача