Изобретение относится к холодильной обработке мелкоштучных пищевых продуктов, например изделий из теста с начинкой, в частности пельменей с мясной, мясорастительной и комбинированной из мяса рыб и мяса животных начинкой, и изделий из теста с другими начинками (плодово-ягодными, овощными, творожными) и т.д., а также к устройствам для осущетвления способа.

Известен способ замораживания мелкоштучных изделий, согласно которому вначале изделия, находящиеся на ленте подмораживающего транспортера, подмораживаются с двух сторон - сверху холодным воздухом (от вентиляторов, установленных перпендикулярно к движению ленты с продуктом) с температурой минус 35±3оС, а практически при 35-37оС в течение 10-15 мин. Далее изделия скалываются и домораживаются на транспортере, но уже в более толстом слое (толщина слоя из 4-6 изделий) в течение 30-35 мин. По окончании замораживания изделия направляются в галтовочный барабан (типа ФГБ) и галтуются в течение 15-30 мин и больше. При этом барабаны устанавливаются в охлаждаемых помещениях (температура воздуха в помещениях минус 10-12оС) [1].

Однако для этого способа характерен длительный процесс - с учетом длительности нахождения изделий на галтовке и на вспомогательном, передающем изделия оборудовании из аппарата на галтовку и из нее в цех расфасовки изделия в холодном контуре находятся вт ечение 1,3-1,5 ч.

Осуществление галтовки после промораживания изделий приводит к неоправданным потерям массы изделий и их качества из-за трудностей разделения изделий по нитям сухожилий, находящихся в начинке.

Аппаратурное оформление процесса громоздко - имеет большие габариты и массу.

Осуществление процесса на этом оборудовании требует значительных затрат холода, электроэнергии и воды на санобработку.

Известен способ, предусматривающий формовку и укладывание изделий на вращающийся полый барабан, в полости которого циркулирует аммиак, т.е. замораживание осуществляется контактным способом через металлическую поверхность обечайки. При повороте барабана на определенный угол пельмени замораживаются, затем скалываются ножом и направляются внутрь барабана, где, двигаясь с помощью внутренней шнековой навивки (с перфорированным пером шнека), галтуются и домораживаются. Замораживание на барабане осуществляется при температуре кипения аммиака минус 40-45оС, а галтовка и окончательное замораживание с помощью воздуха, продуваемого через центр барабана и витки шнека, при температуре минус 35±3оС [2].

К недостаткам способа можно отнести неоправданную длительность процесса - 40-45 мин; и значительные затраты холода, так как тестофаршевые жгуты укладываются на неуспевшую отеплиться поверхность барабана и процесс теплопередачи при замораживании осуществляется через снеговую прокладку.

К недостаткам устройства для осуществления способа можно отнести: большую массу аппарата (более 13 т); ненадежность в работе из-за подачи аммиака из стационарно установленной системы труб во вращающийся барабан, что вызывает утечку хладагента; затруднения при санобработке агрегата; низкую производительность (достигнутый максимальный объем производства 30-50 т/месяц с одного аппарата); большой расход нержавеющих сталей и высокая стоимость.

Известен также способ холодильной обработки мелкоштучных изделий, предусматривающий размещение их на поверхности транспортного средства и подмораживание путем обдува холодным воздухом с одной стороны и контакта с охлаждаемой рабочей поверхностью транспортного средства с другой, перегрузку изделий на домораживающее средство с перфорированной или сетчатой поверхностью, галтовку и окончательное замораживание путем продувки холоднгого воздуха через слой изделий [3]. Известен аппарат для осуществления этого способа, содержащий теплоизолированную камеру, узел приемки и подмораживания изделий, включающий ленточный транспортер с опорами, установленными на раме, часть секций которой расположена внутри, а другая часть вне камеры, воздуховод с турбулизаторами воздушного потока, нож для съема подмороженных изделий, средство для их окончательного замораживания, включающее сетчатый или перфорированный секционный барабан с внутренней шнековой навивкой, воздухоохладители [3].

К недостаткам способа можно отнести стремление достигнуть отрицательной температуры (минус 2 - минус 3оС) в центре изделий перед их съемом с ленты подмораживающего транспортера, что сказалось на увеличении габаритов второй ступени агрегата; отсутствие обдува изделий в галтовочном барабане в месте проведения галтовки; использование умеренных скоростей воздуха в процессе заморажиания продукта.

К недостаткам конструкции агрегата можно отнести использование и размещение центробежных вентиляторов для обдува галтовочного барабана; использование центробежных малоскоростных вентиляторов для охлаждения продукта на ленте подмораживающего транспортера; затруднения использования конструкции для организации поточных линий производства продукции.

Целью изобретения является интенсификация процессов холодильной обработки, повышение выхода и качества изделий, а также повышение надежности конструкции оборудования, предназначенного для этой цели.

Способ предусматривает подмораживание изделий на поверхности транспортного органа путем обдува их холодным воздухом с одной стороны и контакта с охлаждающей поверхностью транспортного органа агрегата с другой и окончательное замораживание путем продувки холодным воздухом через толщу изделий, находящихся на перфорированной или сетчатой поверхности домораживающего органа, причем подмораживание изделий осуществляют путем опережающего промораживания поверхности изделий, контактирующей с холодным воздухом до образования сверху на изделии прочной твердой оболочки при мягкой сердцевине и непромороженном слое, контактирующем с поверхностью транспортного органа. Окончательное замораживание проводят в две стадии, на первой из которых ведут галтовку с одновременным домораживанием, а на второй - окончательное замораживание, обе стадии осуществляют при обдуве изделий воздухом. Процесс галтовки проводят в два этапа, на первом из которых разделяют изделия, сформованные из одного тестофаршевого жгута, один от другого по связям, образованным нитями сухожилий, а на втором ведут зачистку мест защипа изделий. При этом опережающее промораживание проводят в течение 4-5 мин, температуре и скорости воздуха соответственно минус 28-33оС и 12-16 м/с, причем общая продолжительность процесса замораживания составляет 18-22 мин.

Агрегат содержит теплоизолированную камеру, узел приемки и подмораживания изделий, выполненный в виде ленточного транспортера, имеющего опоры и установленного на секционной раме, каждая ветвь которого заключена в воздуховоды с турбулизаторами воздушного потока, приспособление для съема изделий с подмораживающего транспортера в виде ножа, узел для окончательного замораживания изделий, состоящий из сетчатого дна перфорированного секционного барабана с внутренней шнековой навивкой, опорной рамы, опорных роликов и приспособления для сбора отгалтованной крошки, а также воздухоохладители, состоящие из батарей и вентиляторов. При этом секционная рама узла приемки и подмораживания изделия выполнена плавающей таким образом, что секция для приемки изделий закреплена жестко, а остальные, заключенные в теплоизолированную камеру, установлены с возможностью компенсации температурного расширения - сжатия и с жестким креплением в месте установки приводного барабана, опоры последнего оснащены приспособлением для регулировки оси приводного барабана относительно оси натяжного барабана, натяжной барабан выполнен плавающим и дополнительно оснащен приспособлением для автоматической компенсации температурного расширения - сжатия ленты подмораживающего транспортера; устройство для центрирования ленты на барабанах подмораживающего транспортера выполнено в виде направляющих пар роликов, установленных на входе ленты на ведомый и ведущий барабаны.

Как правило, изделия с подмораживающего транспортного органа снимают путем изменения направления движения изделий, обеспечивающего самопроизвольное их отделение, или путем подогрева ленты транспортного органа перед срезанием изделий с нее.

В агрегате приводной и натяжной барабаны могут быть выполнены бочкообразной формы, обрезиненными, сплошными или в виде трех-пяти дисков.

Приспособление для съема изделий с ленты подмораживающего транспотера (нож) оснащено устройством для обогрева ленты и установлено со смещением от оси опорного ролика по ходу движения изделий, а ведомая ветвь ленты подмораживающего транспортера в месте установки опорного ролика образует на нем изгиб пути движения изделий для самопроизвольного их съема за счет прижатия ножа к ленте или за счет установки дополнительного ролика под ленту по ходу ее движения.

В агрегате воздухоохладительные батареи объединены в один или несколько блоков, причем смонтированы таким образом, что батареи воздухоохладителя, обеспечивающие холодом узел приемки и подмораживания изделий, установлены сверху блока, а батареи узла окончательного замораживания изделий - в нижней части блока.

В качестве вентиляторов воздухоохладителя секционного барабана используются высокоскоростные осевые вентиляторы таким образом, что батареи устанавливают на всасывающей стороне вентиляторов.

Наличие отличительных признаков предлагаемого технического решения от прототипа подтверждает, что оно соответствует критерию изобретения "новизна".

Анализ известных в науке и технике источников информации показал, что нигде не описано, что подмораживание изделий ведут путем опережающего промораживания поверхности изделий, контактирующей с холодным воздухом до образования сверху на изделии прочной твердой оболочки, мягкой сердцевине и непромороженном слое, контактирующем с поверхностью транспортного органа.

Также не было обнаружено, что секционная рама узла приемки и подмораживания изделий и натяжной барабан выполнены плавающими, на основании чего можно сделать вывод о соответствии предлагаемого технического решения критерию изобретения "изобретательский уровень".

В отличие от всех известных способов замораживания изделий из теста с начинками предлагаемый основан на особенностях процесса производства, начиная от накатки изделий штампующим барабаном и кончая их галтовкой.

Первая - при накатке изделий образуются связи между соседними изделиями, сформованными из одного тестофаршевого жгута в виде тестовой пленки и нитей сухожилий.

Вторая - после накатки изделий нити сухожилий оказываются прижатыми штампующими устройствами к поверхности рабочего транспортного органа.

Третья - с уменьшением температуры изделий увеличивается сцепление продукта с поверхностью транспортного органа и по достижении на поверхности температуры, достаточной для промораживания (различна для разных видов сырья) сила адгезии падает до 0.

Четвертая - необходимость проведения галтовки изделий - прежде всего в освобождении соседних изделий от связей по нитям сухожилий и непосредственно в галтовке - зачистке изделий от острых кромок, образованных тестовой пленкой между соседними (в жгуте - дорожке) изделиями.

Пятая - осуществление галтовки в помещениях с отрицательной температурой.

Как видно из описания, практически все отличия предлагаемого способа основаны на особенностях технологии производства пельменей и подобных продуктов, а также на исключении недостатков существующих технических решений (способов и устройств).

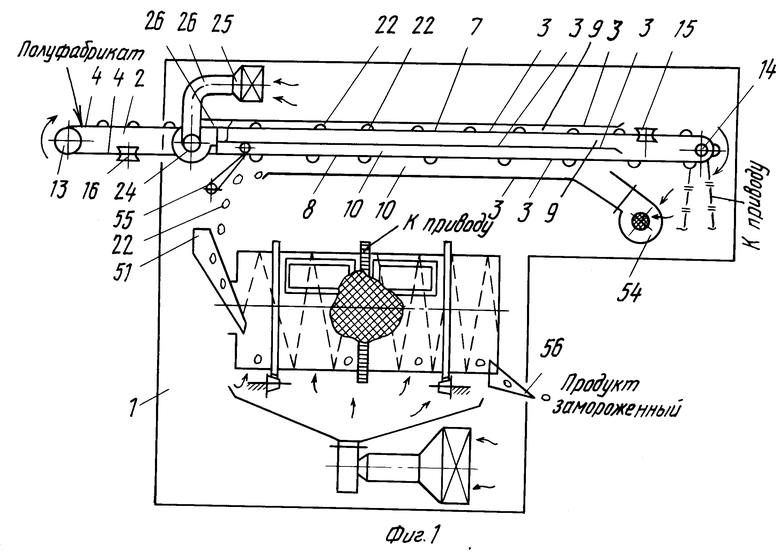

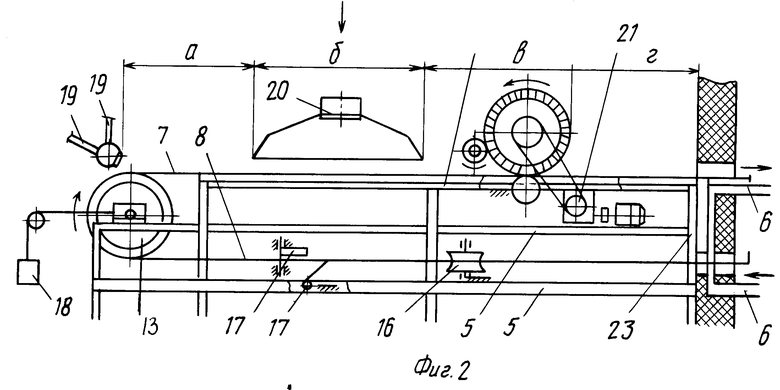

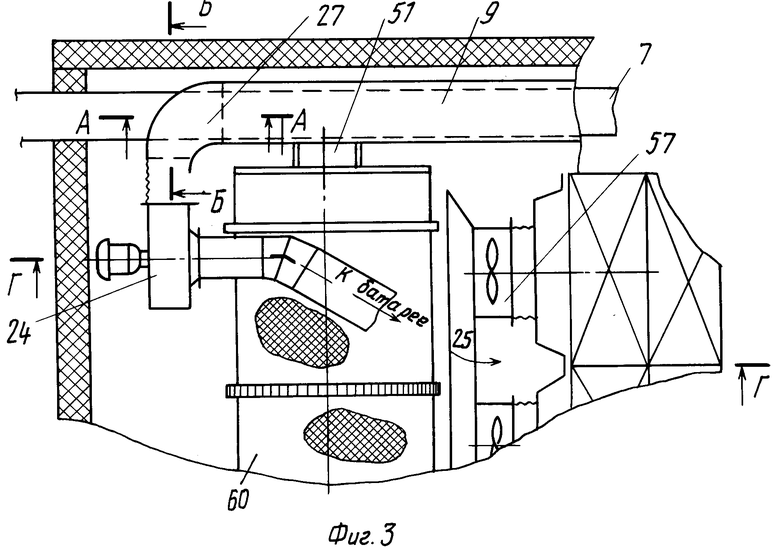

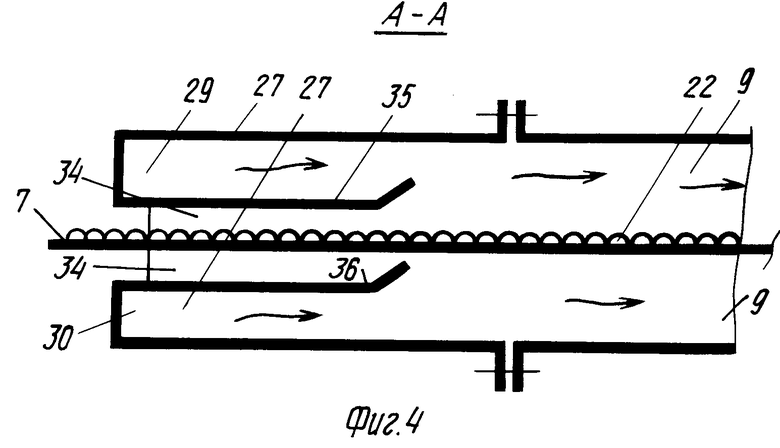

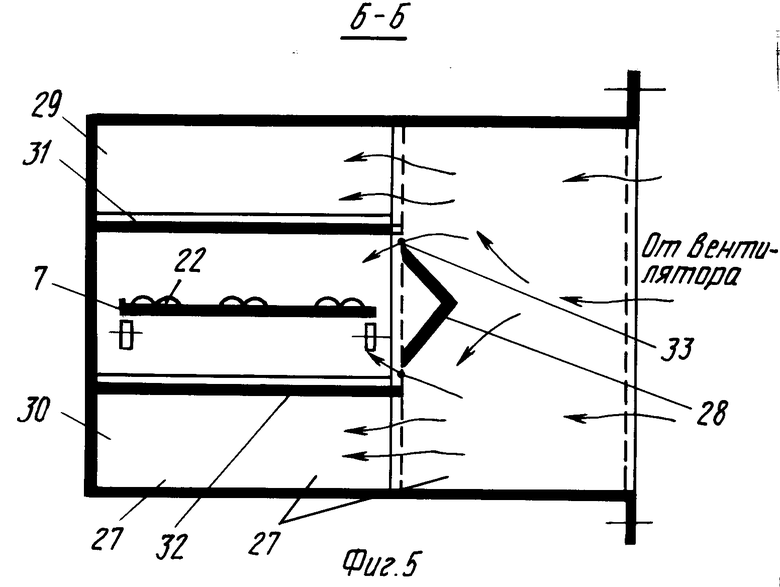

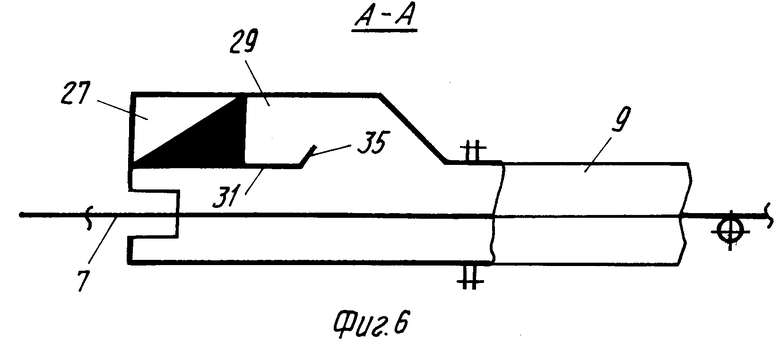

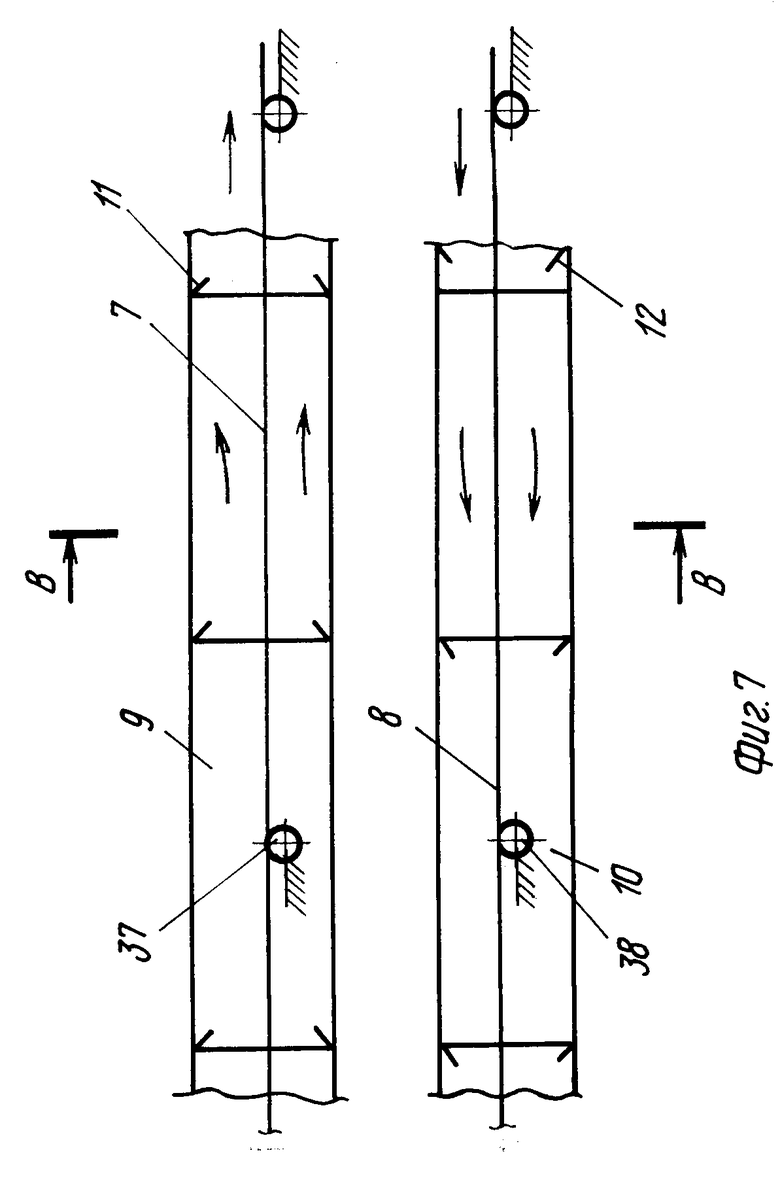

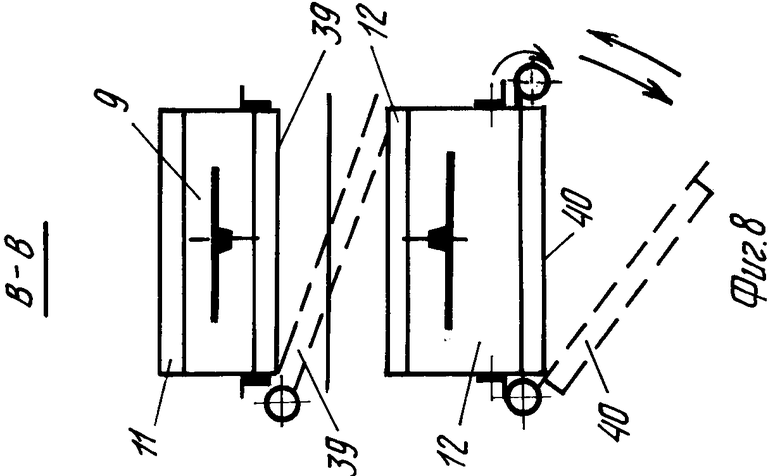

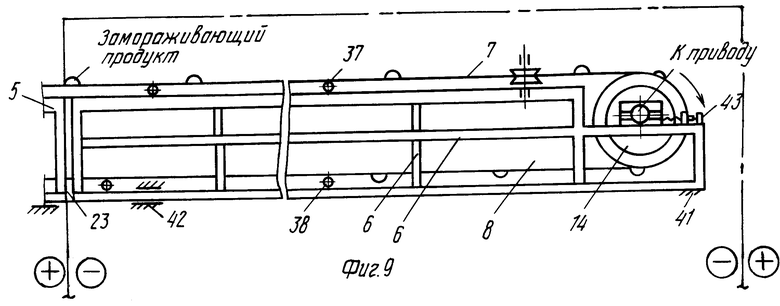

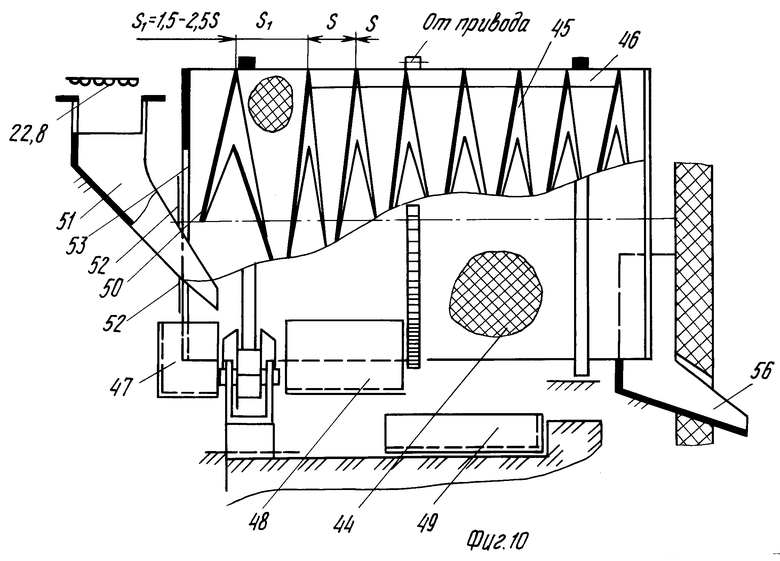

На фиг. 1 изображена схема скороморозильного устройства; на фиг. 2 - узел приемки и подмораживания изделий; на фиг. 3 - устройство, вид сверху; на фиг. 4 - сечение А-А на фиг. 3, I вариант (устройство для ввода холодного воздуха в воздуховод верхней ленты подмораживающего транспортера); на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - сечение А-А на фиг. 3, II вариант; на фиг. 7 - участок подмораживающего транспортера; на фиг. 8 - сечение В-В на фиг. 7; на фиг. 9 - секция подмораживающего транспортера, расположенная в изолированном контуре агрегата; на фиг. 10 - секционный, сетчатый домораживающий барабан с приспособлениями приемки и выгрузки изделий.

Устройство предназначено для выполнения следующих технологических операций: приемки продукта, подмораживания его, галтовки, окончательного замораживания и вывода готового продукта из зоны замораживания.

Устройство содержит теплоизолированную камеру 1; узел 2 для приемки изделий и узел 3 подмораживания изделий, выполненные за одно целое в виде ленточного транспортера 4, установленного на секционной раме, состоящей из жестко закрепленной секции 5, и секции 6, с возможностью компенсации температурного расширения (сжатия). Каждая ветвь (лента) 7 и 8 транспортера 4 заключена в воздуховоды 9 и 10 с турбулизаторами (активаторами) соответственно 11 и 12. Ленточный транспортер 4 содержит также натяжной 13 и приводной 14 барабаны, оснащен роликами 15 и 16 для центрирования ленты и устройством 17 для очистки и мойки нижней ветви 8 транспортера 4, выполненным, например, в виде флажка (сверху ленты) для сброса от возможного попадания на нее кусков сырья и ножа с душем установленного под ветвью 8.

Центрирующие ролики 15 и 16 устанавливаются таким образом, чтобы между их вертикальными осями и осями барабанов 13 и 14 расстояние было не менее  , где D - диаметр барабанов 13 и 14.

, где D - диаметр барабанов 13 и 14.

Натяжной барабан 13 транспортера 4 оснащен средством 18 для компенсации температурного расширения - сжатия ветвей 7 и 8 и может быть выполнено в виде пружинного приспособления или в виде отвеса (см. фиг. 2).

В связи с тем, что предлагаемое устройство агрегатируется с формующим устройством, например, типа "СУБ" - пельменный автомат, то на фиг. 2 показаны также формующие головки 19 этого автомата, приспособление 20 в виде зонта и барабан 21 для накатки (формовки) изделий 22.

На фиг. 2 показаны также зона формования и контроля тестофаршевых и тестовых жгутов "а", зона подсушки их "б", зона накатки (формовки) изделий "в" и зона контроля изделий "г".

Между секциями 5 и 6 рамы транспортера 4 предусмотрен зазор 23 для компенсации температурного расширения - сжатия отдельных секций конструкции транспортера 4. В зависимости от производительности агрегата таких зазоров может быть и больше, так как с ростом производительности должна быть увеличена пропускная способность и соответственно длина транспортера 4 (при одном и том же времени пребывания продукта на подморозке) и соответственно увеличено количество его секций внутри теплоизолированной камеры 1.

Воздуховод 9 верхней ветви 7 узла 3 подмораживания изделий соединен с вентилятором 24 и батареей 25, образующими воздухоохладитель 26 через приспособление, выполненное в виде ввода для подачи охлажденного воздуха от воздухоохладителя 26 в воздуховод 9. Ввод выполнен в виде напорной камеры 27 с разделителем 28 воздушного потока от вентилятора 24 и двумя камерами 29 и 30, обеспечивающими подачу охлажденного воздуха над и под ленту 7 транспортера 4. Разделитель 28 установлен так, что со стенками 31 и 32 камер 29 и 30 образует зазоры 33 для направления части воздуха от вентилятора 24 в коридор 34 для снятия образующейся снеговой шубы в месте прохождения ленты около разделителя 28 воздушного потока. Стенки 31 и 32 камер 29 и 30 имеют отбойники 35 и 36, обеспечивающие направление движения воздуха сверху ленты (от нее) и снизу (на ленту) в месте выхода холодного воздуха из камер 29 и 30 в общий воздуховод 9.

На фиг. 6 показан второй вариант конструкции ввода 27, где видно, что он обеспечен одной лишь камерой (верхенй) 29 со стенкой 31 и отбойником 35. В этом случае рекомендуется стенку 31 изготавливать перфорированной для избежания образования инея на входе ленты 7 в воздуховод 9.

На фиг. 7 и 8 показаны воздуховоды 9 и 10 с отбойниками турбулизаторами 11 и 12, установленными в секциях воздуховода 9 и выполненными за одно целое с крышками и днищами этих воздуховодов. Как видно из фиг. 7, узел 3 подмораживания изделий обеспечен также опорными роликами 37 и 38 соответственно для ветвей 7 и 8 транспортера 4 и откидными днищами 39 и 40.

Крепление секций 5 и 6 рамы транспортера 4 показано на фиг. 9: один конец (правый) 41 крепится жестко, а другой (левый) 42 - с возможностью перемещения вдоль крепления. Секция 6 рамы в месте установки приводного барабана 14 имеет приспособление 43, для регулировки его оси относительно оси натяжного барабана (обеспечивающее параллельность барабанов при монтаже и ремонте), выполненное, например, в виде винта, как показано на фиг. 9.

Узел для окончательного замораживания выполнен в виде сетчатого барабана и содержит сетку-обечайку 44, шнековую навивку 45, перемешивающие лопатки 46, а также откидывающиеся поддоны 47 и 48 и стационарный поддон 49. При этом, в отличие от прототипа, шнековая навивка 45 в месте загрузки сырья имеет шаг в 1,5-2,5 раза больше принятого по длине навивки, заборную часть 50 навивки 45 (ориентировочно принимается в пределах 30-70 мм), установленную вдоль оси барабана, а лоток 51 обеспечен дополнительно отбойником 52, перекрывающим загрузочное окно 53. Устройство содержит вентилятор 54, нож 55 для съема подмороженных изделий, лоток 56 и вентилятор 57.

Осуществление способа представлено одновременно с описанием принципа действия устройства для его осуществления.

П р и м е р 1. Замораживаемый продукт - пельмени. Температура воздуха в аппарате минус 35±3оС. Начальная температура продукта 20±3оС. Требуемая (в соответствии с ТУ и ТИ на производство продукции) конечная температура продукта не ниже минус 10 - минус 12оС. Холодообеспечение - централизованное. Формование пельменей осуществляется с помощью известнорго формующего пельменного автомата типа "СУБ", работающего в агрегатном состоянии с устройством. Процесс непрерывный.

Полуфабрикат изделий 22 формуется пельменным автоматом, состоящим из головки 19, приспособления 20 и барабана 21, на ленту 7 транспортера узла 2 и на ленте 7 поступает в теплоизолированную камеру 1.

Как видно из фиг. 1, узел 3 является продолжением узла 2, он размещен в теплоизолированной камере 1 и при этом верхняя 7 и нижняя 8 ветви ленты транспортера 4 заключены в соответствующие воздуховоды 9 и 10.

Полуфабрикат 22 поступает в теплоизолированную камеру 1 с воздуховодом 9 на верхней ветви 7 узла 3 подмораживания изделий. При движении полуфабриката 22 вдоль воздуховода 9 он обдувается воздухом от вентилятора 24. Температура воздуха минус 28 - минус 33оС. Скорость движения воздуха в воздуховоде 9 на входе 12-16 м/с и на выходе из него 8-10 м/с.

Далее полуфабрикат 22 с лентой транспортера 4 огибает барабан 14 и попадает в воздуховод 10. Здесь он также обдувается холодным воздухом с той же скоростью его движения.

Обдув полуфабриката, находящегося на нижней ветви 8, отличается от обдува его на верхней ветви 7 тем, что воздух для обдува изделий 22 забирается вентилятором 54 непосредственно из камеры, а не после воздухоохладителя, т. е. воздух частично отработанный и, как следствие, более отепленный и с большей влажностью. Это необходимо для того, чтобы снизить потери на усушку продукта, и тем более необходимо, так как при подмораживании изделий используются в 2,5-3,0 раза большие скорости движения потоков воздуха относительно продукта. (В случае нехватки холода на промпредприятии и при работе аппарата при высоких температурах воздуха, например при температурах минус 27 - минус 29оС, допускается работа аппарата, но вентилятор 54 может быть снабжен дополнительной батареей 25, подобно воздухоохладителю 26.

Продукт доходит до ножа 56, т.е. завершена стадия его подмораживания. Общая длительность подмораживания составляет 4,0 мин. Как показали наблюдения, температура воздуха в воздуховоде 10 на 2,5-3,0оС выше температуры воздуха в воздуховоде 9.

При прохождении холодного воздуха в воздуховодах 9 и 10 в местах установки турбулизаторов (активаторов) 11 и 12 потоки искусственным путем меняют свое направление под углом на продукт и ленту транспортера и в большей степени охлаждают продукт (ускоряют процесс охлаждения продукта).

В результате процесса подмораживания при указанных условиях промораживается только поверхностный слой изделий, контактирующий с холодным воздухом, до образования сверху на изделии (средняя температура слоя в 2-3 мм равна 8±2оС) прочной твердой оболочки при мягкой сердцевине и недостаточно промороженном (температура слоя 0±2оС) слое, контактирующем с поверхностью транспортного органа.

Основная цель кратковременного подмораживания (4,0 мин) - подать на следующую операцию изделия с непромороженной оболочкой низа изделия для облегчения разделения изделий в первую очередь по связям, образованным нитями сухожилий, в отличие от традиционного машинного галтования изделий в промороженном состоянии, когда процесс длится 15-30 мин и более. При этом значительно нарушается защип, а это ведет к повышенной развариваемости и к неоправданным потерям сырья (при галтовке). При проведении подмораживания по предлагаемому способу обеспечивается получение достаточно промороженного слоя на поверхности изделия, которая контактирует с потоками холодного воздуха, а это в свою очередь обеспечивает без нарушения геометрии изделия снятие его с ленты подмораживающего транспортера и сохранение также геометрии изделия в наиболее опасный период - в начале процесса галтовки.

Непромороженная оболочка изделия, контактирующая с лентой, и подмороженная, контактирующая с потоками воздуха, позволяют значительно сократить расход энергии на съем продукта с ленты, когда съем осуществляется или за счет самопроизвольного схода изделий, или путем не скалывания, как принято в машинном производстве, а путем срезания изделий 22 ножом 55.

В традиционном машинном производстве скалывание изделий стремятся осуществлять, когда сцепление приближается к нулю, но значительно его не достигая из-за опасности самопроизвольного сброса изделий с нижней ленты 8 еще до ножа.

В практике промышленного производства процесс подмораживания осуществляют в течение 10-15 мин, а в это время сцепление продукта 22 с лентой 8 практически равно максимальному и требуются значительные затраты энергии на их скалывание (через 3-5 мин можно было бы снять продукт также как и по предлагаемому способу, но, в связи с опасностью самопроизвольного схода изделий, их скалывают раньше). Условия же подмораживания изделий по предлагаемому способу позволяют снять их еще до достижения значительных сил сцепления и, следовательно, получить вышеуказанный эффект (сокращение расхода энергии на съем изделий и длительности процесса подмораживания и галтовки до 5-6 мин, но обеспечить сохранность при этом качестве изделий при галтовке и сократить потери сырья.

После подмораживания продукт 22 срезается ножом 55 или снимается самопроизвольно и по лотку 51 скатывается в барабан, подхватывается заборной частью 50 шнековой навивки 45 и продвигается вдоль оси барабана к лотку 56 или ленточному транспортеру (не показан). Часть 50 барабана с витком, у которого шаг S1 равен 1,5-2,5S, имеет длину, равную 2S1, для ускоренного отвода продукта из зоны галтовки, предназначена для освобождения от связей по нитям сухожилий. После этого осуществляется до конца галтовка изделий и окончательная их заморозка. В процессе движения продукта вдоль барабана вначале (на длине 2S1) он обдувается воздухом со скоростью 4-6 м/с, а далее со скоростью 10-16 м/с. Разброс скоростей объясняется неравномерностью подачи воздуха осевыми вентиляторами 57 перпендикулярно к продукту в барабане.

На втором этапе (стадии) пельмени одновременно галтуются и домораживаются, причем таким образом, что в процессе галтовки вначале осуществляется разделение изделий, сформованных из одного тестофаршевого жгута, одного от другого по связям, образованным нитями сухожилий. Это, как указано выше, обеспечивается поступлением изделий при мягкой сердцевине и непромороженной поверхности изделий, контактирующей с поверхностью транспортного органа, где сосредотачиваются все сухожилия после накатки изделий из тестофаршевого жгута. Затем пельмени окончательно галтуются-защищаются от острых кромок тестовой пленки между изделиями - окончательная стадия галтовки.

На третьем этапе отгалтованные изделия домораживаются на сетке транспортного устройства путем продувки толщи изделий холодным воздухом.

Одновременно с транспортировкой изделий осуществляется их ворошение лопатками 46, что также ускоряет процесс окончательного замораживания.

Температура воздуха, используемого на обдув продукта, минус 35±3оС.

Длительность процесса галтовки и окончательного домораживания равна 14-16 мин. Общая длительность процесса 20 мин.

В результате на выходе (после домораживания) изделия в геометрическом центре имеют конечную температуру минус 10 - минус 12оС.

Длительность всего процесса по сравнению с классическим машинным способом сокращена с 1 - 1,5 ч до 20 мин.

Охлаждение и движение воздуха в аппарате происходит следующим образом.

Полуфабрикат 22 на верхней ветви 7 транспотера 4 обдувается воздухом от воздухоохладителя 26 батареи 25 и вентилятора 24.

Воздух от батареи 25 вентилятором 24 нагнетается в напорную камеру (ввод 27), где разделителем 28 делится на два потока, направляемые в камеры 29 и 30 над и под ленту 7. При этом часть воздуха из напорной камеры направляется в зазоры 33 под стенку 31 и над стенкой 32 для предохранения места входа ленты в напоную камеру от инееобразования за счет поступающего (всасывающегося) воздуха из помещения цеха в аппарат. Образованный поток воздуха над лентой 7 проходит напорную камеру и на выходе из нее в воздуховод 9 частично направляется от ленты во избежание снова изделий с ленты и, наоборот, снизу ленты из камеры 30 воздух направляется к ленте для того, чтобы ускорить начало процесса подмораживания изделий. Далее воздух, двигаясь вдоль воздуховода 9 - под лентой и над лентой и всякий раз сталкиваясь с турбулизаторами (активаторами) 11, меняет свое направление и ускоряет процесс подмораживания путем проникания к местам защипа изделий.

Воздух на охлаждение изделий на ленте 8 поступает из камеры 1 подобно движению его по воздуховоду 9. Однако допускается подача воздуха и от воздухоохладителя как и в случае охлаждения продукта на ленте 7 (от воздухоохладителя 26). Это можно рекомендовать на случай значительного повышения производительности и работы агрегата с индивидуальным холодообеспечением, позволяющим стабильно выдерживать температурный режим.

Воздух на охлаждение продукта в барабане подается от воздухоохладителя в составе батарей и осевых вентиляторов 57, устанавливаемых сбоку параллельно оси барабана и таким образом, что обдувают продукт на всем пути его следования вдоль барабана. Причем участок барабана, равный 2S1, на входе продукта обдувается потоком воздуха со скоростью 4-6 м/с, а далее - со скоростью 10-16 м/с.

П р и м е р 2. Замораживаемый продукт тот же и условия те же, но температура воздуха в аппарате минус 30±1,5оС. Холодообеспечение автономное. Или температурна минус 30±3,0 оС и холодообеспечение централизованное. В результате будем иметь температуру изделий в центре в соответствии с ТУ и ТИ на производство изделий, но длительность:

подмораживания 4,5-5,0 мин;

галтовки и окончательного замораживания 15,0-15,5 мин;

общая длительность замораживания 20 мин.

П р и м е р 3. Продукт - вареники. Начинка - творожная. В этом случае при всех условиях по примерам 1 и 2 будем иметь производительность аппаратов на 15-20% выше.

П р и м е р 4. Продукт - пельмени с рыбной начинкой. В этом случае при условиях температуры воздуха в камере по примерам 1 и 2, но при условиях ТУ и ТИ на рыбные пельмени (tкон=минус 18оС), производительность аппарата будет на 25-30% меньше или той же, но при установке после галтовочного барабана дополнительно перфорированного сетчатого транспортера (не показан) или увеличена на 30-40% длина этого барабана. Цель - уменьшить толщину слоя продукта на транспортном органе.

Изобретение позволяет:

автоматизировать замораживание и галтовку мелкоштучных изделий и выполнить эти операции в непрерывном потоке, ранее выполняемые с большими затратами ручного труда;

совместить технологические операции по замораживанию и галтовке изделий в одном аппарате и капитальные вложения на осуществление этих операций свести к затратам на одну без потери качества изделий;

значительно сократить длительность операции (с 40-45 мин на замораживание и с 10-30 мин на галтовку) - в 4-6 раз для машинного производства и в 8-20 раз по сравнению с производством изделий традиционным методом на малых и средних предприятиях;

сократить численность обслуживающего персонала в 4-6 раз;

сократить производственную площадь на 20-25%;

сократить усушку продукции с 10-12% (для камерного замораживания) и с 2-3% для аппаратов типа СА до 0,5-1,0%;

сократить затраты воды, пара, моющих средств, электроэнергии и холода;

сократить потери сырья от галтовки продукции не менее чем на 30%;

улучшить санитарное состояние производства и продукта;

улучшить качество и умеьшить потери продукта при его термообработке (при варке).

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ | 1992 |

|

RU2035672C1 |

| Аппарат для замораживания мелкоштучных изделий | 1981 |

|

SU1062482A1 |

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ | 1996 |

|

RU2101629C1 |

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ ДЛЯ МЕЛКОШТУЧНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2198359C2 |

| УСТРОЙСТВО ДЛЯ ЗАМОРАЖИВАНИЯ МЕЛКОШТУЧНОГО ПРОДУКТА | 1995 |

|

RU2089797C1 |

| СПОСОБ ЗАМОРАЖИВАНИЯ ПЛОДОВ И ОВОЩЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036396C1 |

| УСТРОЙСТВО ДЛЯ СРЕЗА ПЕЛЬМЕНЕЙ С ПОДМОРАЖИВАЮЩЕГО ТРАНСПОРТЕРА | 1991 |

|

RU2027961C1 |

| Устройство для подмораживания пищевых продуктов | 1982 |

|

SU1067317A1 |

| Способ производства быстрозамороженных полуфабрикатов - пирожков с начинкой | 1988 |

|

SU1644870A1 |

| Способ формования изделий из теста с начинкой | 1982 |

|

SU1097251A1 |

Использование: в холодильной промышленности для обработки мелкоштучных изделий типа пельменей, вареников и так далее. Сущность: способ холодильной обработки предусматривает размещение изделий на поверхности транспортного органа, обдув их холодным воздухом с одной стороны и контакт с охлаждаемой поверхностью транспортного органа с другой, промораживание поверхности изделий, контактирующей с холодным воздухом до образования сверху на изделиях прочной твердой оболочки при мягкой сердцевине и непромороженном слое, контактирующем с поверхностью транспортного органа, дальнейшую галтовку и окончательное замораживание, осуществляемые при обдуве изделий воздухом. Аппарат для холодильной обработки мелкоштучных изделий содержит теплоизолированную камеру, узел приемки и подмораживания изделий, включающий установленный на секционной раме ленточный транспортер, каждая ветвь которого заключена в индивидуальный короб, верхний из которых сообщен с вентилятором воздухоохладителя. Транспортер содержит натяжной и приводной барабаны и оснащен роликами для центрирования ленты. Секция рамы, расположенная вне камеры, установлена неподвижно, а секция рамы, расположенная в камере, жестко закреплена на конце установки приводного барабана, а другой ее конец установлен с возможностью перемещения для компенсации температурного расширения - сжатия. Под транспортером расположен сетчатый или перфорированный барабан с внутренней шнековой навивкой, содержащий две последовательно расположенные секции, первая из которых предназначена для разделения изделий по связям, образованным нитями сухожилий мясного фарша, а вторая - для одновременной зачистки изделий по защипу и окончательного замораживания. 2 с.п. ф-лы, 5 з.п. ф-лы, 10 ил.

СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЕЛКОШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Генератор ударного возбуждения | 1981 |

|

SU1062842A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-03-27—Публикация

1991-11-06—Подача