Изобретение относится к области анализа материалов путем определения их физических свойств, конкретно к определению механического состояния нагруженного металла в агрессивной среде, и может использоваться, в частности, для определения реального запаса прочности и остаточного ресурса трубопроводов и резервуаров химической и нефтегазовой ромышленности, оборудования ТЭС, АЭС, морского, авиационного, железнодорожного и автомобильного транспорта, мостов и др.

Коррозия, усиленная механическим статическим либо циклическим напряжением, вызывает на поверхности металла зарождение трещин, углубление которых приводит к хрупкому неожиданному разрушению конструкций. Коррозионному растрескиванию особо подвержены аустенитные стали, титановые, алюминиевые и магниевые сплавы. Такой вид разрушения - один из основных - практически не поддается прогнозированию [1].

Известен способ [2] прогнозирования процессов коррозии под напряжением, в котором длительность разрушения оценивается по формуле Журкова, где энергия активации снижена за счет "привязки" процесса трещинообразования к поверхности, но может быть повышена за счет эффекта образования двойного электрического слоя. Этот способ точен только статистически и не учитывает индивидуальности объекта.

За прототип взят способ [3], в котором измеряемым параметром, характеризующим проявления коррозии, является глубина питтинга L. Питтинговая коррозия является частным случаем локальной коррозии, когда на отдельных участках запассивированного металла пассивное состояние нарушается. В способе-прототипе установлена зависимость L=Dt1/2, где t - длительность коррозионного воздействия, D - коэффициент, измеряемый в процессе обучающего эксперимента (при лабораторных испытаниях и анализе повреждений промышленных объектов), зависящий от металла, действующих напряжений, температуры и состава агрессивной среды.

Определение коэффициента D, осуществляемое при конкретных условиях, не может учесть возникающих при эксплуатации случайных вариаций технологических характеристик температурно-силового режима и состава агрессивной среды, что снижает точность способа-прототипа при его промышленном использовании.

Кроме того, способ-прототип трудоемок, так как требует эмпирического определения параметра D заново для каждого нового сочетания металл-агрессивная среда-температурно-силовой режим эксплуатации.

Далее, питтинговая форма локальной коррозии, хотя и распространена, не является универсальной, в связи с чем приведенная выше временная зависимость роста питтинга, являющаяся формулой Эйнштейна описания кинетики диффузионных процессов, носит частный характер.

Наконец, приведенное в способе-прототипе соотношение не содержит перехода в предельное состояние, позволяющего определять ресурс металла, и требуется вводить дополнительный параметр - допустимое (разрешенное для эксплуатации) значение глубины питтинга, который будет являться искусственным критерием предельного состояния.

Задачами изобретения по п. 1 являются снижение трудоемкости и повышение универсальности (расширение диапазона исследуемых форм коррозионных повреждений) при определении ресурса металла при коррозии под механическим напряжением. Задачей по п. 2 является повышение точности определения ресурса металла при коррозии под механическим напряжением.

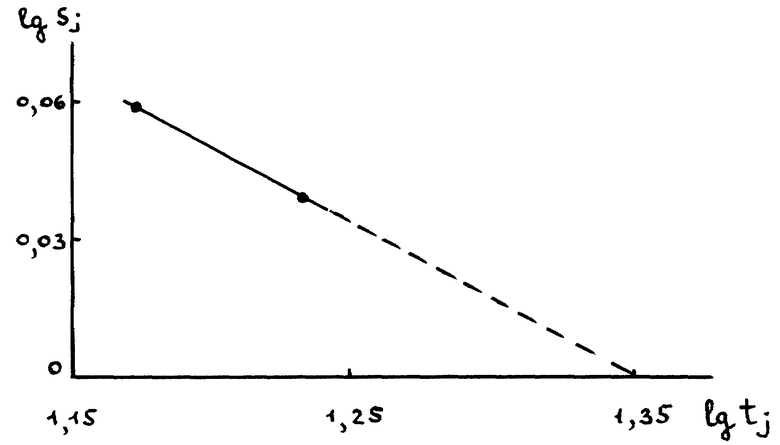

Это достигается тем, что в известном способе определения ресурса металла при коррозии под механическим напряжением, по которому измеряют параметр, характеризующий проявление коррозии в металле, согласно формуле изобретения по п. 1 в качестве параметра, характеризующего проявление коррозии в металле, измеряют запас прочности металла s1 в момент времени t1 и по соотношению τ > s1t1 оценивают нижнюю границу ресурса металла при коррозии под механическим напряжением. По п. 2 дополнительно измеряют запас прочности металла в различные моменты времени, строят график зависимости lgsj - lgtj (j = 1, 2, ...), аппроксимируют его прямой линией, экстраполируют ее до пересечения с осью абсцисс и по точке пересечения определяют ресурс металла при коррозии под механическим напряжением.

Механическое состояние металла в агрессивной среде и его изменение с течением времени t целесообразно охарактеризовать значениями запаса прочности s(t), отслеживающими как утонение при равномерной коррозии, так и развитие поверхностных трещин, питтингов и других локальных форм коррозии, вызывающих концентрацию напряжений. При этом при определении ресурса металла предельным является состояние со значением s = 1, соответствующим разрушению. Величина s может быть измерена на обследуемом объекте различными неразрушаемыми способами - тензометрическим, акустоэмиссионным, причем методика измерений проста, универсальна и сравнительно нетрудоемка. Измерения s в различные моменты времени t позволят графически установить зависимость s(t). Из физических соображений очевидно, что выявленный ретроспективно закон изменения s(t) сохранится в будущем, то есть возможно прогнозирование значений s при помощи временной экстраполяции вплоть до предельного состояния. Такая процедура определит индивидуальный ресурс нагруженного металла при коррозии.

Временную зависимость s(t) можно установить аналитически из следующих общих соображений. По определению запас прочности s = σв/σ, σв - предел прочности, σ - действующее в металле напряжение. При наличии в упругом материале под напряжением σo концентратора в виде несплошности длиной L в его вершине действует напряжение σ = σo (1+AL1/2). При описании коррозии под напряжением под величиной L подразумевается длина трещины, глубина питтинга и т. д. Согласно [4] в случае трещин L ≈ t, а при питтинге L ≈ t1/2 [3]. Таким образом L(t) является возрастающей функцией, описываемой степенной зависимостью, и временную зависимость запаса прочности металла при коррозии под механическим напряжением можно представить в виде s(t) = s(0)/[1+(t/t*)1/α], где t* и α > 1 - устанавливаемые эмпирически либо модельные коэффициенты, отражающие свойства металла в агрессивной среде. При достаточно больших начальных значениях запаса прочности s(0) и длительности экспозиции t, когда s ---> 1, s(t) = s(0)(t*/t)1/α. Определив отсюда из уравнения s(τ) = 1 ресурс τ, имеем s(t) = (τ/t)1/α. Таким образом, lgs ~ lgτ-lgt, то есть график lgs линейно убывает с lgt, причем точка пересечения этого графика с осью абсцисс определяет ресурс τ.

При единственном известном значении s1 в момент времени t1 (единственном измерении) и невозможности построения прогностического графика ресурс металла можно оценить из соотношения τ > s1t1, в связи с тем, что α > 1.

Автору впервые удалось установить, что параметром, характеризующим проявление коррозии в металле под механическим напряжением наиболее адекватно и допускающим универсальную процедуру измерения, является значение запаса прочности. Анализ кинетики его величины при стремлении к известному предельному состоянию позволил найти новый способ определения ресурса в условиях, когда величина s убывает со временем при коррозии металла под механическим напряжением.

Предлагаемый способ позволяет определять индивидуальный ресурс металла с учетом особенностей его применения в конструкции (вида напряженного состояния, качества сварных швов и т.д.) и реальных условий эксплуатации (состава агрессивной среды, уровня нагрузок, температуры). Не требуется визуализации и контроля за кинетикой трещин, питтингов. Эти и другие проявления коррозии металла под механическим напряжением автоматически учитываются и характеризуются величиной запаса прочности и ее измерениями в различные моменты времени.

Способ осуществляется следующим образом. Измеряют запас прочности s нагруженной металлоконструкции. При единственном измерении в момент времени t1, устанавливающем значение s1, может быть оценена нижняя граница ресурса τ > s1t1. При возможности повторных замеров и установления зависимости s(tj), j = 1, 2, ... и ее обработке согласно формуле изобретения по п. 2, ресурс металла при коррозии под механическим напряжением τ определяется более точно.

Пример. Изучалась возможность определения ресурса водовода, изготовленного из малоуглеродистой стали Ст.3. Диаметр трубы был равен 1200 мм, толщина стенки составляла 12 мм. Водовод эксплуатировался с сентября 1975 года в хлорной воде при давлении до 6 ат. при температуре окружающего воздуха. В мае 1990 года проведено определение запаса прочности водовода акустоэмиссионным методом (при этом на поверхность трубы на расстоянии 5 м друг от друга устанавливались датчики и в течение 1 часа измерялось число нешумовых сигналов с определением их координат). В результате обследования выявлены области (наиболее коррозионно пораженные, характеризуемые повышенной акустической активностью) со значением s1 = 1,15. Для этого измерения t1 = 15 лет. Поскольку данное обследование было единственным (первым), по п. 1 формулы изобретения была возможна лишь нижняя оценка ресурса τ > s1t1 = 17,25 лет. Такая оценка означала возможность продления эксплуатации по крайней мере до 1992 года. В начале 1992 года проведено повторное обследование тем же методом и зарегистрировано значение s2 = 1,10 (при t2 = 17 лет). Согласно п. 2 формулы изобретения результаты обоих обследований представлены на чертеже. Построение графика lgsj - lgtj, j = 1, 2 при его экстраполяции до пересечения с осью времен в точке, обозначаемой lgτ, приводит к величине τ = 22 года, которая является ресурсом металла водовода в условиях его эксплуатации. В настоящее время (январь 1996 года) разрушения, свищей, течей на указанном водоводе не зарегистрировано. Использование способа-прототипа на указанном объекте потребовало бы полного освобождения поверхности водовода от контактов с землей и водой, микроскопического исследования этой поверхности с целью нахождения питтингов и контроля за ростом этих питтингов во времени. При контроле необходима вырезка образцов. Такого рода обследование не может быть выполнено на действующем водоводе ввиду его нецелесообразности.

В данном способе определяется не статистически-усредненный, а индивидуальный ресурс конкретного объекта. Способ можно применять без предварительных лабораторных исследований (без проведения обучающих экспериментов) для любых сочетаний металл - агрессивная среда - температурно-силовой режим эксплуатации. Применение способа не требует изменения режима эксплуатации объекта, каких-либо дополнительных температурно-силовых воздействий на объект. Для реализации способа не требуется информации о металле, агрессивной среде, режиме эксплуатации.

Литература

1. Петров Л. Н. Коррозия под напряжением. - Киев: Вища школа, 1986, с. 42.

2. Герасимов В.В. Прогнозирование коррозии металлов. - М.: Металлургия, 1989, с. 109.

3. Степанов И.А. Защита металлов. - 1993, т. 29, с. 535.

4. Регель В. Р. , Слуцкер А.И., Томашевский Э.Е. Кинетическая природа прочности твердых тел. - М.: Наука, 1974, с. 333.7

Способ предназначен для использования в области анализа материалов путем определения их физических свойств, для определения механического состояния нагруженного металла в агрессивной среде. Измеряют запас прочности металла при коррозии под механическим напряжением в момент времени t1. Оценивают ресурс металла из соотношения τ > S1 • t1. Для более точного определения τ измерения S1 проводят для нескольких значений tj (j = 1, 2...). Строят график зависимости lgSj - lgtj. Аппроксимируют график прямой линией, экстраполируют ее до пересечения с осью абсцисс и по точке пересечения lgτ определяют ресурс τ. Обеспечивается снижение трудоемкости и повышение универсальности при определении ресурса металла, а также повышение точности определения. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ДИАГНОСТИКИ МЕТАЛЛОКОНСТРУКЦИЙ СОСУДОВ И АППАРАТОВ ДАВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ИХ ОСТАТОЧНОГО РЕСУРСА | 1993 |

|

RU2032163C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ МАТЕРИАЛОВ | 1991 |

|

RU2016401C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА НАГРУЖЕННОГО МАТЕРИАЛА | 1992 |

|

RU2037804C1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Перегружатель для обработки судов в ненастную и ветренную погоду | 1971 |

|

SU451567A1 |

Авторы

Даты

1999-11-20—Публикация

1996-04-16—Подача