Изобретение относится к способам переработки нефтесодержащих отходов (шламов, отходов бурения) и может быть использовано в нефтяной, нефтеперерабатывающей и других отраслях промышленности, на производственных объектах которых имеет место формирование, складирование и длительное хранение в земляных амбарах или бетонных шламонакопителях значительного количества нефтесодержащих отходов.

В нефтедобывающей отрасли и нефтепереработке ежегодно скапливается большое количество токсичных отходов, в том числе треть из них составляют нефтесодержащие отходы, в частности нефтешламы и буровые отходы.

Проблема их утилизации чрезвычайно актуальна как в экологическом плане, так и с точки зрения использования нефтесодержащих отходов в качестве вторичного сырья с целью извлечения из них ценных углеводородных компонентов и получения полезных продуктов для использования в различных областях промышленности, в основном, в топливной, строительной и т.д.

Из уровня техники, в частности из патента США 4285773, известно устройство для извлечения углеводородов из нефтесодержащего сырья, содержащее вращающийся горизонтальный реактор, состоящий из двух концентрично расположенных и жестко связанных между собой с образованием кольцевого межтрубного пространства центральной и наружной труб, лопатки для встречного передвижения сырья и отожженной минеральной части в их полостях и передней, и задней стенок, средства для загрузки сырья, отвода и конденсации образовавшейся парогазовой смеси и удаления отожженного минерального остатка, расположенную у задней стенки реактора камеру сгорания и узел для перевода закоксованной минеральной части из центральной трубы в зону горения.

К недостаткам известной конструкции относятся конструктивная сложность установки, осуществляемый ею процесс не отвечает условиям экологической чистоты, а главное - установка не обеспечивает утилизацию твердых и/или жидких нефтесодержащих отходов.

Задачей и техническим результатом изобретения является расширение технических возможностей путем обеспечения утилизации твердых и/или жидких нефтесодержащих отходов, разработка конструкции устройства максимальной переработки нефтесодержащих отходов и их утилизации с обеспечением при этом экологической чистоты окружающей среды.

Для достижения указанного технического результата установка для утилизации твердых и/или жидких нефтесодержащих отходов содержит отстойник для разделения отходов на жидкую и твердую фракции, нефтеотделитель, который сообщен с выходом по жидкой фракции отстойника для разделения отходов, связан со сборником нефти и через фильтр с выпарной установкой, обеспечивающей выпаривание жидкости и получение при этом концентрированного раствора соли и конденсата, при этом выход по концентрированному раствору соли сообщен с камерой горения устройства для температурной обработки, с целью получения концентрированной соли в сухом виде, а выход по конденсату через конденсатор последовательно сообщен с биофильтром и сборником очищенной воды для ее накопления; устройство, работающее на газовом топливе, для температурной обработки твердой фракции путем высушивания при Т=100-500°С с последующим выжиганием при Т=300-700°С органических веществ и получением инертного минерального материала, пригодного для использования в народном хозяйстве, и температурной обработки концентрированного раствора солей путем обжига при Т=300-700°С с целью получения концентрированной соли в сухом виде.

Возможны и другие варианты использования изобретения, согласно которым необходимо, чтобы:

- в качестве выпарной установки была бы применена многоступенчатая вакуум-выпарная установка;

- получаемый в результате термообработки инертный минеральный материал использовали бы для изготовления дорожного покрытия;

- биофильтр был бы выполнен в виде цилиндрического двухсекционного корпуса с верхним расположением входа и с двумя сетками, верхней и нижней, между которыми расположен фильтрующий материал в виде гранул полимера, при этом на входе установлены распыляющие конденсат форсунки;

- устройство для термообработки было бы связано при помощи транспортирующих средств, в частности шнека, со сборником инертного минерального материала, и сообщена с пылеуловителем для улавливания пыли и конденсации примесей из дымовых газов.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения указанного технического результата, в частности обеспечения экологически чистой утилизации твердых и/или жидких нефтесодержащих отходов.

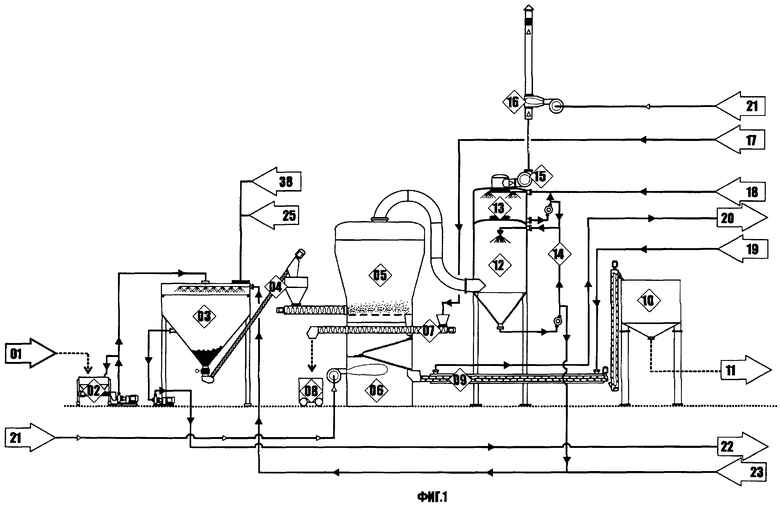

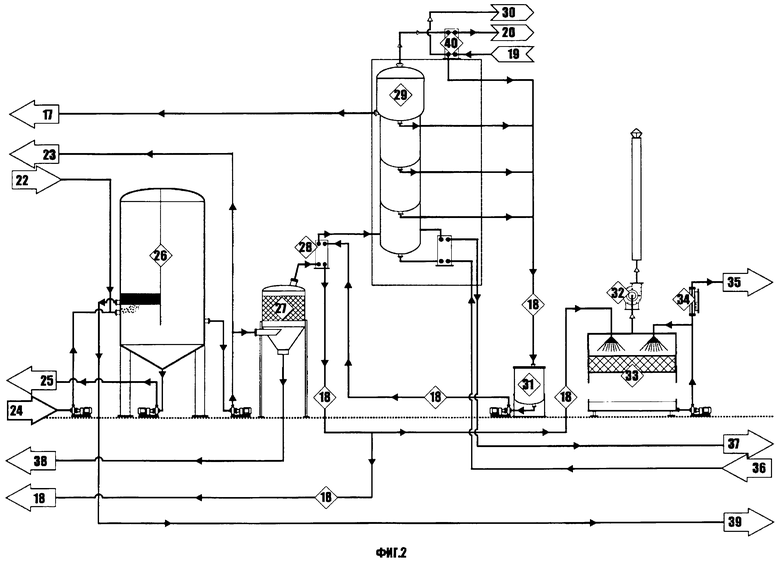

Изобретение поясняется чертежами,

где на фиг.1 изображена общая схема устройства утилизации твердых и/или жидких нефтесодержащих отходов, включая отстойник для разделения отходов, устройство для температурной обработки, работающее на газовом топливе, и их связи между собой и с элементами по фиг.2;

на фиг.2 - изображена общая схема устройства утилизации твердых и/или жидких нефтесодержащих отходов, включая нефтеотделитель, многоступенчатую вакуум-выпарную установку, биофильтр и их связи между собой и с элементами по фиг.1.

Согласно изобретению для достижения указанного технического результата патентуемый способ утилизации твердых и/или жидких нефтесодержащих отходов заключается в том, что нефтесодержащие отходы механическим путем разделяют на водорастворимые соли, нефтепродукты и суспензию из твердой фракции.

Солевой раствор подвергают фильтрации от взвешенных частиц и далее многоступенчатому выпариванию с целью получения концентрированного раствора соли и конденсата. Целесообразно концентрированный раствор соли подвергнуть обжигу при температуре 300-700°С с целью получения концентрата соли в сухом виде. Полученный конденсат подвергают биофильтрации с целью получения очищенной воды.

Нефтепродукты направляют на повторное использование в систему добычи и подготовки нефти.

Упомянутая ранее суспензия из твердой фракции подвергается термообработке путем предварительного высушивания с последующим выжиганием органических веществ и получением инертного минерального материала, пригодного для использования в народном хозяйстве, в частности для изготовления дорожных покрытий.

Образующиеся в результате термообработки твердой фракции топочные газы подвергают многоступенчатой очистке с отделением вредных примесей, в частности аэрозолей, пыли, кислых газов, легколетучих органических веществ и др. Целесообразно многоступенчатую очистку топочных газов производить путем орошения конденсатом, получаемым в процессе многоступенчатого выпаривания, с последующим дожиганием примесей и выбросом очищенных газов в атмосферу.

На представленных чертежах представлено схемное решение установки для утилизации и переработки твердых и/или жидких нефтесодержащих отходов. При этом следует иметь в виду, что используемые в описании конкретные примеры выполнения установки для утилизации твердых и/или жидких нефтесодержащих отходов, не являются единственно возможными, но наглядно демонстрируют возможность достижения приведенной совокупностью признаков технического результата.

Обозначения конструктивных элементов и их связи между собой, используемые на фиг.1 и 2:

01. Твердые отходы, в частности, буровой шлам

02. Загрузочное устройство

03. Отстойник для разделения отходов на жидкую и твердую фракцию

04. Шнек

05. Устройство для температурной обработки

06. Камера горения (топка)

07. Шнек

08. Контейнер для солей

09. Транспортер с рубашкой для охлаждения

10. Бункер для отожженного шлама

11. Отожженный гранулированный инертный минеральный материал

12. «Мокрый» скруббер - пылеулавливатель

13. Конденсатор

14. Циркуляционная вода

15. Дымосос

16. Горелка для дожигания примесей в дымовых газах

17. Концентрированный раствор солей на выходе из многоступенчатой вакуум-выпарной установки

18. Хладоноситель, в частности вода, используемая для подпитки пылеуловителя

19. Хладоноситель, в частности вода, используемая конденсатора 40

20. Охлаждающая вода, направляемая из конденсатора 40 на градирню (на чертежах не показана)

21. Газовое топливо для горелок устройства для температурной обработки

22. Жидкая фракция на основе солевого раствора, содержащая нефтепродукты

23. Вода, предназначенная для размыва осадка в отстойнике 3 и представляющая собой загрязненную воду, поступающую из нефтеотделителя 26 после отстаивания

24. Загрязненная вода, доставляемая автотранспортом

25. Осадок из нефтеотделителя

26. Нефтеотделитель

27. Фильтр с гравийно-песчаным фильтрующим материалом

28. Теплообменник

29. Многоступенчатая вакуум-выпарная установка

30. Линия вакуума выпарной установки

31. Сборник конденсата

32. Вентилятор для отвода газовой среды из биофильтра 33

33. Биофильтр

34. Ультрафиолетовая лампа

35. Очищенная вода

36. Теплоноситель (прямой), в частности вода или пар, поступающие в вакуум-выпарную установку 29

37. Теплоноситель (обратный), в частности вода или пар, поступающие из вакуум-выпарную установку 29

38. Отработанная гравийно-песчаная засыпка из фильтра 27

39. Нефть, идущая на подготовку нефти

40. Конденсатор

Установка для утилизации твердых и/или жидких нефтесодержащих отходов, в частности буровых шламов 01, содержит отстойник 03 для разделения отходов на жидкую и твердую фракции, устройство 05 для температурной обработки твердой фракции и концентрированного раствора солей. Устройство 05 работает на газовом топливе 21 и обеспечивает высушивание твердой фракции при Т=100-500°С, а также выжигание из нее органических веществ при Т=300-700°С с получением при этом отожженного гранулированного инертного минерального материала 11, пригодного для использования в народном хозяйстве, в частности для строительства дорог. Кроме этого устройство 05 обеспечивает отжиг концентрированного раствора солей при Т=300-700°С с получением концентрата соли в сухом виде и удаляемых в потоке топочных газов водяных паров и полимеров. Устройство 05 для термообработки связано при помощи транспортирующих средств, в частности шнека 09, со сборником 10 инертного минерального материала 11, и сообщено с пылеуловителем, а именно с «мокрым» скруббером 12, предназначенным для улавливания пыли и конденсации примесей из дымовых газов, поступающих из устройства 05.

Установка имеет нефтеотделитель 26, который сообщен с выходом по жидкой фракции отстойника 03 для разделения отходов, связан через фильтр с выпарной установкой 29, обеспечивающей выпаривание жидкости и получение при этом концентрированного раствора соли и конденсата. В качестве выпарной установки применена многоступенчатая вакуум-выпарная установка, обеспечивающая высокую степень концентрирования и сокращение энергозатрат на проведение процесса выпаривания.

Выход по концентрированному раствору соли 17 выпарной установки 29 сообщен с камерой горения устройства 05 для температурной его обработки с целью получения концентрированной соли в сухом виде, а выход по конденсату через конденсатор 40 последовательно сообщен с биофильтром 33 и сборником (на чертежах не показан) очищенной воды для ее накопления. В одном из вариантов биофильтр 33 выполнен в виде цилиндрического двухсекционного корпуса с верхним расположением входа и с двумя сетками: верхней и нижней, между которыми расположен фильтрующий материал, выполненный в виде гранул полимера, при этом на входе установлены распыляющие конденсат форсунки.

Устройство функционирует следующим образом.

Твердые и/или жидкие нефтесодержащие отходы, в частности буровой шлам 01, доставляют на переработку и утилизацию автомобильным транспортом. Выгрузку шлама 01 производят в загрузочное устройство 02, куда сначала заливают воду из нефтеотделителя 26 и циркулируют ее насосом. Количество жидкости определяется физическим состоянием шлама: твердый шлам и/или жидкий, или полужидкий. Далее шлам 01 поступает в отстойник 03 для его разделения на жидкую и твердую фракции. Отстойник 03 может быть выполнен коническим, который также заполняется водой, например из нефтеотделителя 26, или циркуляционной водой 14. В отстойнике 03, в случае необходимости, производят размыв и оттаивание шлама.

Жидкую фракцию 22 на основе солевого раствора, содержащую нефтепродукты, шламовым насосом подают в нефтеотделитель 26, а шламовый осадок из отстойника 03 шнеком 04 подают в устройство 05 для температурной обработки. Во избежание забивания нижнего спуска отстойника шламом предусмотрена система подачи в нижний спуск воды под давлением для разрыхления осадка.

Кроме этого, в нефтеотделитель 26 подают загрязненную нефтепродуктами и солями воду 24, которую доставляют на переработку автомобильным транспортом. По своей конструкции нефтеотделитель 26 представляет собой стальной вертикально расположенный цилиндрический корпус с коническим днищем и вертикальной перегородкой в верхней части. Нефтеотделитель 26 снабжен уровнемерами, которые позволяют производить слив нефтяного слоя в наружный резервуар самотеком для повторного использования нефти. Отвод отстоявшегося осадка шлама производят через патрубок, расположенный в нижней части конуса. Образовавшуюся в процессе отстаивания в нефтеотделителе 26 загрязненную воду 23 подают на размыв шлама в отстойник 03 или на упаривание. Перед упариванием загрязненную воду 23, а точнее солевой раствор, подвергают очистке на фильтрах 27, количество фильтров определяется из условия непрерывности процесса фильтрации, при этом фильтры работают попеременно. Целесообразно использование в качестве фильтрующих материалов песчано-гравийных смесей. Конструктивно каждый фильтр представляет собой стальной вертикально расположенный цилиндрический корпус, заполненный фильтрующим материалом. В случае забивки одного из фильтров загрязняющими веществами, улавливаемыми из раствора, переводят фильтрацию на второй фильтр, загрязненный фильтр промывают. Отфильтрованную загрязненную воду 23 подают в теплообменник 28 для предварительного подогрева перед упариванием. Нагрев производят до температуры примерно 60°С горячей водой - конденсатом, подаваемым из сборника 31. Далее подогретая вода 23 - солевой раствор, поступает на упаривание на установку 29. В одном из вариантов установка 29 выполнена многоступенчатой и представляет собой четырехкорпусной вертикальный вакуум-выпарной аппарат с выносными нагревателями.

Прохождение упариваемой загрязненной воды 23 по ступеням происходит от высшей температуры к низшей ступени.

Температура по ступеням выпаривания может быть, например, такая:

1 ступень выпаривания 100°С,

2 ступень выпаривания 85°С,

3 ступень выпаривания 70°С,

4 ступень выпаривания 55°С.

Греющим агентом в первой ступени испарения является перегретая вода с температурой 110°С. Обогрев последующих ступеней производится вторичным паром от предыдущей ступени выпаривания.

Циркуляцию упариваемого раствора внутри ступеней осуществляют насосами.

Упаривание загрязненной воды ведут до уменьшения объема в 7-8 раз (увеличение концентрации сухих веществ в упаренной загрязненной воде, т.е. растворе солей, происходит примерно от 4,5-5% до 35-40%). В результате выпаривания получают концентрированный раствор солей и конденсат. Конденсат из последней ступени отводится через конденсатор 40. Весь конденсат 18 собирают в сборнике 31. Конденсат 18 направляют на орошение дымовых газов в конденсатор 13 или на охлаждение в нагреватель 28, где происходит нагрев прошедшей через фильтры загрязненной воды перед упариванием. Конденсат охлаждается при этом до температуры примерно 20-30°С, после чего его подают на очистку в биофильтр 33. Биофильтр 33 представляет собой цилиндрический двухсекционный аппарат с двумя сетками - верхней и нижней, между ними располагается фильтрующий слой из гранул полимера. Снизу в фильтрующий слой подают сжатый воздух для обеспечения аэрации биопленки, сверху на фильтрующий слой распыливают через форсунки очищаемую сточную воду (конденсат). Вода последовательно проходит все секции фильтра, перемещение осуществляют насосами. Очищенную воду, выходящую из биофильтра, подают на обеззараживание на установку стерилизации ультрафиолетовым облучением лампой УФ 34. Очищенную и обеззараженную воду используют повторно, или в самой установке, а именно ее направляют на подпитку системы водооборота градирни, или для других целей. В результате упаривания загрязненной воды образуется конденсат и концентрированный раствор соли, который направляют в устройство для температурной обработки 05 на шнековый транспортер, расположенный в камере горения. В процессе перемещения шнеком раствора соли происходит интенсивный нагрев топочными газами транспортной системы, в результате чего происходит удаление жидкости и отжиг полимеров, присутствующих в составе буровых растворов. Испаряемые (выжигаемые) вещества удаляются через отверстия в верхней части корпуса шнека. Температурный режим устройства 05 раскрыт выше. На выходе из устройства 05 соль в сухом виде собирают в термоизолированные контейнеры.

В этом же устройстве 05 осуществляется температурная обработка твердой фракции шлама. Целью тепловой обработки твердой фракции осадка шлама является его очистка (обезвреживание) от примесей нефти и веществ, входящих в состав буровых растворов (соли, полимерные вещества и т.п.).

Тепловую обработку (сушку и обжиг) производят в устройстве для температурной обработки 05 в два этапа. Сушка происходит на решетке в псевдоожиженном слое, последующий обжиг производится непосредственно в топке процессора.

Подачу продукта в камеру теплового процессора производят шнеком 04. Теплового режим работы в одном из вариантов может быть таким:

температура в зоне сушки (кипящий слой) 300°С; температура в камере горения 800°С; температура обжига шлама и солей 500-600°С.

Сухой отожженный шлам, представляющий собой отожженный гранулированный инертный минеральный материал 11, собирается в нижней зоне устройства 05, откуда его транспортером 09 подают в сборник инертного минерального материала, а именно в приемный бункер 10 для отожженного шлама. Бункер 10 выполнен в виде стального вертикально расположенного цилиндрической формы корпуса с коническим днищем, снабженного реле уровня, по сигналу которого производится выгрузка отожженного шлама.

Охлаждение отожженного сухого шлама производят путем подачи в «водяную рубашку» транспортера 09 хладоносителя 19.

Получаемый инертный минеральный материал находит применение, в частности, в качестве дорожного строительного материала.

Отходящие из устройства 05 для температурной обработки дымовые газы, содержащие пыль, поступают на пылеуловитель, а именно в «мокрый» скруббер 12.

Скруббер 12 представляет собой вертикальный расположенный цилиндрический корпус с коническим днищем, выполненный из нержавеющей стали и снабженный форсунками для распыления воды, расположенными в верхней части корпуса.

В верхней части скруббера 12 размещен конденсатор 13 для улавливания и конденсации примесей и паров из дымовых газов, которые поступают в корпус снизу.

Дымовые газы после орошения оборотной водой поступают в конденсатор 13, в котором для орошения газов циркулирует вода 14, подпитываемая конденсатом 18 из сборника 31, распыляемая форсунками. При этом происходит конденсация паров, присутствующих в отходящих газах после сушки и обжига, и дополнительное улавливание примесей из дымовых газов. Циркуляционную воду 14 частично отводят на размыв осадка в отстойник 03.

Очищенные дымовые газы дымососом 15 направляют в горелку 16 для дожигания примесей, где происходит дополнительное сгорание оставшихся в потоке газов примесей, после чего очищенный газ выбрасывается в атмосферу через выхлопную трубу.

Изобретение соответствует условию патентоспособности "промышленная применимость", поскольку осуществимо с использованием известных средств производства.

Применение изобретения позволяет существенно расширить технические возможности путем обеспечения утилизации твердых и/или жидких нефтесодержащих отходов, разработка конструкции устройства максимальной переработки нефтесодержащих отходов и их утилизации с обеспечением при этом экологической чистоты окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

| Способ глубокой комплексной очистки высококонцентрированных многокомпонентных фильтратов полигонов | 2022 |

|

RU2797098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| СПОСОБ ПОДГОТОВКИ НЕФТЯНОГО ШЛАМА ДЛЯ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ (ВАРИАНТЫ) И СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА С ЕГО ПРИМЕНЕНИЕМ (ВАРИАНТЫ) | 2015 |

|

RU2611163C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТ-НИТРАТНЫХ СОЛЕЙ | 2006 |

|

RU2314256C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ХЛОРИСТОГО НАТРИЯ ИЗ ПОДЗЕМНОГО РАССОЛА | 2008 |

|

RU2372288C1 |

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО САХАРА ИЗ СОРГОВОГО МЕДА, СОРГОВОГО СОКА И САХАРА-СЫРЦА (ВАРИАНТЫ) | 2009 |

|

RU2402613C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА | 2016 |

|

RU2656673C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДО-УГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581584C1 |

Изобретение относится к установке для переработки нефтесодержащих отходов и может быть использовано в нефтяной, нефтеперерабатывающей и других отраслях промышленности. Установка содержит отстойник для разделения отходов на жидкую и твердую фракции, нефтеотделитель. Нефтеотделитель связан со сборником нефти и через фильтр с многоступенчатой вакуум-выпарной установкой, обеспечивающей выпаривание жидкости и получение концентрированного раствора соли и конденсата. Выход по концентрированному раствору соли сообщен с камерой горения устройства для температурной обработки с целью получения концентрированной соли в сухом виде. Выход по конденсату через конденсатор последовательно сообщен с биофильтром и сборником очищенной воды для ее накопления. Технический результат: обеспечение утилизации твердых и/или жидких нефтесодержащих отходов, разработка технологии максимальной переработки нефтесодержащих отходов и их утилизации с обеспечением при этом экологической чистоты окружающей среды. 4 з.п. ф-лы, 2 ил.

1. Установка для утилизации твердых и/или жидких нефтесодержащих отходов, содержащая отстойник для разделения отходов на жидкую и твердую фракции, нефтеотделитель, который сообщен с выходом по жидкой фракции отстойника для разделения отходов, связан со сборником нефти и через фильтр с выпарной установкой, обеспечивающей выпаривание жидкости и получение при этом концентрированного раствора соли и конденсата, при этом выход по концентрированному раствору соли сообщен с камерой горения устройства для температурной обработки с целью получения концентрированной соли в сухом виде, а выход по конденсату через конденсатор последовательно сообщен с биофильтром и сборником очищенной воды для ее накопления; устройство для температурной обработки твердой фракции путем высушивания при Т=100-500°С с последующим выжиганием при Т=300-700°С органических веществ и получением инертного минерального материала, и температурной обработки концентрированного раствора солей путем обжига при Т=300-700°С с целью получения соли в сухом виде.

2. Установка по п.1, отличающаяся тем, что в качестве выпарной установки применена многоступенчатая вакуум-выпарная установка.

3. Установка по п.1, отличающаяся тем, что получаемый в результате термообработки инертный минеральный материал используют для изготовления дорожного покрытия.

4. Установка по п.1, отличающаяся тем, что устройство для термообработки связано при помощи транспортирующих средств, в частности шнека, со сборником инертного минерального материала, и сообщено с пылеуловителем для улавливания и конденсирования примесей и пыли из дымовых газов.

5. Установка по п.1, отличающаяся тем, что биофильтр выполнен в виде цилиндрического двухсекционного корпуса с верхним расположением входа и с двумя сетками, верхней и нижней, между которыми расположен фильтрующий материал в виде гранул полимера, при этом на входе установлены распыляющие конденсат форсунки.

| Устройство для разливки металла в формы | 1947 |

|

SU71730A1 |

| СПОСОБ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1998 |

|

RU2122629C1 |

| US 5266085A, 30.11.1993 | |||

| JP 10263597 A, 06.10.1998 | |||

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Химия, 1973, с.354-355 | |||

| Фрог Б.Н | |||

| и др | |||

| Водоподготовка | |||

| - М.: издательство Ассоциации строительных вузов, 2007, с.625. | |||

Авторы

Даты

2010-05-20—Публикация

2008-05-23—Подача