1

Изобретение относится к литейному производству, в -частности к покрытиям для электрокорундовых форм, используемых при литье тугоплавких и химически активных металлов и сплавов.

Известны покрытия, применяемые для литья химически активных и тугоплавких металлов в электрокорундовые формы на основе спиртового раствора коллоидного графита.

Однако такое покрытие приводит к науглероживанию отливок. Кроме того, наносят его на готовую прокаленную форму, затем повторно прокаливают ее.

Наиболее близким к описываемому изобретению ио технической сущности и достигаемому результату является покрытие, содержащее фенолформальдегидную смолу, эфироальдегидную фракцию и водный коллоиднографитовый препарат. Такое покрытие из-за его Неравномерного распределения по поверхности электрокорундовых форм недостаточно надежно защищает последние.

Кроме того, из-за наличия графита в составе покрытия отливки, полученные в формах с таким покрытием, науглероживаются.

Целью изобретения является уменьщение взаимодействия расплавленного металла с формой и повышение адгезионных свойств покрытия.

Поставленная цель достигается тем, что

предлагаемое покрытие содержит в качестве

огнеупорного наполнителя нитриды алюминия

или бора при следующем соотнощеиии ингредиентов, вес. %:

Фенолформальдегидная смола10-12

Эфироальдегидная фракция30-38

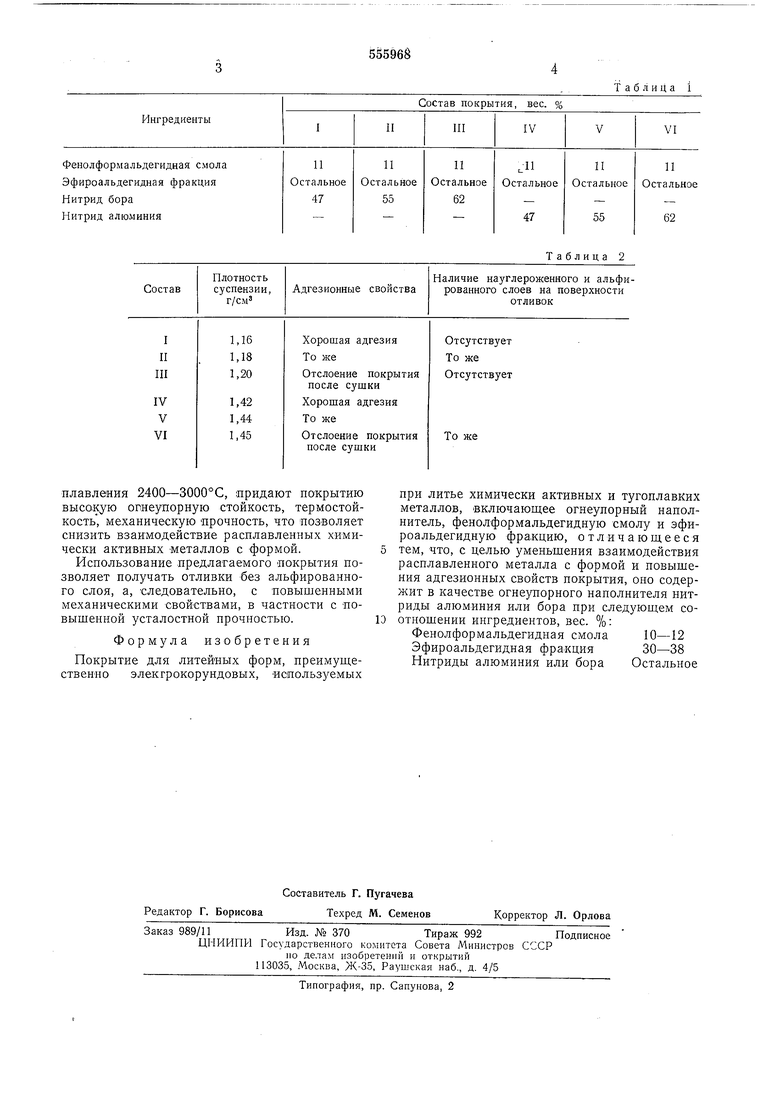

Нитриды алюминия или бора Остальное Сущность изобретения иллюстрируется таблицами, в которых приведены составы и свойства покрытия.

При содержании нитрида бора и алюминия

в составе покрытия ниже 40 или выше 60%

последнее обладает плохой адгезией к выплавляемым моделям и отслаивается после

.

Пример приготовления покрытия на основе нитрида бора. 0,2 кг фенолформальдегидной смолы ВИАМ-Б (ТУ-6-05-1368-70) разбавляют эфироальдегидной фракцией (ТУМППТ 140-65) до плотности 0,89- 0,6 г/смз.

Затем порциями добавляют 0,8 кг мелкодисперсного порошка нитрида бора при непрерывном помешивании и разбавляют оставшейся фракцией (всего 0,72 кг) до плотности 1,15-1,18 г/смз.

Высокотемпературные тугоплавкие нитриды бора и алюминия, имеющие температуру

Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1992 |

|

RU2032488C1 |

| Защитное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833360A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2285575C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283720C1 |

| Раствор для обработки керамических литейных форм | 1982 |

|

SU1090483A1 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2002 |

|

RU2226445C1 |

| Противопригарное покрытие для металлических литейных форм | 1980 |

|

SU917891A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

плавления 2400-3000°С, придают покрытию высокую огнеупорную стойкость, термостойкость, механическую прочность, что позволяет снизить взаимодействие расплавленных химически активных металлов с формой.

Использование предлагаемого покрытия позволяет получать отливки без альфированного слоя, а, следовательно, с повышенными механическими свойствами, в частности с повышенной усталостной прочностью.

Формула изобретения

Покрытие для литейных форм, преимушественио элекгрокорундовых, используемых

Таблица 2

при литье химически активных и тугоплавких металлов, включающее огнеупорный наполнитель, фенолформальдегидную смолу и эфироальдегидную фракцию, отличающееся тем, что, с целью уменьшения взаимодействия расплавленного металла с формой и повышения адгезионных свойств покрытия, оно содержит в качестве огнеупорного наполнителя нитриды алюминия или бора при следующем соотношении ингредиентов, вес. %:

Фенолформальдегидная смола 10-12 Эфироальдегидная фракция30-38

Нитриды алюминия или бора Остальное

Авторы

Даты

1977-04-30—Публикация

1975-07-28—Подача