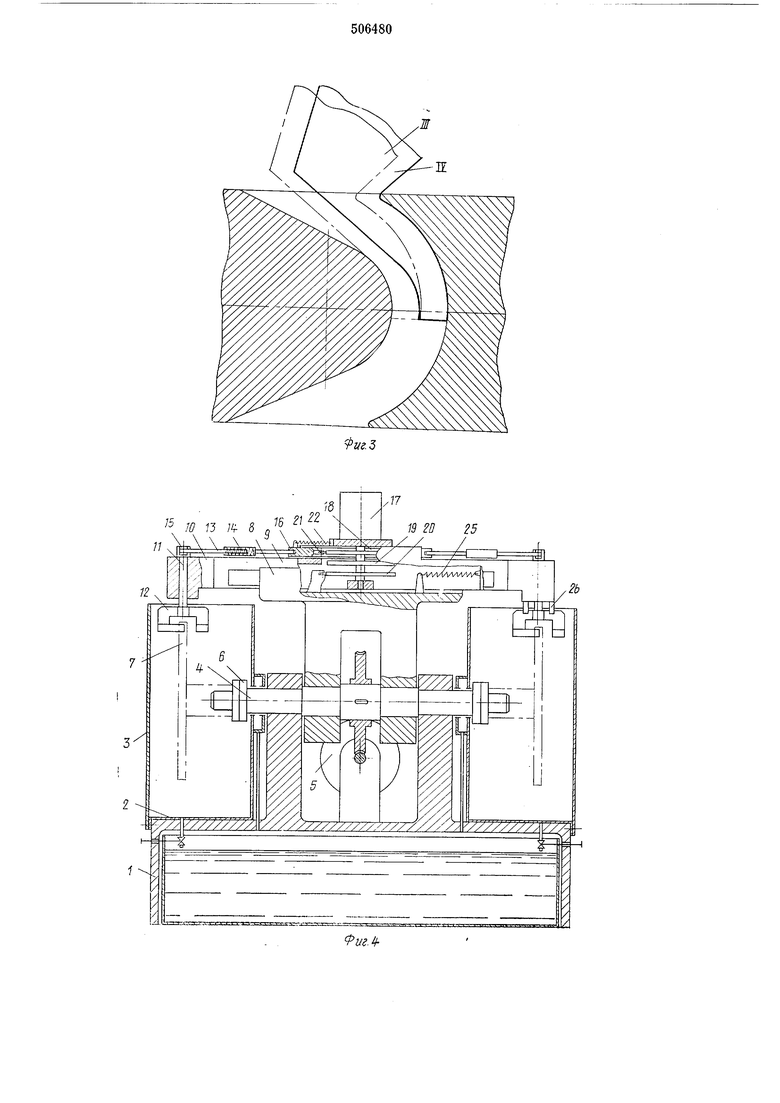

ность перемещений электрода-инструмента при обработке профиля); иа фиг. 4, 5 и 6 схематически изображены конструктивные исполнения станка.

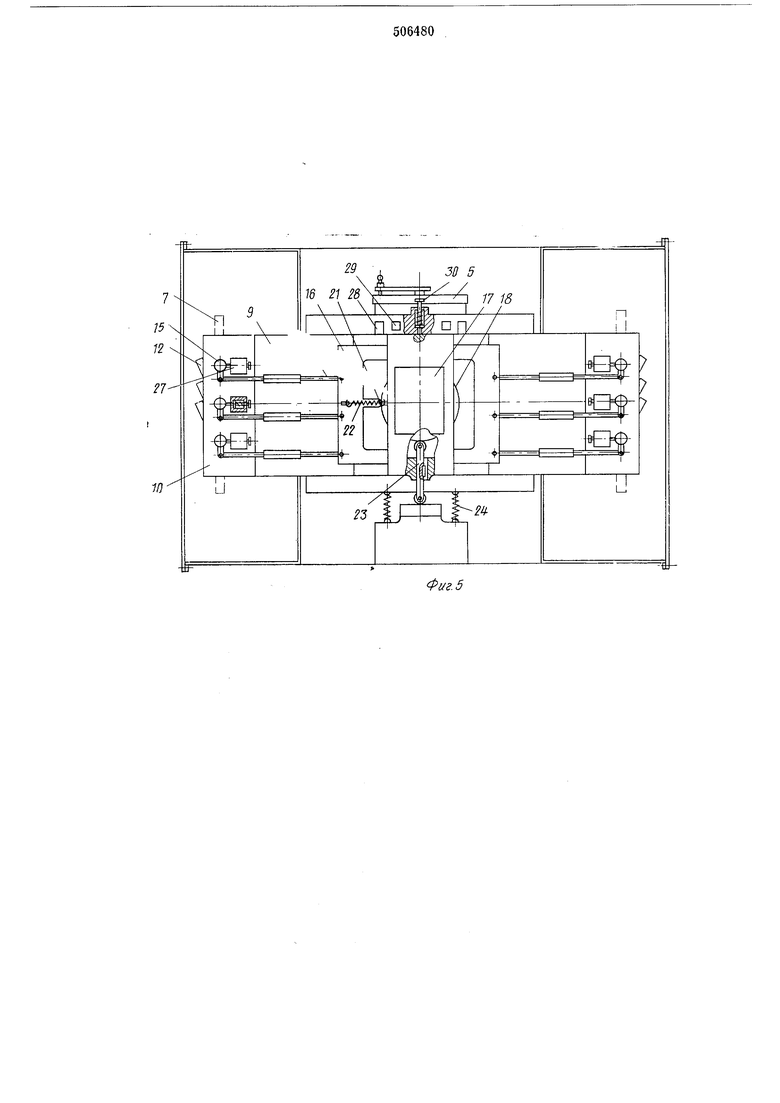

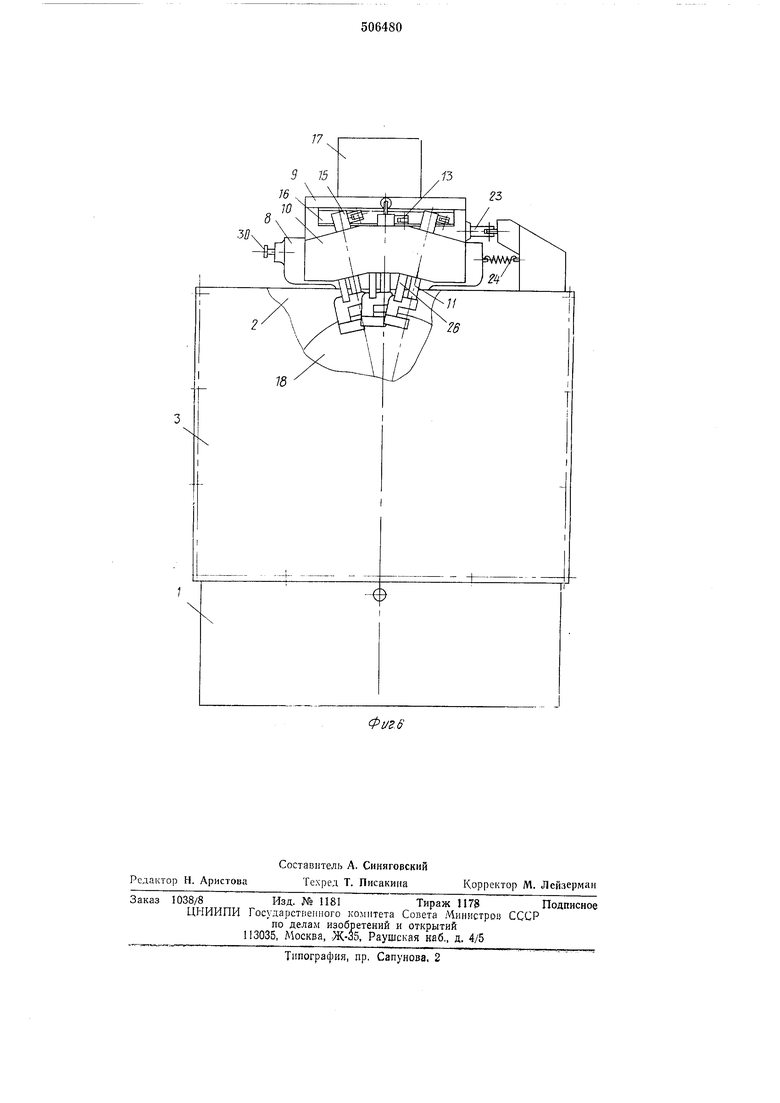

На станине станка 1 (см. фиг. 4, 5 и 6) 5 установлена ванна 2 со съемной передней стенкой 3. В опорах, имеющихся на станине 1 (см. фиг. 4), расположен вал 4 делительного устройства 5 с рабочим столом 6 для установки заготовки 7. На валу 4 смонтирован Ю качающийся корпус 8, несущий в своих направляющих каретку 9 с инструментальной головкой 10.

Для одновременной обработки трех каналов инструментальная головка имеет три ва- 15 ла 11 (см. фиг. 6) с установленными на них съемными электрододержателями 12 (см. фиг. 4). Через тяги 13 с компенсаторами 14 и рычаги 15 валы 11 связаны с рамкой 16, расположенной в направляющих каретки 9. 20 Над рамкой в каретке установлен механизм 17 подачи, имеющий три кулачка: кулачок 18 поворота электрододержателей 12, кулачок 19 поворота качающегося корпуса 8 и кулачок 20 перемещения каретки 9. Рамка 16 прижимает- 25 ся к кулачку 18 через ролик 21 пружиной 22, кулачок 19 связан с приливом иа станине 1 через толкатель 23 (см. фиг. 5), расположенный в направляющем отверстии боковой стенки каретки 9, прижим толкателя 23 к кулачку 30 19 и приливу станины обеспечивается пружинами 24. Кулачок 20 прижимается к упору на качающемся корпусе 8 с помощью пружины 25 (см. фиг. 4). На инструментальной головке 10 имеются упоры 26, ограничивающие пово- 35 рот электрододержателей 12 и фиксаторы 27 (см. фиг. 5) центрального положения электрододержателей 12. Каретка 9 имеет два регулируемых упора 28 для настройки величины ее хода, между упорами каретки располага- 40 ются сменные упоры 29, устанавливаемые на качающемся корпусе 8. Качающийся корпус 8 имеет фиксатор 30 для установки каретки 9 в среднем положении.

Предлагаемый станок работает следующим 45 образом.

При снятой передней стенке 3 (см. фиг. 4, 5 и 6) ванны 2 заготовока 7 устанавливается на 6. На каждый из электрододержатеей 12 устанавливаются электроды-инстру- 50 менты (правые или левые). Ванна наполняется рабочей жидкостью, а заготовка и инстумент нодключаются к генератору технолоического тока, затем включается механизм 17 подачи. Обработка канала с каждой сто- 55 оны производится в три этапа, содержание последовательность которых определяются рофилем кулачков.

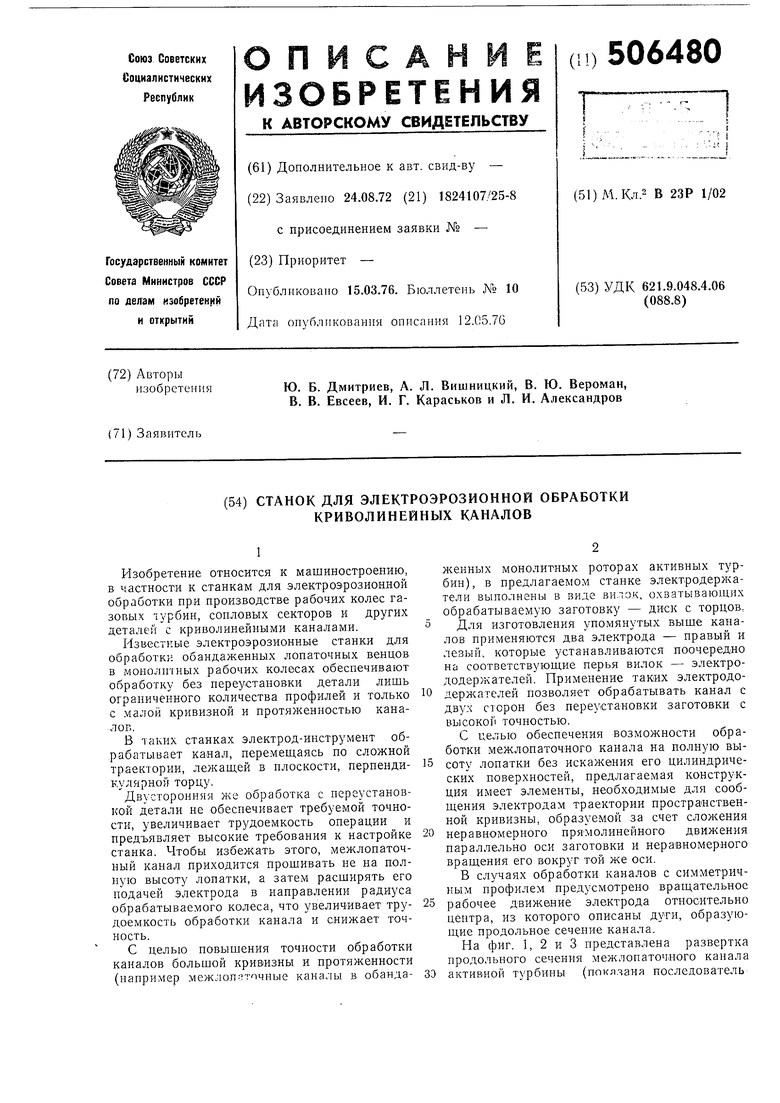

На первом этапе (см. фиг. 1) происходит резание - перемещение электродов из пози- бо ии I в позицию П. Электрододержатели 12 ри этом установлены на фиксаторы 27.

Траектория врезания за счет сложения вух движений: линейного каретки 9 (паралельно оси обрабатываемой заготовки с по- 65

мощью кулачка 20) и относительного поворота электрода и заготовки с помощью кулачка 19 н толкателя 23.

Конечное положение электрода на первом этапе определяется ф.иксатором 30.

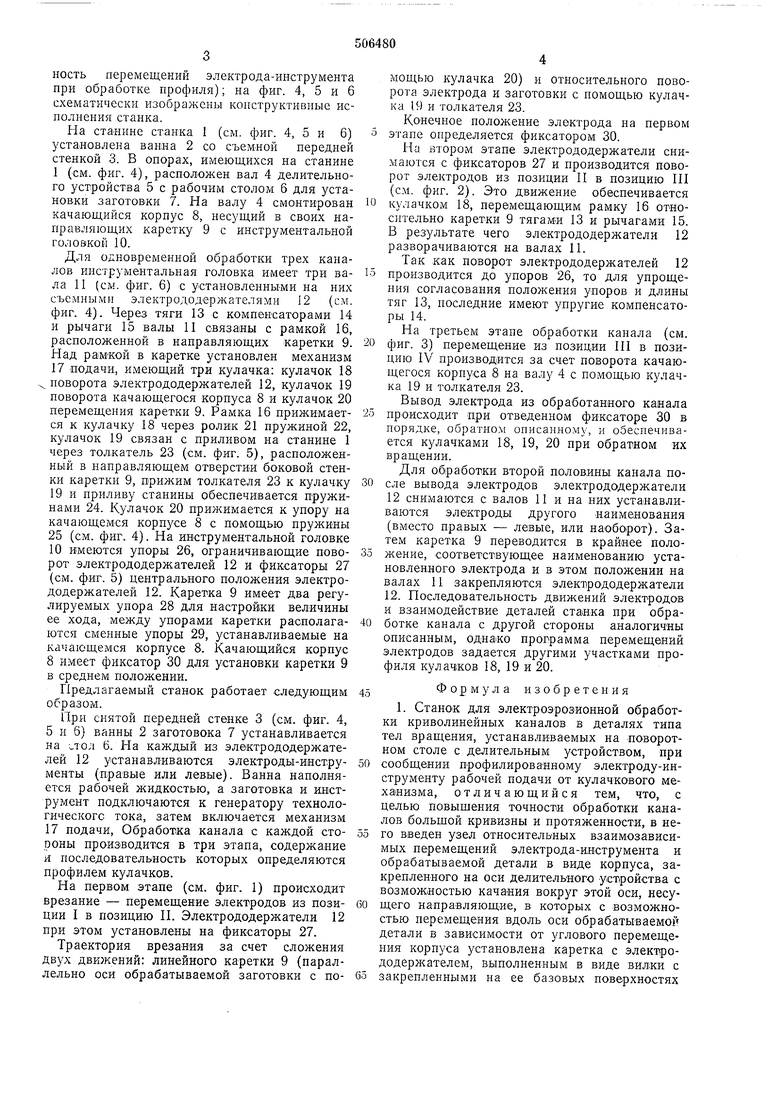

Па втором этапе Электрододержатели снимаются с фиксаторов 27 и производится поворот электродов из позиции II в позицию П1 (см. фиг. 2). Это движение обеспечивается кулачком 18, перемещающим рамку 16 относительно каретки 9 тягами 13 и рычагами 15. В результате чего Электрододержатели 12 разворачиваются на валах 11.

Так как поворот электрододержателей 12 производится до упоров 26, то для упрощения согласования положения упоров и длины тяг 13, последние имеют упругие компенсаторы 14.

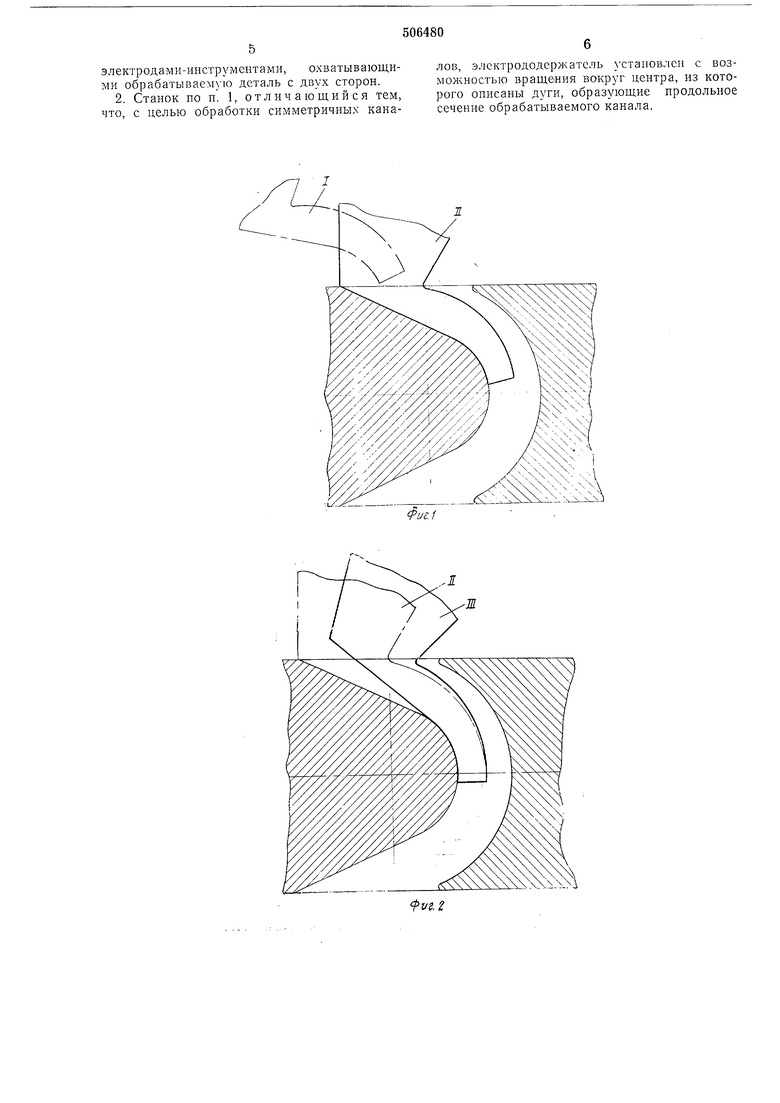

Па третьем этапе обработки канала (см. фиг. 3) перемещение из позиции III в позицию IV производится за счет поворота качающегося корпуса 8 на валу 4 с помощью кулачка 19 и толкателя 23.

Вывод электрода из обработанного канала происходит при отведенном фиксаторе 30 в порядке, обратном описанному, и обеспечивается кулачками 18, 19, 20 при обратном их вращении.

Для обработки второй половины канала после вывода электродов Электрододержатели 12 снимаются с валов 11 и на них уста1навливаются электроды другого наименования (вместо правых - левые, или наоборот). Затем каретка 9 переводится в крайнее положение, соответствующее наименованию установленного электрода и в этом положении на валах 11 закрепляются Электрододержатели 12. Последовательность движений электродов и взаимодействие деталей станка при обработке канала с другой стороны аналогичны описанным, однако программа перемещений электродов задается другими участками профиля кулачков 18, 19 и 20.

Формула изобретения

1. Станок для электроэрозионной обработки криволинейных каналов в деталях типа тел вращения, устанавливаемых на поворотном столе с делительным устройством, при сообщении профилированному электроду-инструменту рабочей подачи от кулачкового механизма, отличающийся тем, что, с целью повышения точности обработки каналов большой кривизны и протяженности, в него введен узел относительных взаимозависимых перемещений электрода-инструмента и обрабатываемой детали в виде корпуса, закрепленного на оси делительного устройства с возможностью качания вокруг этой оси, несущего направляющие, в которых с возможностью перемещения вдоль оси обрабатываемой детали в зависимости от углового перемещения корпуса установлена каретка с электрододержателем, выполненным в виде вилки с закрепленными на ее базовых поверхностях

электродами-инструментами, охватывающими обрабатываемую деталь с двух сторон.

2. Станок по п. 1, отличающийся тем, что, с целью обработки симметричных каналов, электрододержатель установлен с возможностью вращения вокруг центра, из которого описаны дуги, образующие продольное сечение обрабатываемого канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электрообработки | 1983 |

|

SU1164015A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

| Станок для обработки деталей | 1984 |

|

SU1288029A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Многопозиционный станок для обработки зубчатых колес | 1987 |

|

SU1618531A1 |

1

I

16 21 2 №

° 5 I Ч I

ftwiavivt I -- - У -- /

Ж

/5 f// 25

2b

Авторы

Даты

1976-03-15—Публикация

1972-08-24—Подача