1

Изобретение относится к области электроэрозионной обработки металлов, в частности, к устройствам для электроэрозионной обработки искровым разрядом, в которых предусмотрена компенсация износа электрода-инструмента, а именно к электроэрозионному станку, предназначенному для группового прошивания большого количества сквозных отверстий в тонкостенных деталях. Этот станок может быть использован, например, при изготовлении сеток генераторных ламп в электровакуумном производстве.

Из известных конструкций сеток генераторных ламп наиболее перспективными в настоящее время являются цельнометаллические сетки, которые не имеют сварных соединений отдельных элементов, ухудшающих отвод тепла от стержней сетки и ослабляющих ее конструкцию. Цельнометаллические цилиндрические сетки изготовляются из отрезков труб или стаканов, получаемых вытяжкой их листового материала.

Наибольшее распространение получил электроэрозионный способ перфорации, позволяющий получать не только отдельные сетки, но и целые сеточные блоки с идеальным совмещением стержней сеток.

Можно выделить две стадии процесса электроэрозионной прощивки: собственно

прошивка отверстия в стенке изделия, сопровождаемая интенсивным износом электрода-инструмента, и калибровка размеров отверстия соответственно первоначальным размерам и форме сечения электрода-инструмента, который на этой стадии изнашивается мало.

В известном электроэрозионном станке для компенсации износа электрода-инструмента при калибровке очередного отверстия электрод-инструмент подается на величину, превышающую подачу при калибровке предыдущего отверстия. Эта величина подачи постоянна и зависит от настройки при помощи микровинта.

Механизм компенсации в этом станке выполнен в виде двух штанг, размещенных соответственно в обеспечивающих различное усилие сжатия фрикционных зажимах, жестко связанных с подвижной кареткой, и снабжен закрепленной на станине кулисой, конец которой подвижно соединен с одной штангой, а свободный конец взаимодействует с жестким упором, установленным на другой штанге 1.

Недостатком такого станка является то, что при установке электрода-инструмента всегда возникает погрешность его взаимного расположения относительно обрабатыБаемой детали. Станок сложен по конструкции, настройка его также сложна.

Цель изобретения - упрощение конст рукции и настройки €танка.

Цель достигается тем, что в электроэрО зионном станке, содержащем направляемые кондуктором электроды-инструменты, установленные в электрододержателях, перемещаемых механизмом подачи, каждый электрододержатель выполнен в виде двух сжатых пружиной губок, между которыми с возможностью проскальзывания помещен электрод-инструмент, для фиксации которого в начальном положении предусмотрен управляемый прижим, а для освобождения губок электрододержателей введены управляемые разжимные элементы.

Рабочие концы электродов-инструментов расположены в пазах кондуктора, а нерабочие концы размещены в электрододержателях с возможностью проскальзывания. Для управления всеми прижимами и разжимными элементами они размещены на пластине, перемещение которой осуществляется по Сигналу системы управления. Все каретки подачи электродов-инструментов имеют общий привод, который может быть выполнен, например, с использованием кулачка и роликов, установленных на каретках.

Такое выполнение станка позволяет перед началом прошивки очередной группы отверстий выровнить концы сразу всех электродов-инструментов путем подачи их до упора в обрабатываемую поверхность детали. Осуществляемое затем перехватывание электродов-инструментов подвижными губками электрододержателей, установленными на каретках, устраняет необходимость применения индивидуальных приводов, уменьшает требуемый ход кареток. Это, в свою очередь, снижает расход электродов-инструментов, упрощает конструкцию и схему управления многоэлектродным станком, способствует уменьшению его габаритов. Производительность станка дополнительно может быть увеличена за счет применения многоконтурного генератора электрических имнульсов или нескольких одноконтурных.

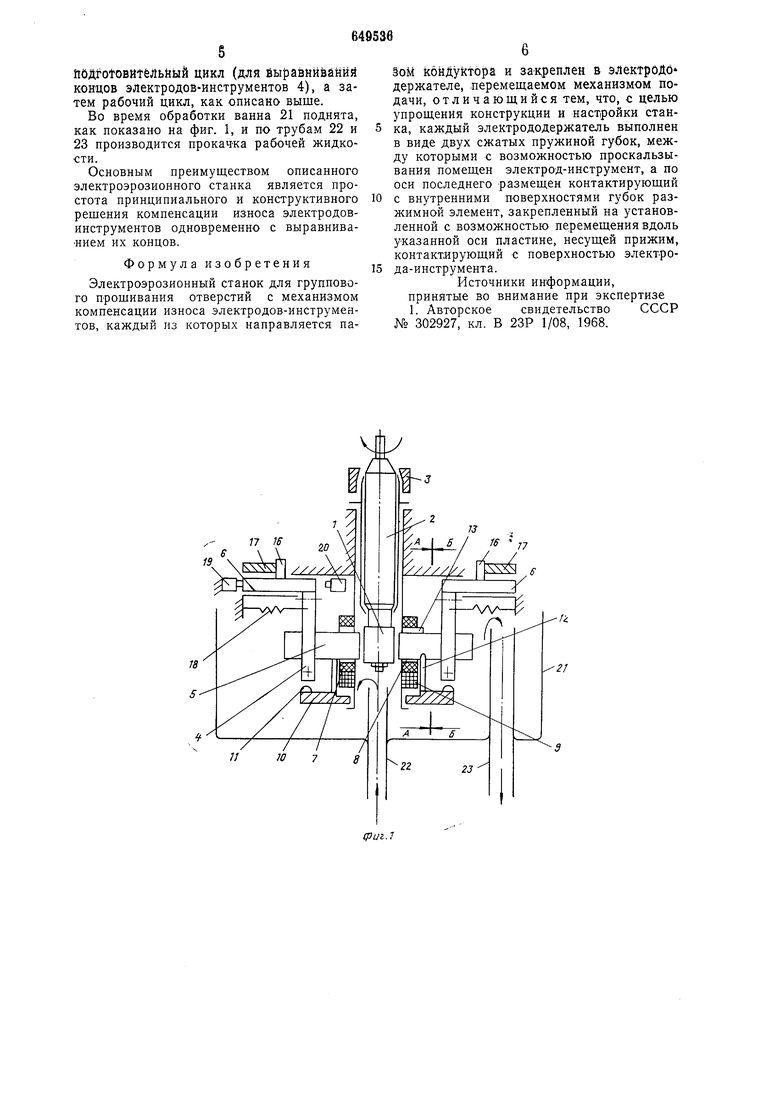

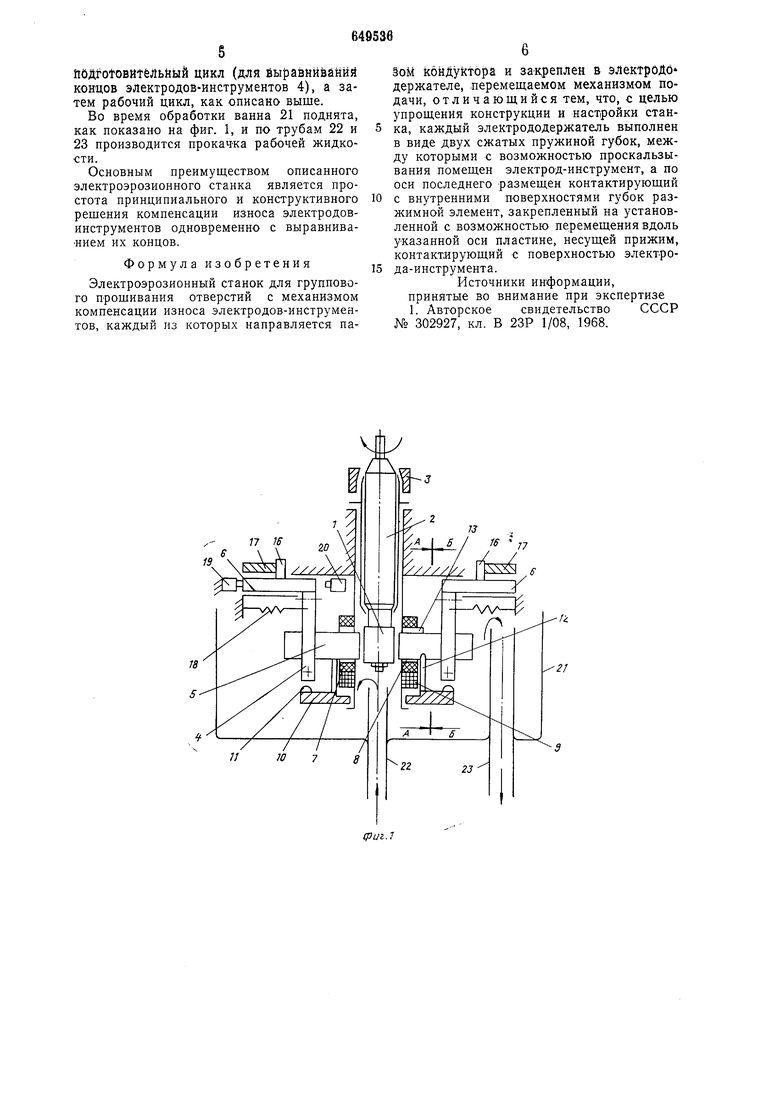

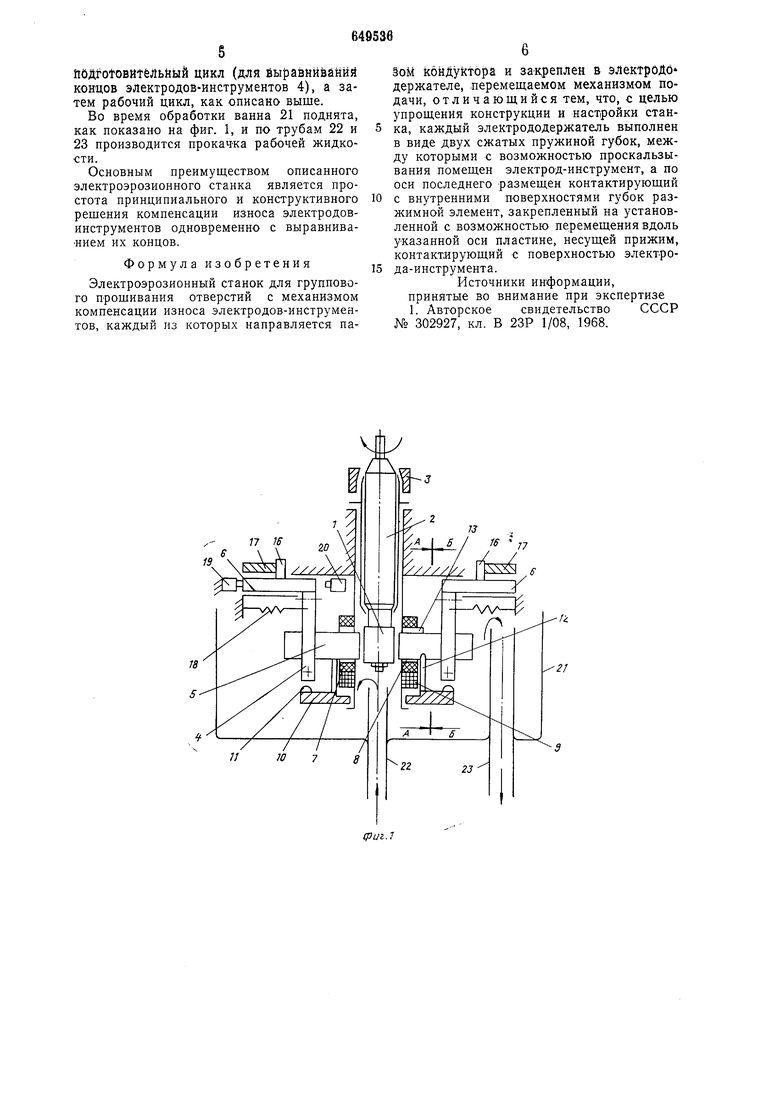

На фиг. 1 изображена схематически рабочая зона станка, разрез по осевой плоскости; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

В электроэрозионном станке обрабатываемая деталь 1-сетка генераторной лампы установлена вертикально на оправке 2, которая фиксируется в цанговом патроне 3. Электроды-инструменты 4 удерживаются за нерабочие концы электрододержателями 5, которые установлены на каретках 6, размещенных радиально относительно сетки 1. Кондуктор 7 с электроизолированными пазами 8 соединен с электромагнитом 9, якорь которого закреплен на пластине

10, имеющей разжйз ные элементы it и прижимы 12, расположенные напротив выступов 13 (см. фиг. 3) в назах 8. Губки 14 электрододержателей (см. фиг. 2) установлены Шарнирно и сжать пружиной 15. Ролики 16 механизма подачи поджаты К профилю кулаЧка 17 пружинами 18. Неподвижные конечные выключатели 19 и 20 установлены в электрической цепи унравления приводом кулачка 17. Ванна 21 имеет впускную 22 и сливную 23 трубы. Станок работает следующим образом. Заготовка сетки 1 вручную одевается на оправку 2, которая затем опускается и фиксируется в цанговом патроне 3. Электродыинструменты 4 при опущенной ванне 21 вставляются радиально в электрододержатель 5 и пазы 8 кондуктора 7 и фиксируются губками 14 с пружинами 15. Свежие

электроды-инструменты 4 при установке подаются до упора в сетку 1 вручную.

При повторных циклах это производится автоматически в следующей последовательности. Включается привод кулачка 17. Каретки 6 -с электродами-инструментами 4 движутся по направлению к заготовке сетки 1. Когда рабочие концы электродов-инструментов 4 упрутся в поверхность заготовки 1, то при дальнейшем движении кареток 6 губки 14 проскальзывают по электроду-инструменту 4. Движение кареток 6 ограничивается конечным выключателем 20, после чего включается электромагнит 9 и его якорь поднимает пластину 10, которая элементами II открывает губки 14, а прижимами 12 фиксирует электроды-инструменты 4 в пазах 8. При повороте кулачка 17 в обратную сторону пружинами 18 все каретки вслед за роликами 16 перемещаются в радиальных направлениях до срабатывания конечного выключателя 19 и остановки кулачка 17. После этого пластина 10 опускается. При этом электроды-инструменты 4 зажимаются губками 14 электрододержателей 5 и одновременно освобождаются прижимами 12. Далее следует рабочий цикл прошивки, привод кулачка 17 подключается к следящей системе, а электроды-инструменты 4 и заготовка сетки 1-к генератору (генераторам) импульсов тока. Окончание прошивки задается положением конечного выключателя 20, с помощью которого отключается генератор (генераторы) импульсов тока, а привод кулачка 17 включается на отвод (обратный ход) электродов-инструментов 4 до срабатывания конечного выключателя 19. При этом между электродами-инструментами 4 и исходной поверхностью заготовки сетки 1 образуются зазоры, равные износу электродов-инструментов 4 в результате прошивки отверстий.

После поворота заготовки на заданный угол вокруг продольной оси (или смены заготовки) повторно выполняется сначала ttuftfotOBMtfe ibSbift цикл (для Ёыравнйвйнйй концов электродов-инструментов 4), а затем рабочий цикл, как описано выше. Во время обработки ванна 21 поднята, как показано на фиг. 1, и по трубам 22 и 23 производится прокачка рабочей жидкости. Основным преимуществом описанного электроэрозионного станка является простота принципиального и конструктивного решения компенсации износа электродовинструментов одновременно с выравниванием их концов. Формула изобретения Электроэрозионный станок для группового прошивания отверстий с механизмом компенсации износа электродов-инструментов, каждый из которых направляется па§оМ koHAyktopa и за креплен в электроДб держателе, перемещаемом механизмом подачи, отличающийся тем, что, с целью упрощения конструкции и настройки станка, каждый электрододержатель выполнен в виде двух сжатых пружиной губок, между которыми с возможностью проскальзывания помещен электрод-инструмент, а по оси последнего размещен контактирующий с внутренними поверхностями губок разжимной элемент, закрепленный на установленной с возможностью перемещения вдоль указанной оси пластине, несущей прижим, контактирующий с поверхностью электрода-инструмента. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 302927, кл. В 23Р 1/08, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроэрозионный станок | 1981 |

|

SU963786A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Станок для электрообработки | 1983 |

|

SU1164015A1 |

| Устройство для электроэрозионной перфорациидеталей, имеющих форму тел вращения | 1974 |

|

SU511176A1 |

| Устройство для электроэрозионной прошивки отверстий | 1986 |

|

SU1731489A1 |

| Электроэрозионный станок для прошивания отверстий | 1979 |

|

SU856729A1 |

| Многоэлектродный инструмент | 1982 |

|

SU1136902A2 |

| Станок для электроэрозионной обработки криволинейных каналов | 1972 |

|

SU506480A1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

;/

77

/4

S-6

А

15

V

V

W

ю

Y///Y//

(риг. 2

10

Фиг.з

Авторы

Даты

1979-02-28—Публикация

1976-06-21—Подача