Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к электроэрозионным копировалbHo-npo шивочным станкам.

Известен электроэрозионный станок для группового прошивания отверстий, в котором электроды-инструменты, направляемые кондуктором, установлены в электродержателях, перемещаемых механизмом подачи, каждый из которых выполнен- в виде двух сжатых пружиной губок, между которыми с возможностью проскальзывания помещен электрод-инструмент, для фиксации которого в начальном положении предусмотрен управляемый прижим, а для освобождения губок электродержателей введены управляемые разжимные элементы 1-J.

Рабочий цикл такого станка осуществляется в два этапа; сначала электрод-инструмент подается до упора в поверхность обрабатываемой детали , электроды-инструменты фиксируются в этом положении, а инструментальная каретка отводится назад в исходное положение и только после этого следует рабочий такт прошивки

отверстия, что снижает производительность станка..

Кремле того, в станке не предусмотрена возможность ускоренного подвода и отвода электрода-инструмента, возможность прошивки на черновом режиме с последующей чистовой обработкой, а также отсутствует автоматический отвод инструментальной каретки в ис10ходное положение для смены предельно изношенного электрода-инструмен- . та, что также снижает производительность станка.

Недостатком известного станка яв15ляется также то, что компенсация износа электрода-инструмента происходит, путем механического контакта торца электрода-инструмента с поверхностью детали, что при малой жесткости

20 электрода-инструмента может привести к его деформации.

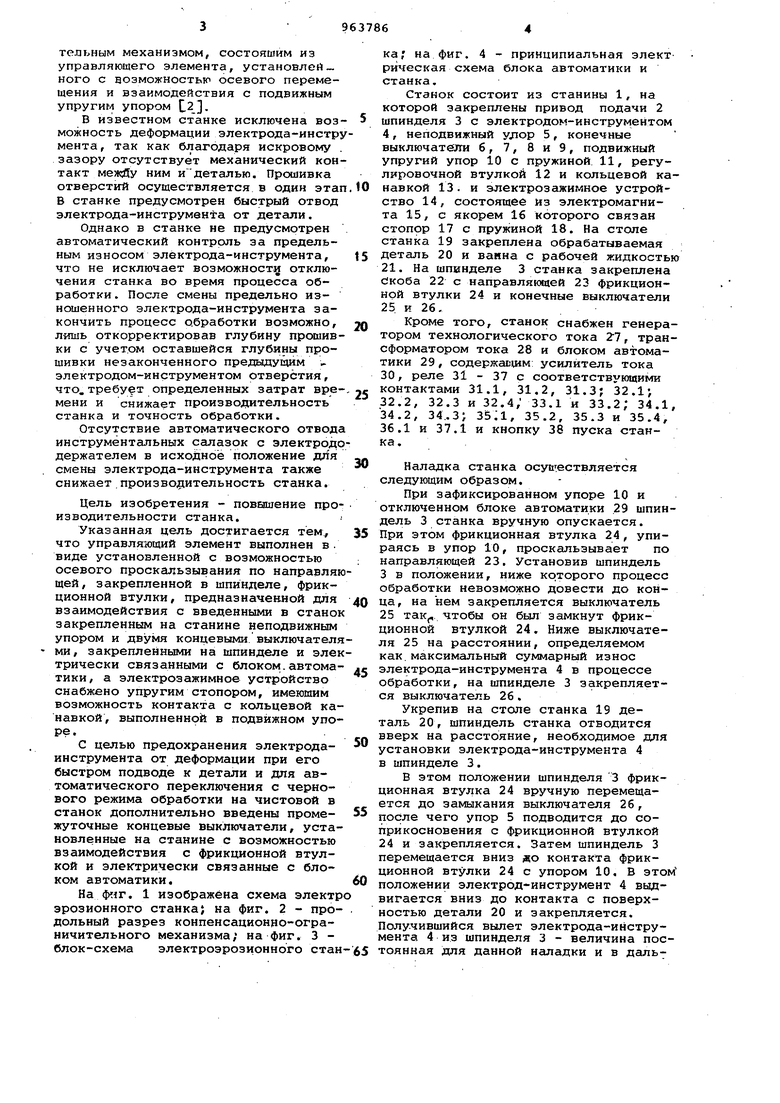

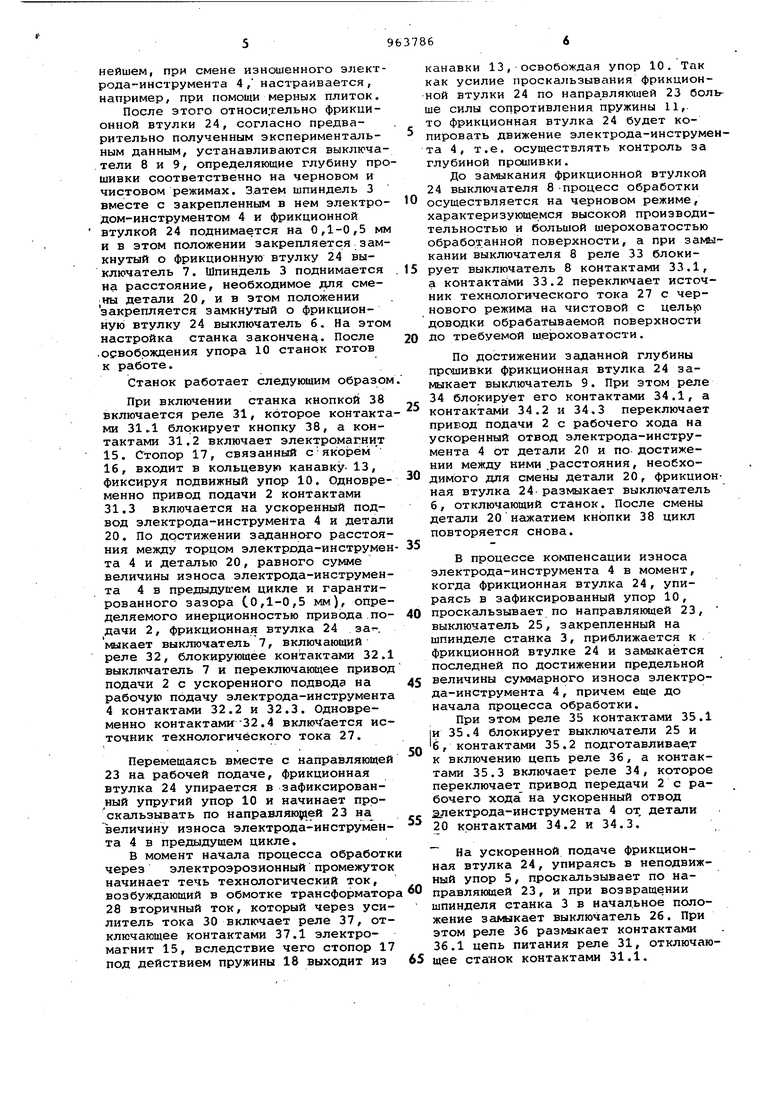

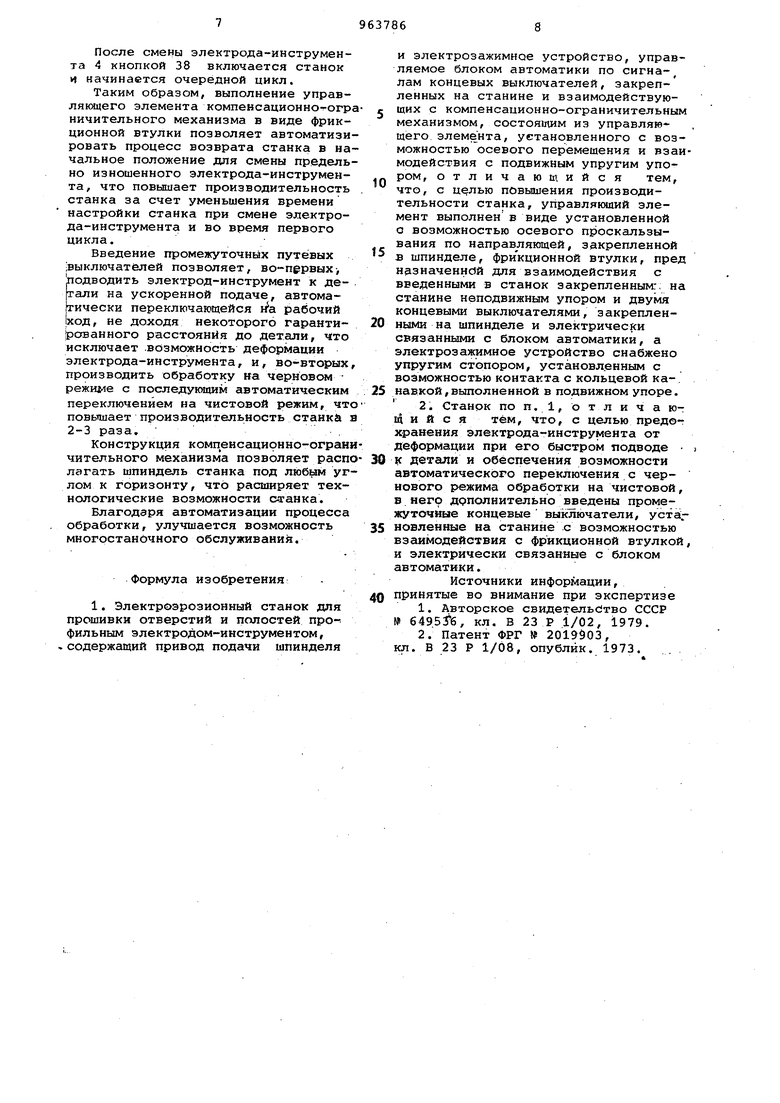

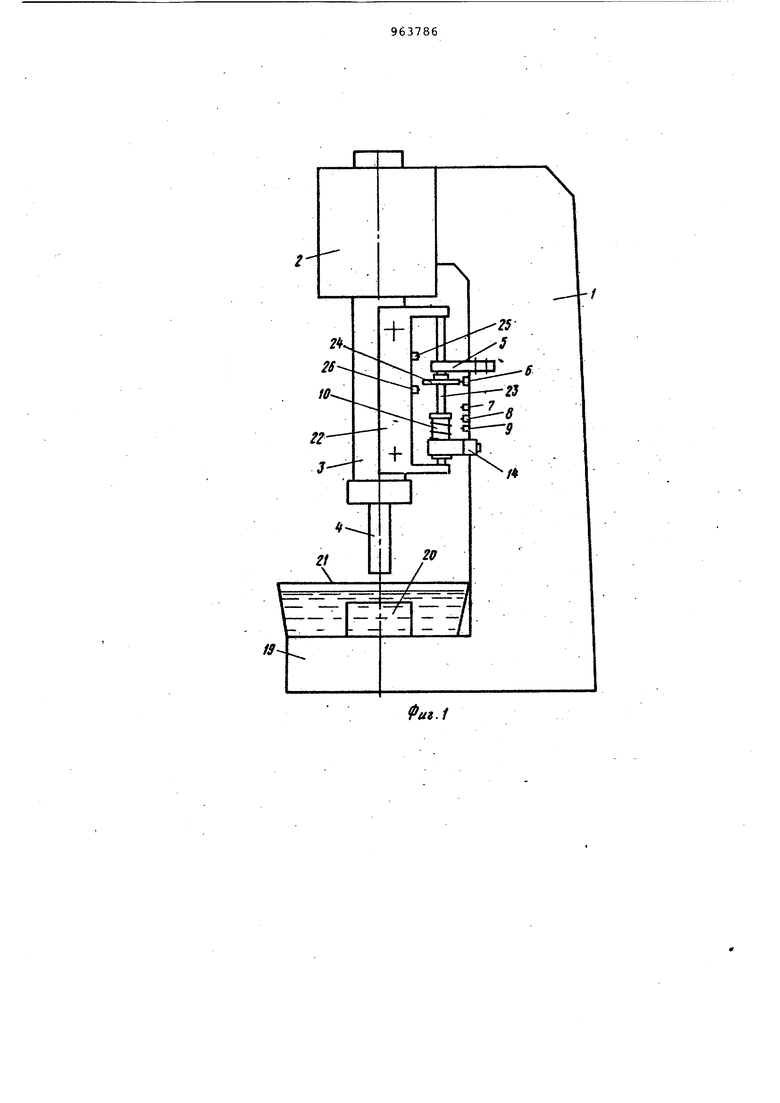

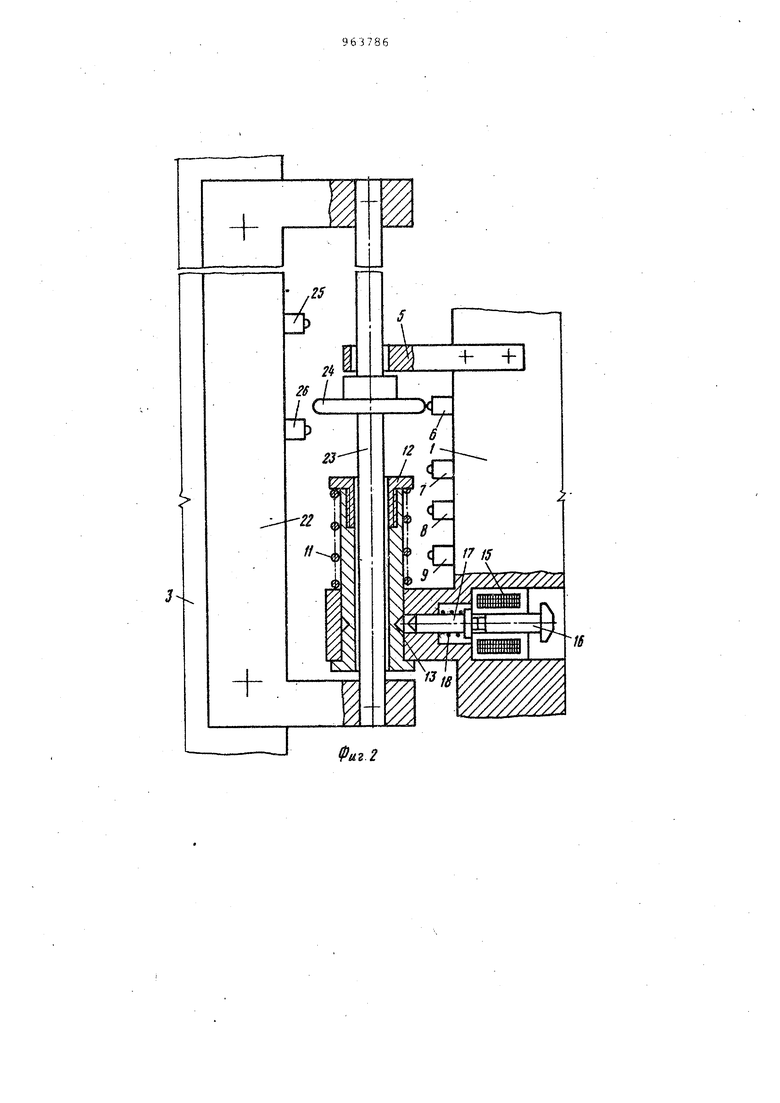

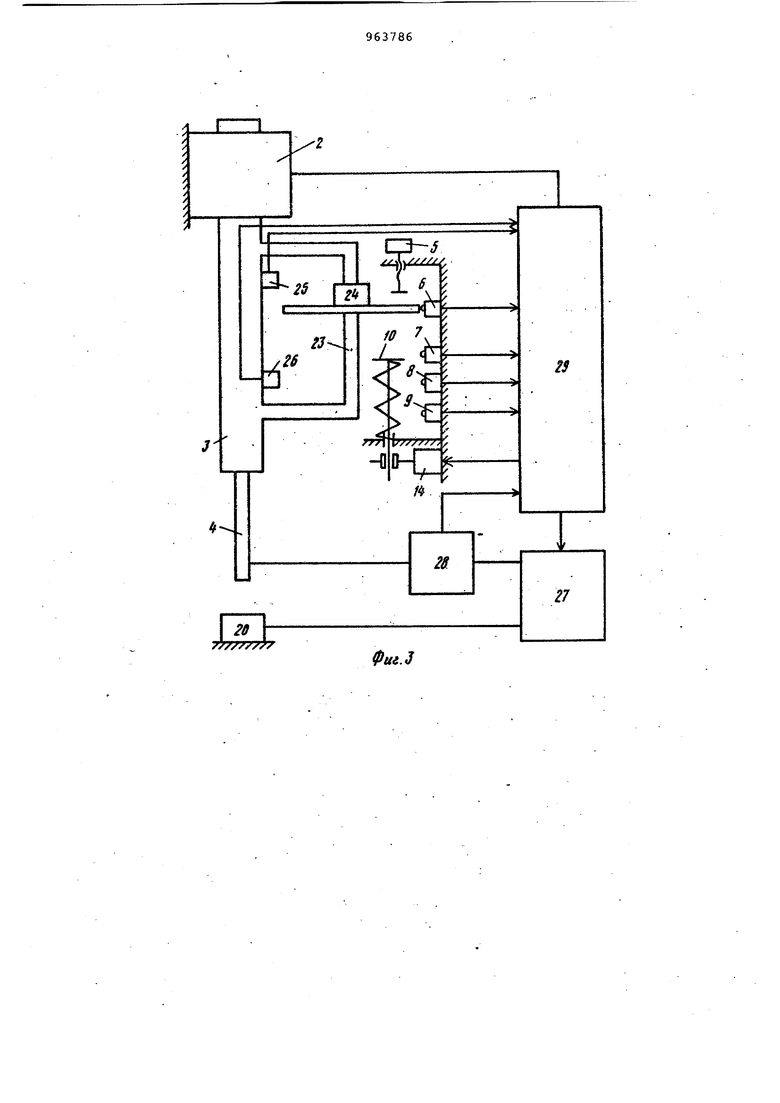

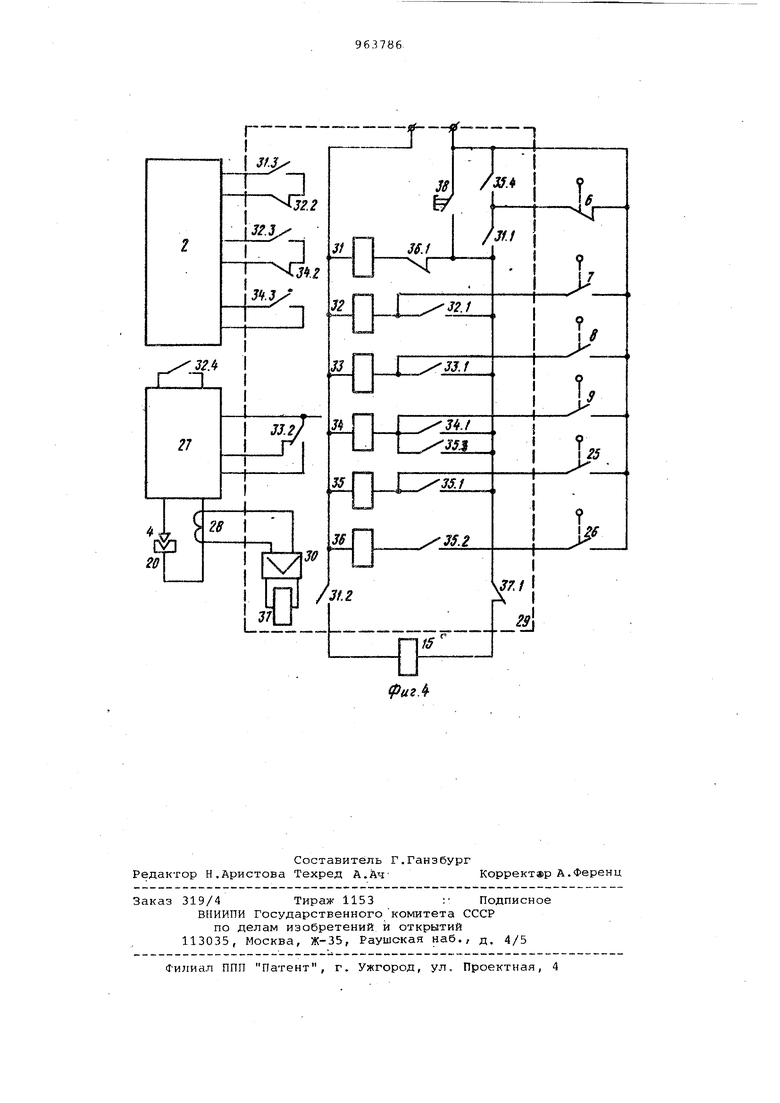

Известен также электроэрозионный станок для прсядивки отверстий и полостей профильным электродом-инстру25ментом, содержащий привод подачи шпинделя и электрозажимное устройство, управляемое блоком автоматики по сигналам концевых выключателей, закрепленных на станине и взаимодей30ствующих с компенсационно-ограничиTonFjHHM механизмом, состояшим из управляющего элемента, установлей- ного с возможностью осевого перемещения и взаимодействия с подвижным упругим упором .2 . В известном станке исключена возможность деформации электрода-инстру мента , так как благодаря искровому . зазору отсутствует механический контакт межДу ним идеталью. Прошивка отверстий осуществляется в один этап В станке предусмотрен быстрый отвод электрода-инструмента от детали. Однако в станке не предусмотрен автоматический контроль за предельным износом электрода-инструмента, что не исключает возможности отключения станка во время процесса обработки . После смены предельно изношенного электрода-инструмента закончить процесс обработки возможно, лишь откорректировав глубину прошивки с учет.ом оставшейся глубины прошивки незаконченного предыдущим электродом-инструментом отверстия, что.требует определенных затрат времени и снижает производительность станка и точность обработки. Отсутствие автоматического отвода инструментальных салазок с электродр держателем в исходное положение для смены электрода-инструмента также снижает.производительность станка. Цель изобретения - повышение про изводительности станка. Указанная цель достигается тем, что управляющий элемент выполнен в. виде установленной с возможностью осевого проскальзывания по направляю щей, закрепленной в шпинделе, фрикционной втулки, предназначенной для взаимодействия с введенными в станок закрепленным на станине неподвижным упором и двумя концевыми, выключателя ми, закрепленными на шпинделе и элек трически связанными с блоком.автоматики, а электрозажимное устройство снабжено упругим стопором, имеющим возможность контакта с кольцевой канавкой, выполненной в подвижном упоре. С целью предохранения электродаинструмента от деформации при его быстром подводе к детали и для автоматического переключения с чернового режима обработки на чистовой в станок дополнительно введены промежуточные концевые выключатели, установленные на станине с возможностью взаимодействия с фрикционной втулкой и электрически связанные с блоком автоматики. На . 1 изображена схема электр эрозионного станка} на фиг. 2 - продольный разрез конпенсационно-ограничительного механизма; на фиг. 3 блок-схема электроэрозионного стан ка; на фиг. 4 - принципиальная элект рйческая схема блока автоматики и станка. Станок состоит из станины 1, на которой закреплены привод подачи 2 шпинделя 3 с электродом-инструментом 4, неподвижный улор 5, конечные выключатели 6, 7, 8 и 9, подвижный упругий упор 10 с пружиной 11, регулировочной втулкой 12 и кольцевой канавкой 13. и электрозажимное устройство 14, состоящее из электромагнита 15, с якорем 16 которого связан стопор 17 с пружиной 18. На столе станка 19 закреплена обрабатываемая деталь 20 и ванна с рабочей жидкостью 21. На шпинделе 3 станка закреплена Скоба 22 с направляющей 23 фрикционной втулки 24 и конечные выключатели 25 и 26, Кроме того, станок снабжен генератором технологического тока 2, трансформатором тока 28 и блоком автоматики 29, содержаидам усилитель тока 30, реле 31 - 37 с соответствующими контактами 31.1, 31.2, 31.3; 32.1-, 32.2, 32.3 и 32.4; 33.1 и 33.2; 34.1, 34.2, 34..3; ЗЗЛ, 35.2, 35.3 и 35.4, 36.1 и 37.1 и кнопку 38 пуска станка. Наладка станка осук ествляется следующим образом. При зафиксированном упоре 10 и отключенном блоке автоматики 29 шпиндель 3 станка вручную опускается. При этом фрикционная втулка 24, упираясь в упор 10, проскальзывает по направляющей 23. Установив шпиндель 3 в положении, ниже которого процесс обработки невозможно довести до конца, на нем закрепляется выключатель 25 так. чтобы он был замкнут фрикционной втулкой 24. Ниже выключателя 25 на расстоянии, определяемом как. максимальный суммарный износ электрода-инструмента 4 в процессе обработки, на шпинделе 3 закрепляется выключатель 26. Укрепив на столе станка 19 деталь 20, шпиндель станка отводится вверх на расстояние, необходимое для установки электрода-инструмента 4 в шпинделе 3. В этом положении шпинделя 3 фрикционная втулка 24 вручную перемещается до замыкания выключателя 26, после чего упор 5 подводится до соприкосновения с фрикционной втулкой 24 и закрепляется. Затем шпиндель 3 перемещается вниз до контакта фрикционной втулки 24 с упором 10. В этом положении электрод-инструмент 4 выдвигается вниз до контакта с поверхностью детали 20 и закрепляется. Получившийся вылет электрода-инструмента 4 из шпинделя 3 - величина постоянная для данной наладки и в дальнейшем, при смене изношенного электрода-инструмента 4, настраивается, например, при помощи мерных плиток. После этого относи.тельно фрикционной втулки 24, согласно предварительно полученным экспериментальным данным, устанавливаются выключа.тели 8 и 9, определяющие глубину про шивки соответственно на черновом и чистовом режимах. З.атем шпиндель 3 вместе с закрепленным в нем электродом-инструментом 4 и фрикционной втулкой 24 поднимается на 0,1-0,5 мм и в этом положении закрепляется замкнутый о фрикционную втулку 24 выключатель 7. Шпиндель 3 поднимается на расстояние, необходимое для сме;Ны детали 20, и в этом положении закрепляется замкнутый о фрикционную втулку 24 выключатель б. На этом настройка станка закончена. После .освобождения упора 10 станок готов к работе. Станок работает следующим образом При включении станка кнопкой 38 включается реле 31, которое контакта ми 31Л блокирует кнопку 38, а контактами 31.2 включает электромагни т 15.Стопор 17, связанный с якорем 16,входит в кольцевую канавку- 13, фиксируя подвижный упор 10. Одновременно привод подачи 2 контактами 31.3 включается на ускоренный подвод электрода-инструмента 4 и детали 20. По достижении заданного расстояния между торцом электрода-инструмен та 4 и деталью 20, равного сумме величины износа электрода-инструмента 4 в предыдущем цикле и гарантированного зазора Со,1-0,5 мм), определяемого инерционностью привода.подачи 2, фрикционная втулка 24 . мыкает выключатель 7, включающий реле 32, блокирующее контактами 32.1 выключатель 7 и переключающее привод подачи 2 с ускоренного подвода на рабочую подачу электрода-инструмента 4 контактами 32.2 и 32.3. Одновременно контактами-32 .4 включГается источник технологического тока 27. Перемещаясь вместе с направляющей 23 на рабочей подаче, фрикционная втулка 24 упирается в зафиксированный упругий упор 10 и начинает проскальзывать по направляющей 23 на величину износа электрода-инструмента 4 в предыдущем цикле. В момент начала процесса обработк через электроэрозионныйпромежуток начинает течь технологический ток, возбуждающий в обмотке трансформатор 28 вторичный ток, который через усилитель тока 30 включает реле 37, отключающее контактами 37.1 электромагнит 15, вследствие чего стопор 17 под действием пружины 18 выходит из канавки 13, освобождая упор 10. Так как усилие проскальзывания фрикционной втулки 24 по направляющей 23 больше силы сопротивления пружины И, то фрикционная втулка 24 будет копировать движение электрода-инструмента 4, т.е. осуществлять контроль за глубиной прошивки. До замыкания фрикционной втулкой 24 выключателя 8 -процесс обработки осуществляется на черновом режиме, характеризующемся высокой производительностью и большой шероховатостью обработ.анной поверхности, а при замыкании выключателя 8 реле 33 блокирует выключатель 8 контактами 33.1, а контакта:ми 33.2 переключает источник технологического тока 27 с чернового режима На чистовой с цельно доводки обрабатываемой поверхности до требуемой шероховатости. По достижении заданной глубины прошивки фрикционная втулка 24 замыкает выключатель 9. При этом реле 34 блокирует его контактами 34.1, а контактами 34.2 и 34.3 переключает привод подачи 2 с рабочего хода на ускоренный отвод электрода-инструмента 4 от детали 20 и по достижении между ними .расстояния, необходимого для смены детали 20, фрикционная втулка 24-размыкает выключатель б, отключающий станок. После смены детали 20 нажатием кнопки 38 цикл повторяется снова. В процессе компенсации износа электрода-инструмента 4 в момент, когда фрикционная втулка 24, упираясь в зафиксированный упор 10, проскальзывает по направляющей 23, выключатель 25, закрепленный на шпинделе станка 3, приближается к фрикционной втулке 24 и замыкается последней по достижении предельной величины суммарного износа электрода-инструмента 4, причем еще до начала процесса обработки. При этом реле 35 контактами 35.1 и 35.4 блокирует выключатели 25 и 6, контактами 35.2 подготавливае;т к включению цепь реле 36, а контактами 35.3 включает реле 34, которое переключает привод передачи 2 с рабочего хода на ускоренный отвод электрода-инструмента 4 от, детали 20 контактами 34.2 и 34.3. На ускоренной подаче фрикционная втулка 24, упираясь в неподвижный упор 5, проскальзывает по направляющей 23, и при возвращении шпинделя станка 3 в начальное положение замыкает выключатель 26. При этом реле 36 размыкает контактами 36.1 цепь питания реле 31, отключающее станок контактами 31.1.

После смены электрода-инструмента 4 кнопкой 38 включается станок и начинается очередной цикл.

Таким образом, выполнение управляющего элемента компевсационно-гограничительного механизма в виде фрикционной втулки позволяет автоматизировать процесс возврата станка в начальное положение для смены предельно изношенного электрода-инструмента, что повышает производительность станка за счет уменьшения времени настройки станка при смене электрода-инструмента и во время первого цикла.

Введение промежуточных путёвых ;Выключатёлей позволяет, во-первых-, подводить электрод-инструмент к детали на ускоренной подаче, автоматически переключающейся на рабочий ход, не доходя некоторого гарамти|рованного расстояния до детали, что исключает .возможность деформации электрода-инструмента, и, во-вторых, производить обработку на черновом режн1 е с последукяцим автоматическим переключением на чистовой режим, что повышает производительность станка в 2-3 раза,

Конструкция компенсационно-ограничительного механизма позволяет располагать шпиндель станка под любым углом к горизонту, что расширяет технологические возможности с-танка.

Благодаря автоматизации процесса обработки, улучшается возможность многостаночного обслуживания.

Формула изобретения

1. Электроэрозионный станок для прошивки отверстий и полостей профильным электродом-инструментом, содержащий привод подачи шпинделя

и электрозажимное устройство, управляемое блоком автоматики по сигнаЛам концевых выключателей, закрепленных на станине и взаимодействующих с компенсационно-ограничительным механизмом, состоящим из управляющего элемента, установленного с возможностью осевого перемещения и взаимодействия с подвижным упругим упо.. ром, отличающийся тем, что, с целью повышения производительности станка, управляющий элемент выполнен в виде установленной о возможностью осевого проскальзывания по направляющей, закрепленной в шпинделе, фрикционной втулки, пред назначенной для взаимодействия с введенными в станок закрепленным:: на станине неподвижным упором и двумя концевыми выключателями, закрепленными на шпинделе и электрически связанными с блоком автоматики, а электрозажимное устройство снабжено упругим стопором, установленным с возможностью контакта с кольцевой канавкой, выполненной в подвижном упоре.

2. Станрк по П.1, о тл и ч а ю-г 1ц и и с я тем, что, с целью предохранения электрода-инструмента от деформации при его быстром подводе ,

0 к детали и обеспечения возможности автоматического переключения с чернового режима обработки на чистовой, в негр дополнительно введены промежуточные концевые выключатели, устй,5 новленные на станине с возможностью взаимодействия с фрикционной втулкой, и электрически связанные с блоком автоматики.

Источники информации,

0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 64953Гб, кл. В 23 Р 1/02, 1979.

2.Патент ФРГ 2019903,

кл. В 23 Р 1/08, опублик. 1973.

15

ригЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроэрозионный станок для прошивания отверстий | 1979 |

|

SU856729A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Электроэрозионный станок для группового прошивания отверстий | 1976 |

|

SU649536A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ СТАНОК | 1971 |

|

SU302927A1 |

| Станок для обработки деталей сложной формы | 1986 |

|

SU1318349A1 |

| Устройство для многоэлектродной электроэрозионной обработки | 1978 |

|

SU781001A1 |

| Плоскошлифовальный станок с числовым программным управлением | 1981 |

|

SU1007946A2 |

| СТАНОК ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2465104C1 |

| Устройство для многоэлектродной электроэрозионной обработки | 1979 |

|

SU931341A2 |

Авторы

Даты

1982-10-07—Публикация

1981-03-18—Подача