Изобретение относится к технологии лазерной наплавки сталей и может быть использовано в инструментальном производстве при изготовлении и ремонте деталей технологической оснастки и инструмента.

Известен способ лазерной наплавки, используемый при способе изготовления поршневых колец, в котором лазерным лучом нагревают и расплавляют порошок из наплавляемой поверхности, перемещая при этом поверхность относительно лазерного луча с перекрытием зон наплавки. Однако данный способ дает невысокие результаты при наплавке быстрорежущих сталей, что связано с образованием при остывании трещин из-за высокого градиента температур.

Из известных технических решений наиболее близкими по совокупности признаков является способ соединения расплавлением материала с покрытием с металлической детали, являющийся по существу способом лазерной наплавки, включающим расплавление порошка, подаваемого в зону наплавки лазерным лучом, перемещение наплавляемой поверхности относительно лазерного луча с перекрытием зон наплавки и естественного затвердения наплавленного слоя.

Недостатком способа прототипа является образование как трещин при наплавке быстрорежущих сталей, так и пор, что связано с одной стороны с возникновением градиента температур выше порогового, с другой превышение температур отпуска в зонах непосредственного воздействия задних лучей, ведущее к резкому снижению твердости наплавленного слоя.

Техническим результатом, на который направлено изобретение, является обеспечение бездефектной наплавки быстрорежущих сталей с обеспечением заданной твердости. Данный результат обеспечивается тем, что в способе лазерной наплавки, при котором расплавляют лазерным лучом износостойкие композиции, подаваемые в зону наплавляемой поверхности, перемещают наплавляемую поверхность относительно лазерного луча с перекрытием зон наплавки, предварительно нагревают изделие и ведут процесс наплавки при температуре изделия 550-700оС, при этом за один проход наплавляют слой толщиной 0,2-0,6 мм, а непосредственно после наплавки проводят трехкратный отпуск при 550-600оС.

Существенными отличительными признаками предлагаемого способа являются предварительный нагрев всего изделия, проведение процесса наплавки при температуре изделия 550-700оС, наплавление за один проход слоя толщиной в пределах 0,2-0,6 мм и проведение непосредственно после наплавки трехкратного отпуска при температуре 550-600оС.

Предлагаемый способ соответствует требованию промышленной применимости, так как предназначен для использования в промышленности, и подтверждена возможность его осуществления с достижением результата, что также подтверждается опытной проверкой, результатом которой приводятся в примере реализации.

Способ соответствует также требованию новизны, так как при проведении поиска по всем доступным источникам информации не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам.

При проверке соответствия предлагаемого способа требованию изобретательского уровня исследовалось влияние отличительных существенных признаков на достижение технического результата и проводился анализ известного уровня техники.

Во-первых, все отличительные признаки связаны между собой неразрывным единством, и вычленение каждого из отличительных признаков ведет к невозможности достижения конечного результата, во-вторых, каждый из признаков обладает одновременно несколькими свойствами и несет несколько функций, что в совокупности существенных признаков приводит к достижению нового результата, не обусловленного только известными свойствами частей предлагаемого способа.

Рассмотрим свойства каждого из отличительных признаков и их влияние на конечный результат.

Предварительный нагрев всего изделия перед наплавкой позволяет осуществить следующую за ним операцию проведение наплавки при температуре изделия в заданном диапазоне температур и, кроме того, обеспечивает возможность выбрать требуемую температуру изделия при наплавке при различных режимах работы с различными марками быстрорежущих сталей в заданном диапазоне температур.

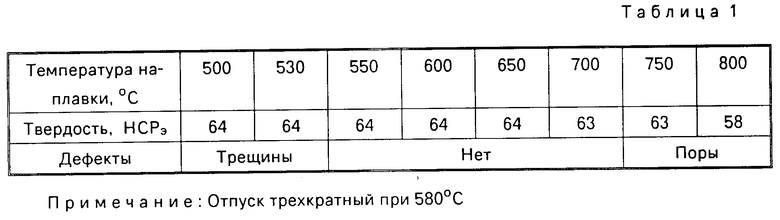

Температура изделия при проведении лазерной наплавки взята в диапазоне 550-700оС. Это обусловлено тем, что экспериментальным путем установлено, что для быстрорежущих сталей снижение температуры ниже 550оС приводит к образованию трещин (например, на сталях 10Р6М5, Р18, М6Ф6 и др.), повышение температуры выше 700оС при наплавке быстрорежущих сталей приводит к образованию пор и раковин. Одновременно данный диапазон температур включает диапазон температур трехкратного отпуска, что облегчает проведение отпуска в заданном диапазоне температур.

Наплавление за один проход слоя толщиной 0,2-0,6 мм обусловлено тем, что увеличение этой толщины более 0,6 мм при наплавке быстрорежущих сталей приводит к увеличению напряжений, возникающих при кристаллизации и закалке наплавленных слоев, образованию микротрещин. Снижение толщины наплавки менее 0,2 мм ухудшает качество за счет чрезмерного нагрева наплавляемой поверхности и снижает эффективность процесса (при уменьшении мощности излучения).

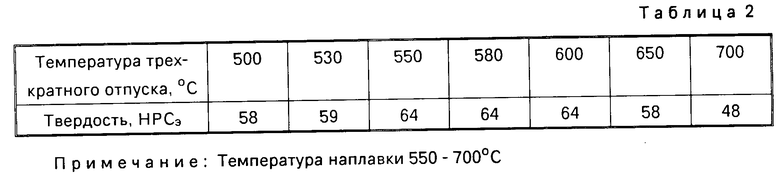

Проведение непосредственно после наплавки (т.е. когда температура наплавляемого слоя находится в отмеченных пределах диапазона температур отпуска) трехкратного отпуска при 550-600оС является также существенным признаком, влияющим на достигаемый результат. Повышение температуры трехкратного отпуска выше 600оС приводит к снижению твердости, снижение температуры ниже 550оС, а также проведение трехкратного отпуска через время, когда температура снизится ниже 550оС тормозит выделение упрочняющей карбидной фазы и приводит к неполному расходу остаточного аустенита, что также снижает твердость и ухудшает физико-механические свойства наплавленных слоев. Такой же эффект дает уменьшение циклов отпуска менее трех.

Следует отметить, что все отличительные признаки имеют неразрывную связь друг с другом, что подтверждает их многофункциональность. Так, экспериментально установлено, что изменение толщины слоя наплавленного материала за один проход по сравнению с указанными границами 0,2-0,6 мм требует иных температур изделия при наплавке и температур трехкратного отпуска, чем было указано выше. Однако толщина наплавленного слоя определяется в свою очередь отмеченными выше ограничителями и не может выходить за пределы указанного диапазона.

Таким образом, все отличительные признаки неразрывно связаны один с другим и сообщают предлагаемому способу новое качество, позволяющее достичь конечного результата, что позволяет сделать вывод о тем, что предлагаемое техническое решение соответствует требованию изобретательского уровня.

П р и м е р. Лазерная наплавка порошка стали М6Ф3, подаваемого в место наплавки в атмосфере защитного газа, проводилась на СО2-лазере "Технолог". Режим наплавки: Мощность излучения 2,5-3 Квт Диаметр луча 3-5 мм Скорость перемещения 8-10 мм/с

Результаты наплавки приведены в табл.1 и 2.

Использование изобретения позволяет проводить лазерную наплавку по единой технологии широкого класса инструментальных сталей с обеспечением высококачественных бездефектных наплавленных слоев с высокой твердостью и использовать их при изготовлении изделий, работающих при высоких температурах и с динамическими нагрузками, например в производстве вырубных штаммов, ножей для обрезки жидкого стекла, резцов и т.д. Появляется возможность изготовления деталей из дешевых недефицитных сталей с последующей лазерной наплавкой быстрорежущих сталей на рабочие участки, что позволяет резко повысить их стойкость и снизить расход остродефицитных быстрорежущих сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2620520C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2053067C1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ ЛАЗЕРНОЙ НАПЛАВКИ | 2020 |

|

RU2736126C1 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

Использование: в инструментальном производстве, при изготовлении и ремонте деталей технологической оснастки и инструмента. Сущность изобретения: при лазерной наплавке расплавляют лазерным лучом композиции порошков, подаваемые в зону наплавляемой поверхности, а также перемещают наплавляемую поверхность относительно лазерного луча с перекрытием зон наплавки, предварительно нагревают изделие и ведут процесс наплавки при температуре изделия 550 - 700°С. При этом за один проход наплавляют слой толщиной 0,2 - 0,6 мм, а непосредственно после наплавки проводят трехкратный отпуск при температуре 550 - 600°С. 2 табл.

СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ СТАЛЕЙ, при котором расплавляют лазерным лучом износостойкий порошковый материал, подаваемый на наплавляемую поверхность, перемещеют наплавляемую поверхность относительно лазерного луча с перекрытием зон наплавки, отличающийся тем, что изделие предварительно нагревают и ведут процесс наплавки при температуре изделия 550 700oС, при этом за один проход наплавляют слой толщиной 0,2 0,6 мм, а непосредственно после наплавки проводят трехкратный отпуск при 550 600oС.

| Патент США N 4117302, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-10—Публикация

1992-07-29—Подача