Изобретение относится к износостойким материалам для наплавки и может быть применено для изготовления новых, восстановления и увеличения срока службы изношенных деталей, работающих в условиях абразивного, ударно-абразивного износа и высокой контактной выносливости методом электронно-лучевой наплавки.

Известен композиционный материал для износостойкой наплавки электронным лучом (RU №2205094, МПК B23K 9/04, 27.05.2003), предназначенный для восстановления изношенных поверхностей различных изделий. Предлагаемый наплавочный материал содержит, мас.%:

Карбонитрид титана - 40-60

Быстрорежущая сталь - Остальное

К недостаткам данного наплавочного материала относится большое содержание упрочняющих частиц, формирование каркаса из карбонитрида титана, сетки трещин на упрочненной поверхности и, как следствие, повышенная хрупкость при ударно-абразивном износе.

Известен композиционный материал для наплавки электронным лучом (RU №2311275, МПК В23К 35/32, 15/00, 9/04, 27.11.2007, бюл. №33 (прототип)) предназначенный для изготовления новых и восстановления изношенных поверхностей различных изделий. Предлагаемый наплавочный материал содержит, мас.%:

Карбид вольфрама - 15…21

Карбид титана - 5…7

Быстрорежущая сталь - Остальное.

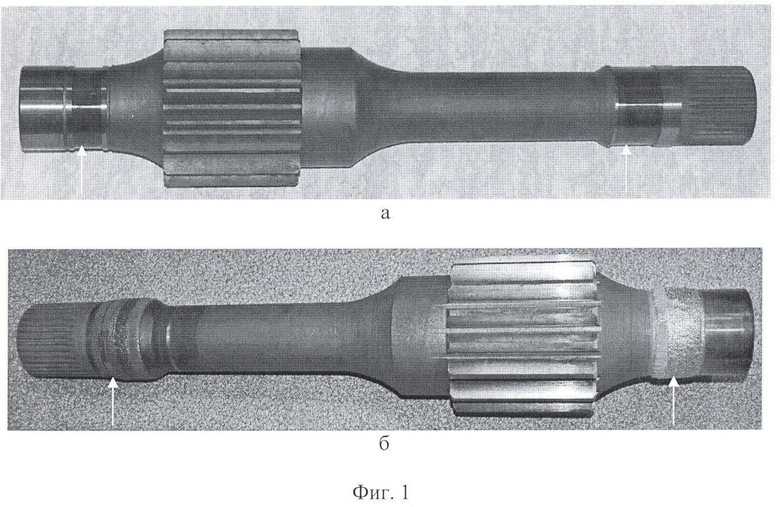

К недостаткам данного композиционного материала относится низкая износостойкость и то, что в процессе износа происходит выкрашивание частиц карбида титана, которые практически не растворяются в жидкометаллической ванне расплава в процессе электронно-лучевой наплавки. Это дополнительно усугубляется наличием крупных конгломератов из частиц данного карбида, которые выкрашиваются полностью при износе, образуя на поверхности большие несплошности. В ходе чисто абразивного изнашивания это не оказывает существенного влияния на работоспособность изделий. Однако при условии, что упрочненные поверхности (например, шейки вал-шестерни, являющиеся внутренними обоймами игольчатых подшипников, фиг.1а (стрелки)) должны иметь идеальную поверхность катания без пор, трещин, карбидной неоднородности, данный композиционный материал для наплавки не может быть применен.

Задача, на решение которой направлено изобретение, заключается в разработке экономнолегированного многофукционального (высокая износостойкость, контактная выносливость, малые пластические деформации) наплавочного материала для электронно-лучевой наплавки.

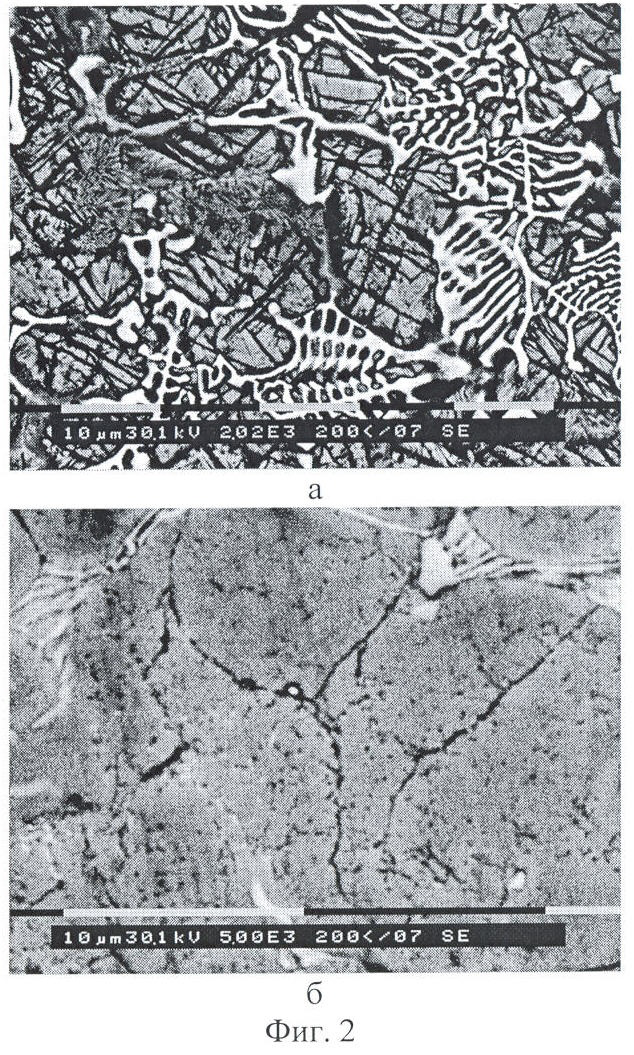

Указанный технический результат достигается тем, что для наплавки используют композиционный материал на основе быстрорежущей стали Р6М5, которая обладает эффектом сверхпластичности в диапазоне температур 750…820°C, добавки 15…25 мас.% карбида вольфрама способствуют увеличению объемной доли остаточного аустенита (65…90%) матрицы, а введение 0,5…1 мас.% карбида ванадия обеспечивает выделение дисперсных (меньше 0,25 мкм) частиц упрочнителя в объеме аустенитного зерна (см. таблицу). Это способствует падению твердости наплавки по сравнению с наплавками, в которых меньше или больше карбидных частиц и матрица в основном находится в мартенситном состоянии. Наплавку ведут с помощью электронного луча, причем развертку электронного луча формируют в две или более линий поперек движения наплавляемого изделия таким образом, чтобы плавление материала происходило только в зоне действия первой линии, а вторая и последующие линии развертки электронного луча за счет регулирования тока фокусировки обеспечивали поддержание температуры наплавленного валика в температурном интервале сверхпластичности. Задержка охлаждения в температурном интервале сверхпластичности и наличие большого количества остаточного аустенита способствует релаксации термических напряжений, которые вызывают образование сетки трещин. Метастабильный аустенит матрицы при испытаниях на износ способствует релаксации напряжений на контактирующих поверхностях за счет дополнительного канала деформации - γ→α-мартенситного превращения, а сетка карбидов типа М6С по границам зерен (фиг.2а) и отдельные ультрамелкозернистые выделения VC (менее 0,25 мкм, фиг.2б) в объеме зерна способствует обеспечению высокой износостойкости и контактной выносливости.

Известно (Чаус А.С. К вопросу износостойкости быстрорежущих сталей // Трение и износ. 2008. - Т.29. - №1. - С.33-43), что более высокая износостойкость литых быстрорежущих сталей по сравнению с деформированными объясняется наличием в их структуре каркаса твердых эвтектических карбидов по границам зерен твердого раствора. Для предохранения объема зерен относительно мягкой матрицы (аустенит) от истирания необходимы дисперсные карбидные выделения. В объемных композитах WC-Co (K.Jia, T.E.Fischer. Sliding wear of conventional and nanostructured cemented carbides. // Wear 1997. - N(203-204). - P.310-318; 5. K.Jia, T.E.Fischer. Abrasion resistance of nanostructured and conventional cemented carbides. // Wear 1996. - N200. - P.206-214; 6. B.H.Kear, L.E.Candlish. Chemical processing and properties of nanostructured WC-Co materials. // Nanostruct. Mater. 1993. - N3. - P.19-30.) при переходе от микро- к нанокристаллической структуре карбидной фазы (при данном содержании кобальта), величина межкарбидной прослойки матрицы сокращается. Износостойкость при этом резко возрастает как при трении скольжения, так и при абразивном износе. Эффект обусловлен уменьшением размера карбидных зерен и толщины межкарбидных прослоек, что ограничивает их избирательный износ и, как следствие, последующее выкрашивание карбидных частиц.

Сформированная таким образом структура - два морфологических типа карбида М6С (сетчатые выделения по границам зерен) и VC (ультрамелкодисперсные в объеме твердого раствора, фиг.2) в аустенитно-мартенситной матрице, позволяет уменьшить износ материала (см. таблицу: наплавки №3, №4, №5), сохранить его равномерность по всей толщине наплавки без выкрашивания отдельных структурных составляющих упрочненного слоя и, следовательно, обеспечит идеальную поверхность катания без пор, трещин и карбидной неоднородности.

Введение в быстрорежущую сталь карбида вольфрама меньше 15…25 мас.% WC и меньше 0,5…1 мас.% VC приводит к увеличению износа материала за счет резкого уменьшения объемной доли остаточного аустенита и количества карбидов М6С и VC (см. таблицу: наплавки №1, №2). Введение в быстрорежущую сталь карбида вольфрама больше 15…25 мас.% WC и карбида ванадия больше 0,5…1 мас.% VC приводит к формированию карбидного каркаса из карбидов М6С и WC, коагуляции карбидов VC, уменьшению доли остаточного аустенита и, как следствие, образованию сетки трещин на упрочненной поверхности. Износостойкость таких наплавок падает (см. таблицу: наплавки №6, №7, №8). Наплавки из чисто быстрорежущей стали и с дополнительным введением в нее карбида титана или смеси карбидов титана и вольфрама не дают преимущества в уменьшении износа (см. таблицу: наплавки №1, №9, №10, №11, №12, №13). Абразивная износостойкость определялась при износе о не жесткозакрепленные абразивные частицы (ГОСТ 23.208-79). В качестве абразивного материала использовался кварцевый песок зернистостью 160…350 мкм при нагрузке на образец 44±0,25 Н.

Пример конкретного исполнения.

Смеси исходных порошков сталь Р6М5 - ((15…25) мас.% WC+(0,5…1) мас.% VC) засыпают в керамический тигель и подвергают спеканию в вакууме при температуре 1050…1100°C в течение 30…40 минут. После охлаждения в печи образовавшийся спек подвергают дроблению и рассеву на фракции. Для наплавки используют фракцию композиционного порошка 90…250 мкм. Способ электронно-лучевой наплавки реализован на базе сварочной электронно-лучевой установки ЭЛУ-5, дополнительно оборудованной порошковым питателем и блоком развертки луча. Наплавка происходит путем подачи порошкового материала с помощью порошкового питателя в зону расплава, создаваемую первой линией развертки электронного луча, которая формируется с помощью блока развертки луча. Вторая и последующие линии развертки луча за счет снижения их тока фокусировки поддерживают температуру наплавленного металла в интервале сверхпластичности быстрорежущей стали. Покрытие формируют в результате 5…6 проходов электронного луча, фиг.1б.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ ПОКРЫТИЙ С МУЛЬТИМОДАЛЬНОЙ СТРУКТУРОЙ | 2006 |

|

RU2309827C1 |

| НАНОСТРУКТУРИРОВАННАЯ НАПЛАВОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538227C1 |

| ФИЛЬЕРА ГРАНУЛЯТОРА ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146195C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| Керметный порошок для плазменного напыления | 2018 |

|

RU2714269C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

Изобретение относится к износостойким материалам для наплавки и может быть применено для изготовления новых деталей, а также восстановления и увеличения срока службы изношенных деталей, работающих в условиях абразивного, ударно-абразивного износа и высокой контактной выносливости. Материал характеризуется высокой износостойкостью, контактной выносливостью, малыми пластическими деформациями и обеспечивает равномерную структуру по толщине упрочненного слоя без сетки трещин. Материал на основе быстрорежущей стали содержит 15-25 мас.% карбида вольфрама и 0,5-1 мас.% карбида ванадия. 1 табл., 2 ил.

Композиционный материал для износостойкой наплавки электронным лучом на основе быстрорежущей стали Р6М5, включающий карбид вольфрама WC, отличающийся тем, что он дополнительно содержит карбид ванадия VC при следующем соотношении элементов, мас.%:

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ ПОКРЫТИЙ С МУЛЬТИМОДАЛЬНОЙ СТРУКТУРОЙ | 2006 |

|

RU2309827C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2010-09-27—Публикация

2009-04-13—Подача