Изобретение относится к обработке древесины, в частности к изготовлению деревянного бруса (брусьев).

Известен способ изготовления деревянного бруса, включающий обработку граней и создание фасок в местах пересечения граней, при этом обработку граней производят, оставляя часть необработанной наружной поверхности бревна между смежными гранями. Такой способ используется для изготовления деревянных шпал для метрополитена (ГОСТ 8992-75 и ГОСТ 78-65).

Брус, изготовленный по данному способу (ГОСТ 8992-75 и ГОСТ 78-65), имеет тело, образованное четырьмя гранями и частью необработанной поверхности бревна между смежными гранями в местах их пересечения. Оставленные части необработанной поверхности имеют непостоянную по длине величину высоты и ширины, изменяющуюся, например по ГОСТ 22830-77, от 0 до 45 мм при постоянной высоте и ширине бруса. Необработанные части поверхности имеют остатки коры, которая служит источником гниения основного тела бруса. Такой брус нельзя использовать в строительстве сооружений, например домов.

Известен способ изготовления строительного бруса, включающий продольную распиловку бревна на доски толщиной, равной высоте или ширине бруса, и распиловку, перпендикулярную первоначальной распиловке с получением окончательного сечения бруса (авт.св. N 471190, кл. В 27 В 3/12, 1975).

Брус, полученный по данному способу, имеет прямоугольное сечение, образованное четырьмя гранями, и выполнен толщиной и шириной по ГОСТ 8486-66.

Это способ и брус, изготовленный по данному способу, не предусматривает расположение граней с учетом расположения годовых колец и не имеет фасок.

Известен наиболее близкий к предложенному способ изготовления деревянного бруса с обработкой граней на фрезерно-брусующих станках с получением четырехкантного бруса (Кузнецов В.М. Оборудование и инструмент для производства пилопродукции. 1985, с.65-67, рис.31).

Обработку фасок в случае необходимости производят после обработки граней с созданием плоской фаски путем срезания углов бруса.

Деревянный брус, изготовленный этим способом, имеет прямоугольное сечение и выполнен с определенной толщиной и шириной в соответствии с ГОСТ 8486-66.

После обработки фасок брус имеет плоские поверхности в местах срезания углов в местах пересечения смежных граней.

Такой способ изготовления деревянного бруса и брус, изготовленный по этому способу, не экономичны, требуют большого расхода древесины, так как первоначально получают брус прямоугольного сечения из бревна с минимальным сечением, равным диагонали прямоугольника.

Использование плоской фаски делает возможным пересечение годовых колец и тем самым увеличивает доступ влаги внутрь бруса в этих местах, что снижает эффективность его использования в строительстве, например, домов.

Целью изобретения является повышение экономичности изготовления бруса и его стойкости в агрессивных средах, например в атмосфере с осадками, за счет уменьшения пересечения гранями и фасками годовых колец бревна.

Эта цель достигается тем, что при изготовлении деревянного бруса первоначально перед обработкой граней производят цилиндрическую обработку заготовки бревна по его длине с получением постоянного круглого или овального сечения, а обработку граней производят, оставляя часть первоначально обработанной цилиндрической поверхности в местах пересечения смежных граней между собой, а также тем, что у бруса, изготовленного по данному способу, фаски выполнены механически обработанной овальной или круглой формы, близкой с расположению годовых колец бревна, а грани расположены в районе периферийных годовых колец.

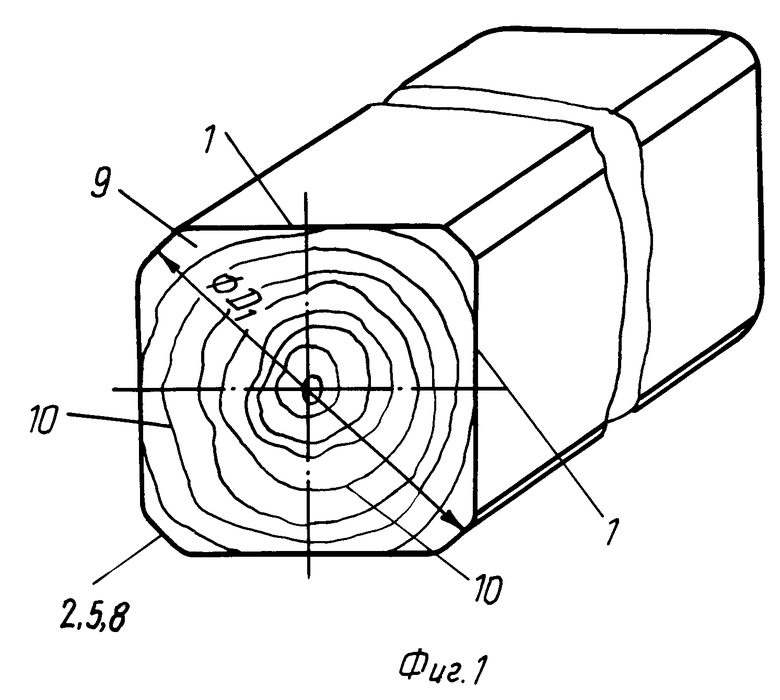

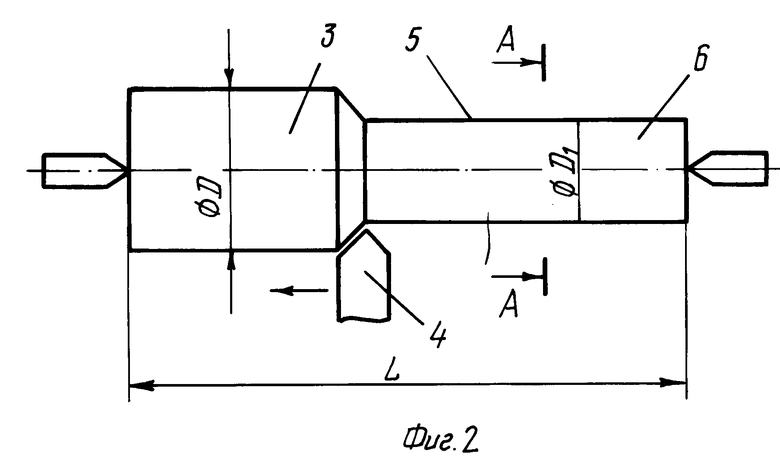

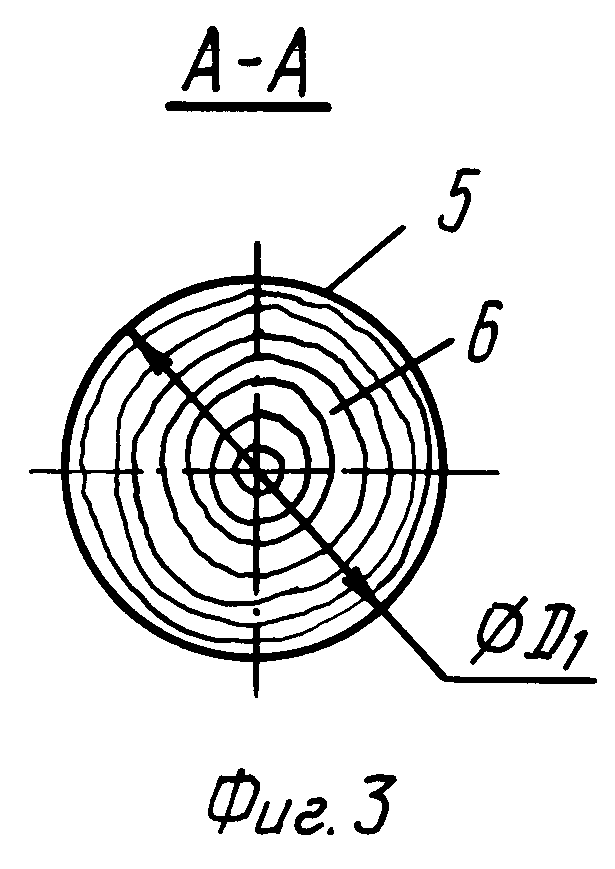

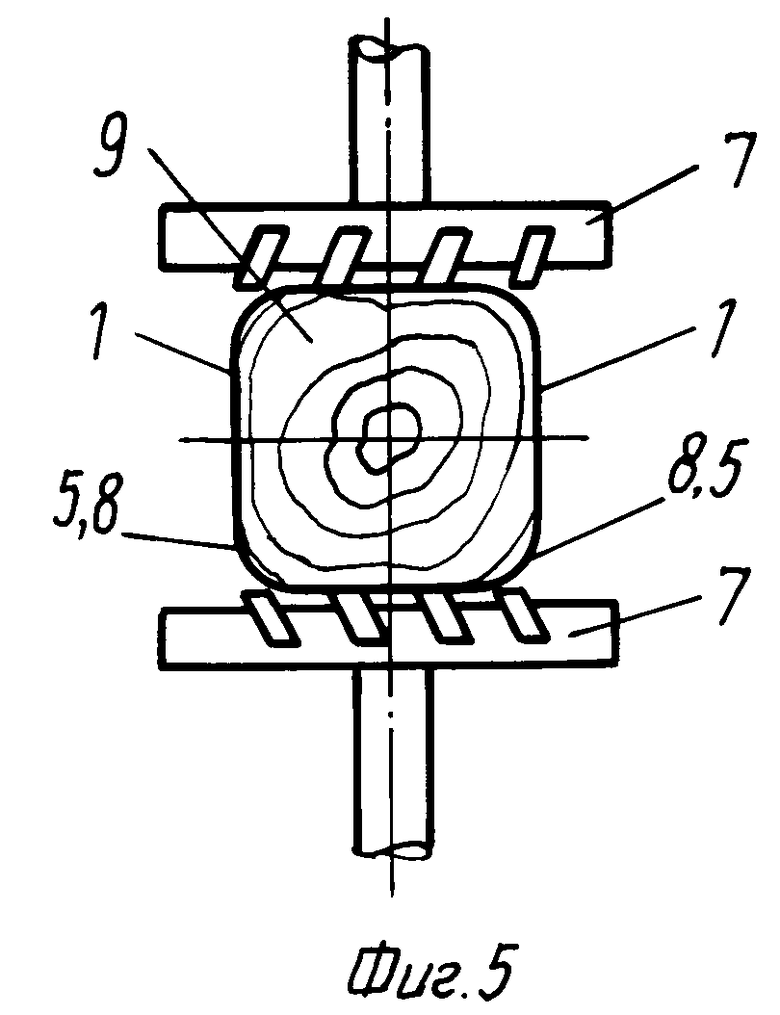

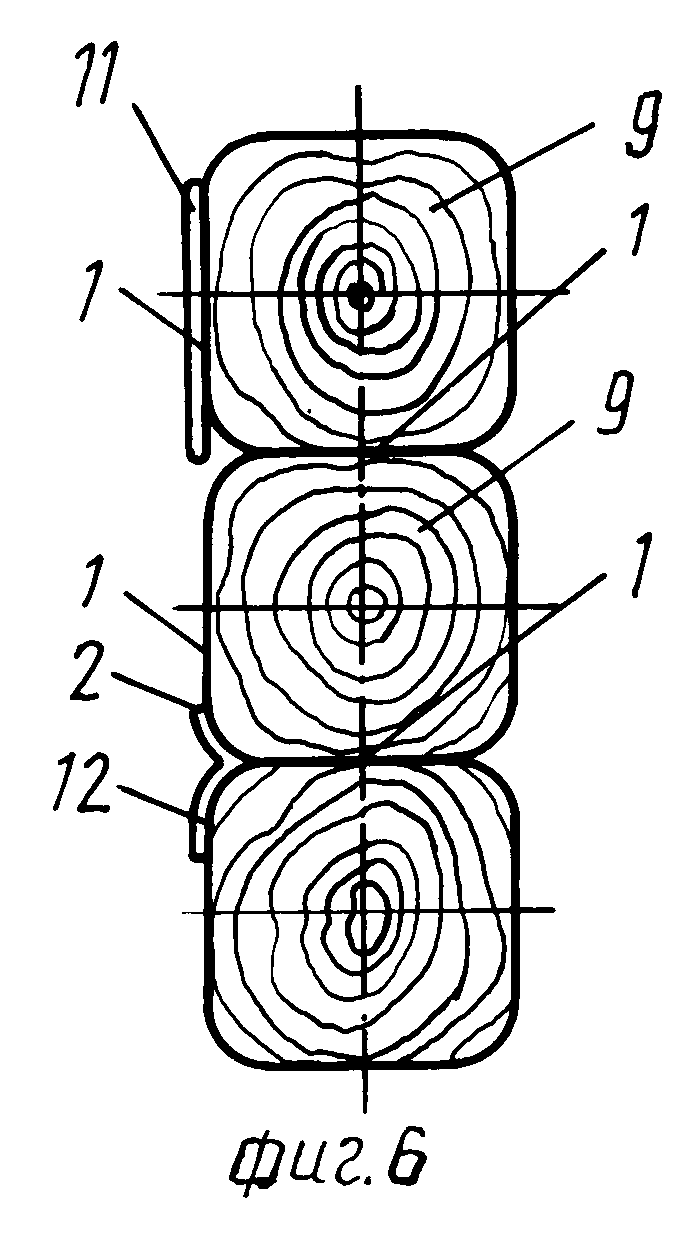

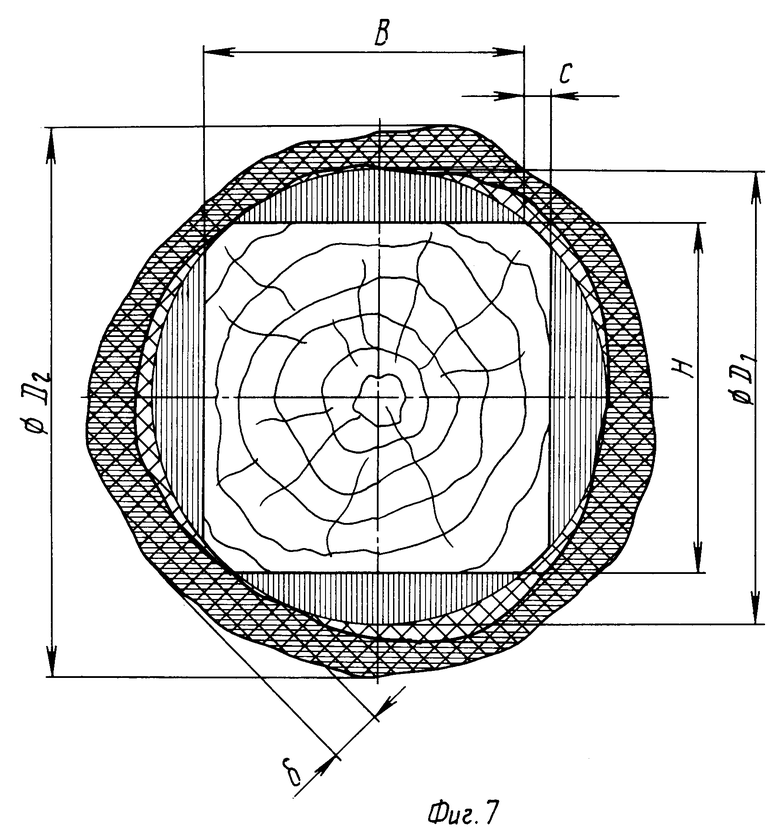

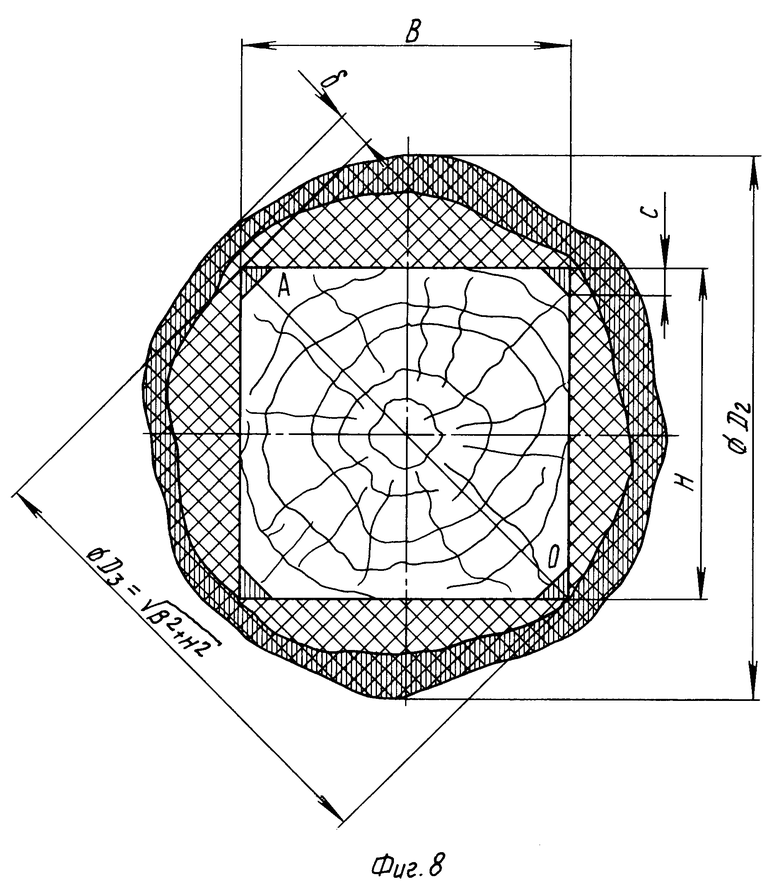

На фиг.1 показан брус, изготовленный по предложенному способу; на фиг.2 изготовление бруса по предложенному способу, цилиндрическая обработка бревна; на фиг.3 сечение А-А; на фиг.4 обработка боковых граней; на фиг.5 обработка граней оснований; на фиг.6 использование бруса при строительстве; на фиг. 7 сечение бревна, необходимое для изготовления бруса по предложенному способу; на фиг.8 то же, по известному способу.

Изготовление бруса по предложенному способу производят следующим образом. Первоначально перед обработкой граней 1 и фасок 2 (фиг.1) производят цилиндрическую обработку бревна 3 с диаметром D (фиг.2) по его длине L, например, с помощью обточки резцами 4 с получением цилиндрической поверхности 5 круглого с диаметром D1 (фиг.2 3) или овального сечения заготовки 6.

Полученную заготовку 6 с цилиндрической поверхностью 5 обрабатывают фрезами 7 (фиг. 4,5) с получением попарно боковых граней (фиг.4) и граней оснований (фиг.5) с сохранением участков 8 первоначально обработанной цилиндрической поверхности 5 в местах пересечения смежных граней 1 между собой.

Деревянный брус 9, изготовленный по данному способу, образован гранями 1 и фасками 2 в местах пересечения смежных граней. Фаски 2 в местах пересечения граней 1 выполнены механически обработанными овальной или круглой формы, близкой к расположению годовых колец 10 бревна 3, а грани 1 расположены в районе периферийных годовых колец.

В процессе строительства, например при сооружении сруба дома (фиг.6), бруски 9 укладываются друг на друга, соприкасаясь своими горизонтальными гранями 1.

В процессе эксплуатации часть влаги 11 стекает по вертикальным граням 1, минуя места стыковки, только небольшая часть влаги 12 стекает с боковых граней 1, верхнего бруса по его нижней фаске 2 и попадает на верхнюю фаску 2 смежного ниже расположенного бруса 9. При этом количество влаги, попадающее в место стыковки, минимальное.

Использование первоначальной перед обработкой граней цилиндрической обработки заготовки бревна по его длине с получением круглого или овального сечения, с последующей обработкой граней, с сохранением части первоначально обработанной цилиндрической поверхности в местах пересечения смежных граней позволяет производить более экономичное изготовление бруса с минимальными расходами древесины. Так по известному способу (фиг.8) изготовление бруса размерами BxH требует бревна диаметром D2 с учетом толщины δ коры и слоя древесины на обработку. При этом получается брус с диагональю AC AC ⊘ D3  , то по предложенному способу изготовление такого же бруса размерами ВхН требует бревна диаметром D с учетом толщины коры δ меньшей диаметра D2 на величину, например, для квадратного бруса равную 2К 1,41С, где С величина фаски с углом 45о.

, то по предложенному способу изготовление такого же бруса размерами ВхН требует бревна диаметром D с учетом толщины коры δ меньшей диаметра D2 на величину, например, для квадратного бруса равную 2К 1,41С, где С величина фаски с углом 45о.

Общий расход древесины при изготовлении предложенного бруса уменьшается в зависимости от величины фаски на 20-40%

Предложенный способ изготовления бруса и брус, изготовленный по данному способу, позволяют повысить стойкость в агрессивных средах, например, в атмосфере с осадками за счет уменьшения пересечения годовых колец бревна гранями и фасками бруса и максимального приближения граней в район периферийных годовых колец. Все это сокращает возможность проникновения влаги внутрь бруса и создает условия для ее обтекания по поверхности фасок с минимальным проникновением в местах стыковки брусьев друг с другом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОТУАРНОЙ ДЕРЕВЯННОЙ ПЛИТКИ | 2013 |

|

RU2531614C1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ ОБРАБОТКИ БРЕВЕН | 1991 |

|

RU2038952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕВЕНЧАТОГО ИЗДЕЛИЯ (ВАРИАНТЫ), БРЕВЕНЧАТОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО СУШКИ (ВАРИАНТЫ) | 2008 |

|

RU2389602C1 |

| СПОСОБ РАСКРОЯ БРЕВЕН НА РАДИАЛЬНЫЕ ПИЛЕНЫЕ ЗАГОТОВКИ | 2006 |

|

RU2310555C1 |

| Способ изготовления деревянных емкостей из отходов лущения | 2024 |

|

RU2820708C1 |

| СПОСОБ РАСПИЛОВКИ БРЕВЕН | 1997 |

|

RU2182862C2 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ РАСПИЛОВКИ БРЕВЕН | 2004 |

|

RU2357855C2 |

| КЛЕЕНОЕ ОЦИЛИНДРОВАННОЕ БРЕВНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2325988C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПАЗОВ В ДРЕВЕСИНЕ | 1993 |

|

RU2029670C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2002 |

|

RU2288836C2 |

Использование: в деревообработке. Сущность: способ предусматривает перед обработкой граней бруса проведение цилиндрической обработки заготовки бревна по его длине с получением круглого или овального сечения. Обработку граней бруса ведут на расстояниях, больших соответствующих сторон прямоугольника, вписанного в поперечное сечение бревна. Формирование деревянного бруса с прямоугольным сечением осуществляется таким образом, что он в зонах пересечения поверхностных граней имеет по всей длине дугообразные фаски. 1 з.п. ф-лы, 8 ил.

| Способ получения клееных пиломатериалов | 1984 |

|

SU1242351A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-04-10—Публикация

1993-01-18—Подача