Изобретение относится к транспортному машиностроению, а именно к гидравлическим тормозным системам и может быть использовано в рабочих процессах тормозного управления.

Известны устройства управления торможением транспортных средств, содержащие основную и аварийную систему торможения. Основная и аварийная системы торможения включают в себя последовательно соединенные суммирующий усилитель, к инверсному входу которого подключен выход датчика давления соответствующей подсистемы, исполнительный агрегат и механизм привода тормозов, компаратор. Недостатками данных устройств управления является сложность конструктивного решения.

Известна гидравлическая тормозная система, содержащая главный тормозной цилиндр с педалью управления, полости которого подключены к двум независимым контурам привода рабочих тормозных цилиндров передних и задних колес, блоками аварийного переключения рабочего тормозного цилиндра с неисправного тормозного контура на исправный, причем, каждый блок выполнен в виде гидроцилиндра с двумя плавающими поршнями, каналами, связывающими его торцовые полости и полость между поршнями с рабочим тормозным цилиндром, каналами для подключения торцевых полостей к тормозным контурам, перекрываемым клапаном, смонтированным на одном из поршней, и запорным клапаном с электромагнитным приводом, электрически связанным с соответствующими контактами электрогидравлического сигнализатора. Имеются гидротехнические устройства для сигнализации о неисправности обоих контуров. Указанная гидравлическая тормозная система предусматривает 3 ситуации: неисправен основной контур привода задних колес, неисправен основной контур привода передних колес, неисправны оба основных контура привода. Имея определенные достоинства, система отличается наличием большого количества разнообразных приспособлений (пиротехнические устройства), которые значительно усложняют конструкцию.

В качестве прототипа взята гидравлическая тормозная система, содержащая главный тормозный цилиндр, подключенные к нему контуры отдельные для каждого класса со встроенными в них отсечными клапанами, при этом к каждому тормозному контуру подключен модулятор давления, представляющий собой размещенный в корпусе дифференциальный поршень, разделяющий полость корпуса на 2 камеры, сообщенные с рабочим тормозным цилиндром соответствующего колеса и нагнетательной магистралью насоса, кроме того, к каждому блоку подключен управляемый дроссель, связанный с баком рабочей жидкости, главным тормозным цилиндром и нагнетательной магистралью насоса.

Указанная система является самонастраивающейся, в зависимости от изменений дорожных условий. Однако, следует обратить внимание на сложность конструктивного решения, кроме того, при выходе из строя насосного контура вся система будет неработоспособной, следовательно, надо указать на невысокую надежность системы.

Задачей, на решение которой направлено предлагаемое изобретение, является упрощение конструкции при одновременном повышении надежности торможения транспортного средства.

Указанная задача решается за счет выполнения главного тормозного цилиндра в виде двух несообщающихся камер с трубкой-перемычкой в верхней части одной из них, связанных между собой общей шток-вилкой с двумя поршнями, и соединенного с гидравлически управляемой полостью блоков переключения, размещенных на рабочих тормозных цилиндрах, образуя тем самым два взаимозаменяемых тормозных контура, причем блок переключения представляет собой полый цилиндр с игольчатым клапаном, перекрывающим канал, соответствующий тому или иному контуру, и связывающим штуцер аварийного или основного контура в зависимости от режима работы, с патрубком рабочего тормозного цилиндра.

Предлагаемая система отличается простотой и надежностью. Создаются 2 контура: основной и аварийный, включаемый только при отсутствии давления тормозной жидкости в основной камере. Благодаря наличию перемычки в верхней части аварийной камеры, при перемещении поршней давление в аварийном контуре остается равным нулю, а в основном оно растет. Блок переключения переключает тормозную систему с основной на аварийную при условии поломки (например, разрыва шланга и т.д.).

В технике известно применение многоконтурных тормозных систем количество контуров от 2 до 4. Они надежнее, чем одноконтурные. Однако, все описываемые системы отличает сложность конструктивного решения, где, например, система имеет 4 тормозных контура, подключенные отдельно к каждому колесу или, где применяют сигнализирующие приспособления (в частности, пиротехнические).

В известном техническом решении принцип действия основан на сравнивании угловых скоростей передних и задних колес, т.е. необходимо хотя бы 2 тормозных контура, но при выходе из строя даже одного насосного контура вся система оказывается неработоспособной.

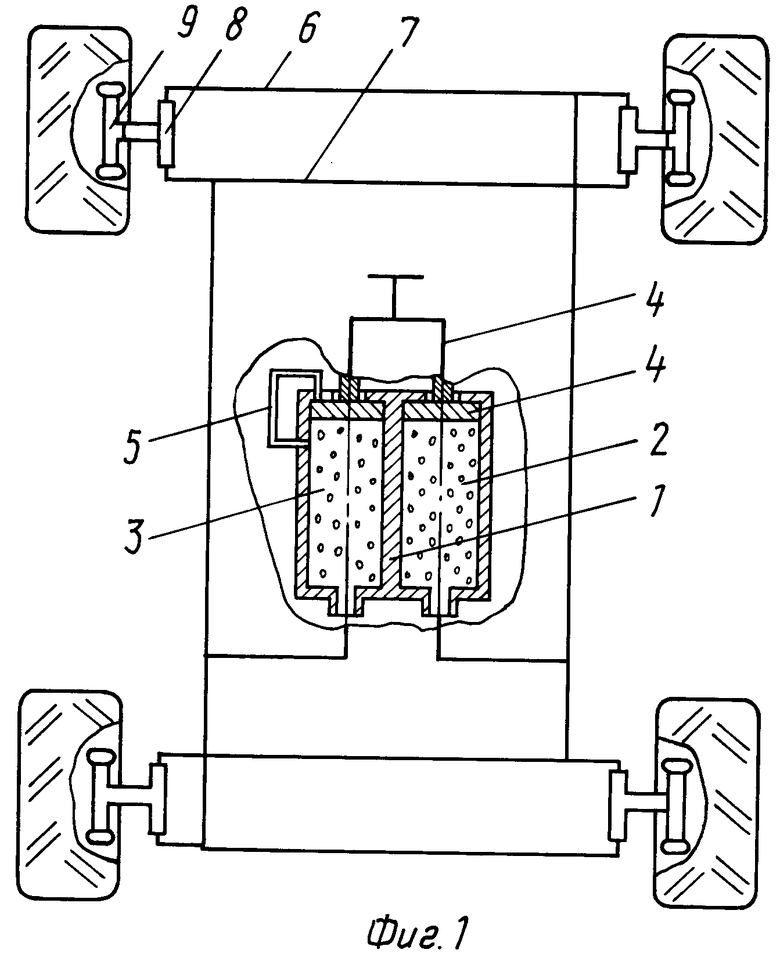

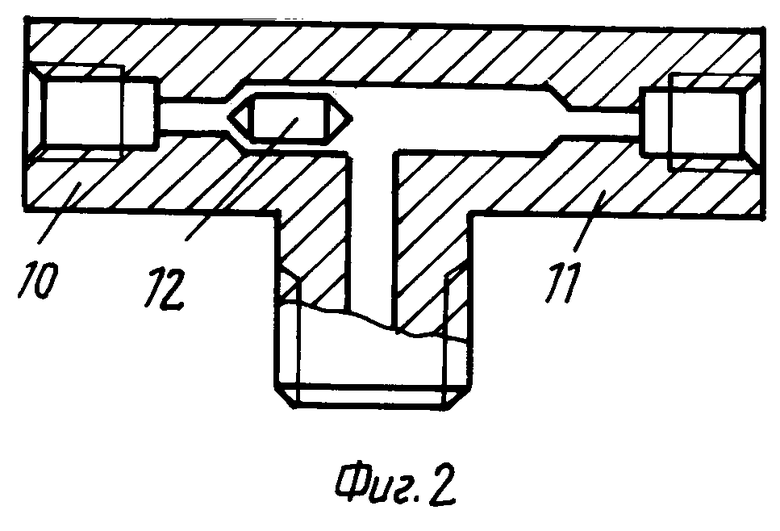

На фиг.1 представлена схема гидравлической тормозной системы автотранспортного средства; на фиг.2 блок переключения.

Гидравлическая тормозная система автотранспортного средства на фиг.1 содержит главный тормозной цилиндр 1, состоящий из основной камеры 2 и аварийной камеры 3, шток-вилки с двумя поршнями 4, трубки-перемычки 5, трубопроводы основной тормозной системы 6 и аварийной 7, блок переключения 8, рабочие тормозные цилиндры 9.

Блок переключения на фиг.2 содержит штуцер аварийной гидросистемы 10, штуцер гидросистемы основной 11, игольчатый клапан 12.

Гидравлическая тормозная система работает следующим образом.

При исправном основном контуре тормозная жидкость по соединительным трубопроводам основной гидросистемы 6 вследствие давления шток-вилки 4 поступает из основной камеры 2 главного тормозного цилиндра 1 через блоки переключения в рабочие тормозные цилиндры 9. При этом перемещение поршня в основной камере даже на 1/2 рабочего хода обеспечит эффективное торможение колес; в аварийной же камере давления нет благодаря трубке-перемычке, замыкающей середину и начало хода поршня аварийной камеры. Игольчатый клапан 12 перекрывает штуцер аварийной гидросистемы 10, работает только основная гидросистема 11. В случае отказа основной гидросистемы, например, при разрыве шланга, давление в основной камере 2 падает. Тормозная педаль в кабине водителя "проваливается" под его ногой, перемещая еще далее шток-вилку, жестко соединяющую поршни в основной и аварийной камерах. Перемещение поршня аварийной камеры во вторую половину его хода уже создаст давление в аварийной камере. Блок переключения срабатывает на отключение основной 6 и включение аварийной гидросистемы 7. Создаваемое давление в аварийной гидросистеме достаточно для обеспечения эффективной и устойчивой работы тормозных цилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая тормозная система транспортного средства | 1984 |

|

SU1202930A1 |

| АВТОМОБИЛЬНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684838C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМИ ТОРМОЗНЫМИ МЕХАНИЗМАМИ АВТОМОБИЛЯ | 2008 |

|

RU2478501C2 |

| БЫСТРОДЕЙСТВУЮЩАЯ АНТИБЛОКИРОВОЧНАЯ ТОРМОЗНАЯ СИСТЕМА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2261811C2 |

| СИСТЕМА АВАРИЙНОЙ ОСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2211771C2 |

| Комбинированная противоблокировочная и противобуксовочная тормозная система | 1980 |

|

SU1726299A1 |

| ТОРМОЗНАЯ МНОГОКОНТУРНАЯ ГИДРАВЛИЧЕСКАЯ ИЛИ ПНЕВМАТИЧЕСКАЯ СИСТЕМА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2158688C1 |

| ТОРМОЗНАЯ СИСТЕМА | 2010 |

|

RU2486083C1 |

| Стенд для технического обслуживания гидросистем автомобиля | 1987 |

|

SU1421566A2 |

| Система управления пневмопружинными тормозными камерами транспортного средства | 1986 |

|

SU1384444A1 |

Использование: в гидравлических тормозных системах автотранспортных средств. Сущность изобретения: систему снабжают двумя тормозными контурами с блоками аварийного переключения с одного неисправного контура на другой исправный. Блок аварийного переключения выполнен в виде полого гидроцилиндра с игольчатым клапаном, а одна из камер торможения в верхней части имеет трубку-перемычку. 2 ил.

ГИДРАВЛИЧЕСКАЯ ТОРМОЗНАЯ СИСТЕМА АВТОТРАНСПОРТНОГО СРЕДСТВА, содержащая главный тормозной цилиндр, подключенный к двум независимым контурам привода рабочих тормозных цилиндров передних и задних колес, и блоки переключения рабочих тормозных цилиндров с неисправного контура на исправный, установленные на рабочих тормозных цилиндрах, отличающаяся тем, что главный тормозной цилиндр выполнен в виде двух независимых камер с трубкой-перемычкой в одной из них и поршнями в каждой, связанными общей шток-вилкой, при этом камеры сообщены с рабочими тормозными цилиндрами посредством блоков переключения, представляющих собой полые цилиндры с игольчатыми клапанами для перекрытия неисправного контура.

| Гидравлическая тормозная система транспортного средства | 1984 |

|

SU1202930A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-04-10—Публикация

1992-09-15—Подача