Изобретение касается снижения содержания закиси азота, которая образуется, например, в процессе каталитического сжигания аммиака в кислороде до окислов азота, которые затем охлаждают в установке для рекуперации тепла, после чего направляют на абсорбирование водой и/или разбавленной азотной кислотой.

Азотную кислоту получают каталитическим сжиганием аммиака в кислороде с последующим абсорбированием полученных таким образом окислов водой и/или разбавленной азотной кислотой.

В современных установках абсорбирования под давлением достигается существенное уменьшение количества окислов азота (NOx), выбрасываемых с отходящими газами. Отходящие газы большинства эффективных абсорбционных установок содержат всего приблизительно 200 ч./1000000 ч. NOx. Известно использование метода каталитического разложения окислов азота с получением азота и воды реакцией NOx с аммиаком над катализатором, что позволяет удовлетворить требованиям охраны окружающей среды.

В процессе каталитического сжигания аммиака образуются в основном окись азота и двуокись азота, однако 1-2% аммиака подвергаются конверсии в закись азота. Исследования показали, что закись азота в дальнейшем не вступает в реакцию и не подвергается абсорбированию в ходе проведения последующего процесса. Это означает, что вся закись азота, которая образуется в процессе сжигания, удаляется из установки с отходящим газом. Недавно были начаты исследования с целью определения того, способна ли закись азота несмотря на то, что оказывать нежелательное воздействие на окружающую среду. Испытания на теоретических моделях показали, что закись азота способна обуславливать разрушение озонного слоя в атмосфере.

Закись азота, называемую также веселящим газом, поставляют в качестве анестетического газа в больницы, а в отношении таких небольших объемов газов, характеризующихся высокой концентрацией закиси азота, известны способы каталитического разложения закиси азота.

Известен способ получения азотной кислоты, включающий каталитическое окисление аммиака с получением оксидов азота, охлаждение газовой смеси с утилизацией тепла с последующей абсорбцией оксидов азота водой и/или разбавленной азотной кислотой.

Недостатком известного способа является высокое содержание закиси азота в отходящих газах.

С целью устранения указанного недостатка предложен способ получения азотной кислоты, включающий каталитическое окисление аммиака с получением оксидов азота, охлаждение газовой смеси с утилизацией тепла с последующей абсорбцией оксидов азота водой и/или разбавленной азотной кислотой, причем перед охлаждением газовую смесь выдерживают при температуре окисления аммиака в течение 0,1-3 с, предпочтительно 0,5-2 с.

Известно несколько катализаторов разложения закиси азота, однако их селективность неизвестна. Наиболее активными из них являются катализаторы на основе благородных металлов, которые также используют для сжигания аммиака. Эти катализаторы дороги, поэтому возможность размещения таких катализаторов в потоке газов, отходящих из абсорбционной башни, рассматривается как нежелательная. Причиной такого взгляда является главным образом то, что концентрация закиси азота оказывается низкой. Относительно низкой является также температура, вследствие которой скорость конверсии тоже низка. Кроме того, с целью обеспечения желаемого разложения закиси азота с получением необходимых больших объемов следует использовать большие количества катализатора.

Обычно промышленный процесс сжигания аммиака проводят при температуре 1125-1229 К над катализаторами на основе благородных металлов. Затем горячие реакционные газы быстро охлаждают в установке для рекуперации тепла непосредственно после каталитического слоя, который обычно представляет собой несколько сеток из благородного металла и снабжен утилизационными сетками для благородных металлов, прежде всего платины.

Основываясь на указаниях в литературе на то, что закись азота относительно быстро разлагается при таких рабочих температурах, которые приведены выше для установки для сжигания, авторы начали исследования в пилотной установке с целью выяснения, является ли процесс разложения селективным в отношении закиси азота. Можно было бы также установить, насколько быстро процесс разложения протекает в газе, состав которого идентичен составу газа, используемого в промышленной установке для производстве азотной кислоты, в особенности в той газовой смеси, которая находится непосредственно перед установкой для утилизации тепла. Такие исследования проводили путем подачи газовой смеси через соответствующие стальную трубку и кварцевую трубку, используя различные температуры.

Совершенно неожиданно было установлено, что в кварцевой трубке постоянная скорости разложения закиси азота приблизительно в пять раз превышала константу скорости, которая приведена в вышеуказанной статье. Далее обнаружили, что в противоположность утверждению в данной статье, присутствие относительно больших количеств окиси азота не оказывало существенного влияния. Процесс разложения был значительной степени селективным в отношении закиси азота, поскольку зарегистрированные изменения концентраций окиси азота и двуокиси азота в течение 1-2 с при рабочей температуре оказались почти ничтожно малыми.

Эксперименты проводили также при относительно низких температурах, в результате чего было, например, установлено, что при температуре 960 К степень разложения закиси азота составляла всего 1% Эксперименты, проведенные в стальной трубке, показали, что процесс разложения оказался значительно менее селективным в отношении закиси азота, поскольку уже спустя 1 с при температуре 1100 К 7,2% содержащиеся в газе окись азота и двуокись азота подвергались разложению.

Авторами изобретения в ходе проведения этих исследований и дальнейших испытаний было установлено, что по меньшей мере 90% закиси азота, образовавшейся в процессе сжигания, можно подвергнуть селективному удалению, разложению в установке для сжигания в том случае, если обеспечить достаточно длительное время пребывания газообразных продуктов сгорания в зоне высокой температуры, т. е. между каталитическим слоем и установкой для утилизации тепла. Увеличение продолжительности пребывания в этой зоне означает, что расстояние между каталитическим слоем и установкой для утилизации тепла следует увеличить.

С целью сокращения продолжительности желаемой степени разложения закиси азота можно использовать катализатор на основе металла или окиси металла, который селективно разлагает закись азота и который помещают после каталитического слоя.

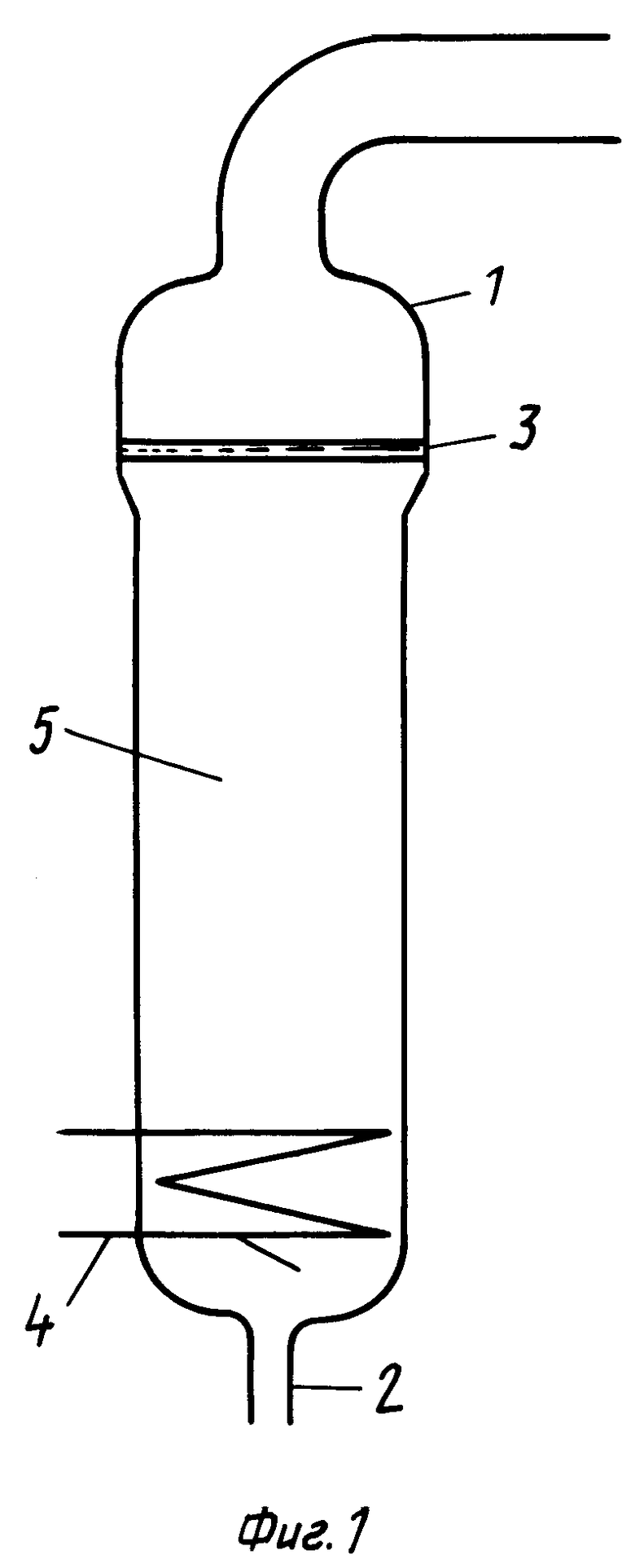

На фиг. 1 изображена установка для сжигания; на фиг. 2 то же, вариант.

На фиг. 1 представлена установка для сжигания. Реакционные газы отводят из установки 1 по линии 2 в обычную абсорбционную башню (на чертежах не показана). Между слоем катализатора 3 и теплообменником 4 имеется дополнительный объем 5, благодаря наличию которого увеличивается продолжительность пребывания реакционных газов в зоне действия высокой температуры, по существу реакционной температуры, до их охлаждения и транспортирования в абсорбционную башню.

На фиг. 2 изображена установка для сжигания принципиально того же самого типа, что и на фиг. 1, т.е. установка, снабженная дополнительным объемом 5. Однако, с целью уменьшения высоты установки для сжигания ее делят надвое, благодаря чему установка для утилизации тепла теперь располагается как отдельная установка. При такой конструкции продолжительность пребывания горячих реакционных газов становится равной продолжительности в установке на фиг. 1, но высота всей установки сжигания значительно уменьшается, что в некоторых случаях оказывается важным, в особенности при переделке установок старых образцов.

П р и м е р 1. Данный пример иллюстрирует исследования процесса разложения окиси азота в газовой смеси, которая соответствует газовой смеси непосредственно после каталитического слоя в установке для сжигания аммиака. Испытания проводили под избыточным давлением 5 бар в стальной трубке, а продолжительность пребывания газовой смеси при рабочей температуре составляла 1 с. Количество закиси азота плюс двуокиси азота и закиси азота определяют как на входе в адиабатический реактор (стальная трубка), так и на выходе из него. Остальные газы этой смеси по существу приходятся на долю азота.

Степень разложения окиси азота плюс двуокись азота в ходе проведения испытания в стальной трубке оказалась настолько большой, что дальнейшие испытания в стальной трубке были прекращены. Следовательно, стальная трубка оказывала определенное каталитическое действие в отношении процесса разложения закиси азота.

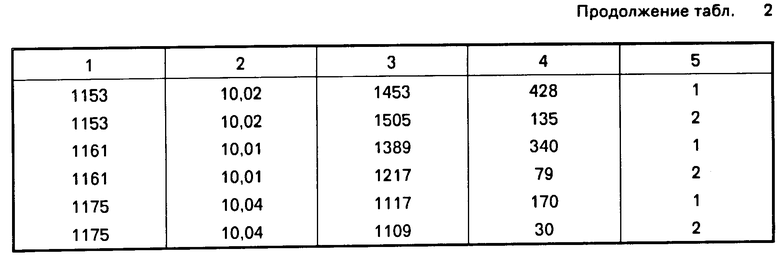

П р и м е р 2. В данном примере отражены результаты исследований, проведенных в кварцевой трубке с использованием той же самой газовой смеси, что и в эксперименте по примеру 1. Испытания провели при продолжительности пребывания соответственно 1 и 2 ч. Степень разложения окиси азота плюс двуокись азота не регистрировали, а в табл. 2 приведены соответствующие сведения для количества этих компонентов на входе газового потока.

Как можно видеть из данных табл. 1, было достигнуто селективное разложение закиси азота до азота и кислорода при температуре, которая соответствует фактической рабочей температуре в процессе сжигания аммиака, например, 1175 К. При продолжительности пребывания 1 с степень разложения составляла приблизительно 84,8, а при продолжительности пребывания 2 с примерно 97,3% Основываясь на результатах этих исследований, получили нижеследующую константу скорости К для гомогенного процесса разложения:

К 4,23 х 109 эксп. /-210700/RT/ с-1

R джоуль/мол. К, Т температура в градусах Кельвина.

Эта константа скорости, как было установлено, оказалась больше и с ростом температуры увеличивалась значительнее, чем это видно из приведенных в литературе теоретических расчетов.

Тот факт, что процесс разложения оказался более селективным и быстрым, обуславливает практическую возможность увеличения продолжительности пребывания газообразных продуктов сгорания на то время, которое является достаточным для разложения приблизительно 90% закиси азота, образовавшейся в процессе сжигания аммиака. На практике это означает, что в установке для сжигания дополнительный объем 11 может быть предусмотрен так, как это показано на фиг. 1 и 2.

Дополнительные исследования показали, что при температуре 1063 К примерно 30% закиси азота подверглись разложению уже по истечении 0,2 с. Было установлено также, что существенное количество закиси азота из горячих отходящих газов может быть удалено в том случае, когда обеспечивается продолжительность их пребывания в течение 0,1-3 с. Для разложения закиси азота в установке для сжигания аммиака при существующих при этом температурах продолжительность пребывания должна составлять 0,5-2 с.

Осуществление изобретения дает возможность удалять практически всю закись азота, образующуюся в процессе производства азотной кислоты. Это разложение закиси азота можно производить без снижения выхода продукта процесса сжигания аммиака или эффективности работы установки по производству азотной кислоты. Способ в соответствии можно осуществлять без изменения рабочих условий процесса сжигания аммиака или абсорбирования окислов азота. Изобретение применимо также и в отношении других горячих газовых смесей, из которых желательно удалить закись азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ АММИАКА ИЗ ГАЗОВОЙ СМЕСИ | 1991 |

|

RU2042622C1 |

| КОЛЬЦЕВАЯ СЕКЦИОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА УГЛЕРОДНЫХ ЗАГОТОВОК | 1992 |

|

RU2069828C1 |

| КРИСТАЛЛИЧЕСКИЕ МИКРОПОРИСТЫЕ СИЛИКОАЛЮМОФОСФАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ОЛЕФИНОВ ИЗ МЕТАНОЛА | 1992 |

|

RU2091305C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКИХ ОТХОДОВ | 1991 |

|

RU2040735C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2005 |

|

RU2296706C1 |

| МИКРОПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ КРЕМНЕАЛЮМОФОСФАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР, СОРБЕНТ | 1994 |

|

RU2116249C1 |

| СПОСОБ ПОЛУЧЕНИЯ СШИТОГО ПЕНОПЛАСТА | 1990 |

|

RU2105775C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2205151C1 |

| Способ управления процессом обработки фосфатов азотной кислотой | 1980 |

|

SU1097190A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ АКТИВНОСТИ ВОЗДУХА И УГЛЕКИСЛОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2076320C1 |

Изобретение относится к способам получения азотной кислоты и позволяет снизить содержание окислов азота в газовых смесях, в особенности для разложения окиси азота в горячих газообразных продуктах сжигания. Пребывание горячей газовой смеси, содержащей закись азота, до охлаждения продолжается 0,1 - 3 с. Благодаря этому приблизительно 90% закиси азота разлагается до азота и кислорода. Пребывание горячей смеси, образующейся в результате каталитического сжигания аммиака, до ее охлаждения в установке для утилизации тепла продолжается 0,5 - 2 с. Газообразные продукты сжигания можно также вводить в контакт с катализатором на основе металла или окиси металла для селективного разложения закиси азота. 1 з.п. ф-лы, 2 ил., 2 табл.

| Антрощенко С.и., Каргин В.И | |||

| "Технология азотной кислоты" М.: Химия, 1970, с.86. |

Авторы

Даты

1995-04-10—Публикация

1989-09-15—Подача