Изобретение относится к способу удаления аммиака из газовой смеси, образующейся при каталитическом получении аммиака при низких давлениях. Газовая смесь главным образом состоит из непрореагировавшего синтез-газа, части аммиака, инертных газов и возможно также воды.

Аммиак получают каталитической реакцией между азотом и водородом. Обычно используется давление около 200 бар. Реакция не протекает полностью, и непрореагировавший синтез-газ необходимо рециркулировать обратно в реактор. Полученный аммиак соответственно должен быть отделен от газовой смеси. Часть аммиака может быть рециркулирована. Проблема заключается в том, чтобы как можно больше удалить аммиак экономичным способом, в особенности важно иметь эффективное удаление аммиака при проведении синтеза при относительно низком давлении. Другая проблема связана с водой, которая проникает в газовую смесь на ранних этапах получения аммиака, в особенности на этапе метанирования. Присутствие воды в синтез-газе дезактивирует катализатор. Соответственно желательно удалить как можно больше воды, которая присутствовать, до подачи газа в реактор синтеза.

Аммиак может быть удален из указанной газовой смеси несколькими путями. Один известный способ заключается в отмывке аммиака водой, например, как это описано в [1] Аммиак может быть отделен от воды перегонкой.

Главный недостаток этого способа заключается в том, что газовая смесь увлажняется водой. Результат этого приводит к тому, что для исключения деактивации катализатора газовая смесь требует сушки перед удалением аммиака. Для удаления воды из газовой смеси используется молекулярное сито. Другим недостатком способов этого типа является то, что теплота абсорбции и теплота десорбции для аммиака в воде являются высокими. Результат этого приводит к тому, что для отделения аммиака от воды требуется большое количество энергии.

Из [2] известна возможность удаления аммиака из частично прореагировавшего синтез-газа при помощи абсорбции в растворителе, например в этиленгликоле. Растворитель может быть регенерирован при нагреве паром. Десорбция протекает в колонне, имеющей более низкое давление.

Недостаток этого способа заключается в том, что десорбция протекает при таком низком давлении, что конденсация аммиака становится невозможной при использовании охлаждающей воды. Для получения жидкого аммиака он должен быть сжат или повторно абсорбирован, но это дорого. Другая проблема данного способа заключается в том, что при использовании гликоля температура десорбции ограничена верхним пределом 170оС, что обусловлено опасностью разложения. То, что в процессе десорбции используется такое большое давление, делает возможным для конденсации аммиака использовать охлаждающую воды, причем растворитель не будет полностью регенерирован и соответственно часть аммиака будет рециркулирована обратно в зону синтеза.

Целью изобретения является достижение экономичного способа удаления как можно большего количества аммиака, образующегося из непрореагировавшего синтез-газа в газовой смеси, которая возвращается в зону синтеза аммиака. В особенности требовалось удалять аммиак в условиях, которые допускают возможность эффективного использовать охлаждающую воду для конденсации аммиака.

Изобретение направлено на очистку газовой смеси, которая может быть возвращена обратно в зону синтеза аммиака, до такой степени, что синтез может протекать при относительно низком давлении и без существенной деактивации катализатора. Для получения этого предполагается, что концентрация аммиака в газовой смеси должна быть ниже 0,5 об. Найдено, что достижимо полное отделение аммиака конденсацией при больших затратах и большом потреблении энергии. Известно, что растворимость аммиака в воде является очень высокой, но, кроме того, абсорбция аммиака водой является экономически невыгодной, например, из-за того, что для каждой циркуляции возникает необходимость сушки газовой смеси, что связано с попаданием воды в газовую смесь в течение этапа абсорбции аммиака. Однако удаление абсорбцией некоторой части аммиака рассматривается как возможный способ, поэтому возникает вопрос определения абсорбирующего агента, который в общем обеспечит экономичный способ. Поэтому приемлемый абсорбирующий агент должен отвечать следующим требованиям: обеспечить высокую растворимость аммиака, снижать потребность в энергии, необходимой для отделения абсорбирующего агента и аммиака, иметь низкую летучесть при рабочем давлении и температуре, исключать деактивацию катализатора и вредное воздействие на человека, быть стабильным и не разлагаться, исключить по возможности проблему коррозии, иметь возможно низкую стоимость.

Относительно экономических аспектов проведения способа абсорбирующий агент должен отвечать следующим требованиям. Температура в башне адсорбции должна быть такой низкой, как это только возможно при использовании охлаждающей воды. Давление в башне десорбции должно быть таким низким как это только возможно, но при этом достаточно высоким для использования в холодильнике охлаждающей воды.

Температура на дне десорбционной колонны должна быть такой, чтобы допускать получение энергии для нагрева от других частей оборудования получения аммиака, например 100-150оС. При удалении аммиака из абсорбирующего агента максимально необходимая для этого температура должна применяться, не приводя к разложению абсорбирующего агента, что определяет возможное удаление аммиака в десорбционной колонне.

Исходя из вышеприведенных критерием на выбор абсорбирующего агента и условия проведения способа затем были исследованы возможные абсорбирующие агенты и условия проведения способа. Для определения возможности применения используемых агентов или условий способов для решения данной проблемы также исследовалось отделение аммиака от других газовых смесей.

Органические абсорбирующие агенты, имеющие две или более ОН-групп, например гликоль, отвечают по крайней мере части вышеприведенных требований. Несмотря на недостатки, которые имеет способ [2] изобретатели нашли, что можно попытаться использовать этот тип абсорбирующего агента, но сам способ изменен относительно использования тепла и присутствия охлаждающей воды.

Дальнейшие исследования по определению приемлемого абсорбирующего агента в рамках вышеупомянутого типа показывают, что прежде всего возможно применение высококипящего гликоля, в особенности диэтиленгликоля. Затем изучалось, как протекает адсорбция и десорбция относительно утилизации охлаждающей воды. Было найдено, что проведение абсорбции при давлении, которое равно давлению синтеза аммиака, с последующей десорбцией аммиака из абсорбирующего агента по крайней мере в два этапа создает возможность утилизировать охлаждающую воду экономичным путем. Это создает возможность удаления аммиака с такой эффективностью, что возвращаемая в зону синтеза аммиака газовая смесь содержит менее чем 0,5 об. аммиака. Далее было найдено, что наиболее практично на первой стадии при 7-20 бар десорбировать основную часть аммиака, конденсировать охлаждающей водой с температурой 5-35оС с последующим этапом десорбции аммиака при давлении 1-3 бар. Экономия энергии достигается при использовании дополнительного, следующего этапа десорбции при давлении 3-15 бар.

Вода, которая присутствует в газовой смеси, главным образом получается на этапе метанации. Эту воду можно удалить различными способами и на различных этапах способа. Например, этого можно достичь перед поступлением в абсорбционную колонну при помощи гликоля или от абсорбирующего агента перед десорбционной колонной. Но удаление может быть выполнено от очищенного экстрактанта до того, как смесь будет возвращена к абсорбирующей колонне.

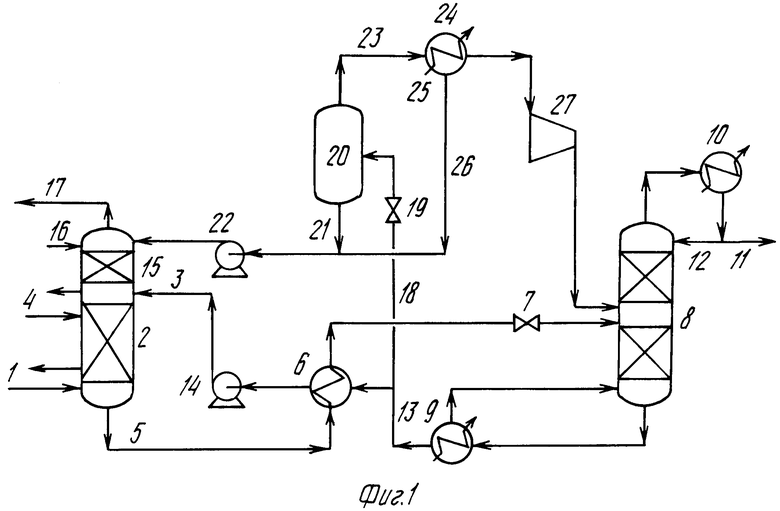

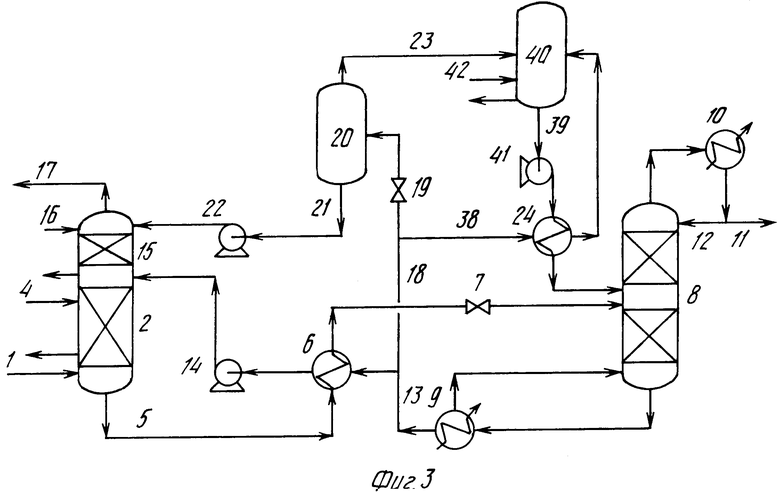

На фиг.1-3 представлены 1 исходная газовая смесь, 2 абсорбционная колонна, 3 абсорбирующий агент, 4 охлаждающая вода, 5 трубопровод, 6 теплообменник, 7 клапан, снижающий давление, 8 колонна десорбции, 9 теплообменник, 10 холодильник, 11 поток аммиака, 12 труба, 13 частично регенерированный абсорбирующий агент, 14 насос, 15 верхняя часть колонны, 16 охлаждающая вода, 17 очищенный синтез-газ, 18 трубопровод, 19 клапан, снижающий давление, 20 танк разделения, 21 регенерированный абсорбирующий агент, 22 насос, 23 десорбированный аммиак, 24 холодильник, 25 охлаждающая вода, 26 конденсированный абсорбирующий агент, 27 компрессор, 28 клапан, 29 танк разделения, 30 жидкий аммиачный продукт, 31 труба, 32 теплообменник, 33 неконденсированный газ, 34 танк разделения, 35 труба, 36 труба, 37 клапан, 38 труба, 39 трубопровод для жидкости, 40 танк абсорбции, 41 насос, 42 охлаждающая вода.

На фиг.1 показано удаление аммиака из частично прореагировавшего синтез-газа, который поступает из реактора синтеза аммиака; на фиг.2 удаление аммиака из частично прореагировавшего синтез-газа, причем аммиак удаляется как продукт при атмосферном давлении; на фиг.3 удаление аммиака из частично прореагировавшего синтез-газа, причем аммиак удаляется как жидкий продукт при температуре охлаждающей воды.

На фиг.1 газовая смесь 1 максимально возможно освобождается от содержания аммиака, очищенный синтез-газ 17 поступает обратно в реактор синтеза аммиака (не показан). Полностью регенерированный абсорбирующий агент 21 подается в абсорбционную колонну 2 насосом 22, а частично регенерированный абсорбирующий агент 3 насосом 14. Температура в колонне 2 регулируется с помощью охлаждающей воды 4. Верхняя часть 15 колонны охлаждается охлаждающей водой 16. Абсорбирующий агент, содержащий абсорбированный аммиак, выводится через нижнюю часть колонны 2, трубопровод 5, теплообменник 6 и снижающий давление клапан 7 в колонну 8 десорбции. Аммиак 11 удаляется из верхней части колонны 8, в то время как некоторая часть аммиака конденсируется в холодильнике 10, где также могут удаляться инертные газы. Аммиак поступает на орошение через трубу 12 обратно в верхнюю часть колонны 8. Жидкость из колонны 8 нагревается в теплообменнике 9, и газ возвращается в колонну 8. Жидкость из теплообменника 9 является частично регенерированным абсорбирующим агентом 13. Главная часть абсорбирующего агента 13 поступает в трубу 13, через теплообменник 6 обратно в колонну 2 абсорбции. Некоторая часть частично регенерированного абсорбирующего агента 13 поступает через трубопровод 18 и снижающий давление клапан 19 в танк 20 разделения. Здесь абсорбирующий агент регенерируется. Регенерированный абсорбирующий агент 21 возвращается обратно в колонну абсорбции. Десорбированный аммиак 23 из танка 20 отделения первоначально охлаждается охлаждающей водой 25 в холодильнике 24. Конденсированный абсорбирующий агент 26 поступает в трубу. Десорбированный аммиак 23 сжимается в компрессоре 27 и поступает в колонну 8 десорбции.

Фиг.2 показывает пример, в котором аммиак на конечной стадии удаляется в форме жидкости при атмосферном давлении. Аммиак из верхней части колонны 8 десорбции охлаждается и поступает по трубе через стравливающий давление клапан 28 в танк 29 разделения. Жидкий аммиачный продукт 30 удаляется из нижней части танка 29 разделения. Газообразный аммиак из танка 29 разделения поступает через трубу 31 к теплообменнику 32 и компрессору 27. Неконденсированный газ из холодильника 10 охлаждается в холодильнике 32 и поступает в танк 34 разделения. Инертные газы удаляются через трубу 35, и конденсированная жидкость поступает через трубу 36 и снижающий давление клапан 37 в танк 29 разделения. Остальная часть способа показана на фиг1.

Фиг. 3 показывает альтернативный путь обработки десорбированного аммиака из танка 20 разделения. Аммиак поступает в танк 40 абсорбции и охлаждается водой 42. Абсорбирующий агент поступает через трубу 38 и охлаждается в холодильнике 24. Жидкость 39 из танка 40 абсорбции перекачивается обратно в колонну 8 десорбции насосом 41 и через теплообменник 24.

П р и м е р 1. Он показывает способ, выполненный на оборудовании фиг.1.

Газовая смесь 1 при 25оС, 50 бар, содержащая 10 об. аммиака, контактирует с этиленгликолем, содержащим некоторое количество аммиака в колонне 2. Регенерированный абсорбирующий агент 21 (0,8 мас. аммиака) поступает в верхнюю часть колонны, а частично регенерированный абсорбирующий агент 3 (6,8 мас. аммиака) поступает в центральную часть колонны 2. Охлаждающая вода 4 и 16 обеспечивает возможность сохранения температуры воды в колонне абсорбции около 25оС.

Содержание аммиака в жидкости на две колонны становится около 16 мас. Поток из колонны 2 нагревается в теплообменнике 6, давление сбрасывается в клапане 7 до 11 бар и затем поток поступает в колонну 8 десорбции. Жидкость на дне колонны нагревается в теплообменнике до температуры около 130оС. Аммиак с верхней части колонны 8 десорбции конденсируется в холодильнике 10 при ≈25оС. Инертный газ также может удаляться в холодильнике. Некоторая часть аммиака возвращается в колонну десорбции на орошение, и остаток представляет собой аммиак при температуре 25оС.

Жидкий поток 13 из теплообменника 9 содержит 6,8 мас. аммиака. Поток 3 охлаждается в теплообменнике 6 и перекачивается насосом 14 обратно в центральную часть колонны 2 абсорбции.

Жидкий поток, поступающий по трубопроводу 18 из теплообменника, клапаном 19 освобождается от высокого давления до давления 1 бар и поступает в танк 20 десорбции. Аммиак 23 с верхней части танка десорбции охлаждается в холодильнике 24 до ≈25оС, сжимается до давления 11 бар и поступает в колонну 8 десорбции. Конденсат 26 из холодильника 24 передается вместе с жидким потоком 21 из танка десорбции. Жидкость из танка 20 десорбции, содержащая около 0,8 мас. аммиака, перекачивается насосом 22 в верхнюю часть колонны 2 абсорбции. Концентрация аммиака в верхней части колонны абсорбции становится 0,5 об. Это означает, что около 95% аммиака в потоке 1 абсорбировалось и удаляется как продукт 11.

П р и м е р 2. Он показывает способ, выполненный на оборудовании фиг.2.

Жидкий аммиачный поток 11 из примера 1 имеет температуру 25оС. В этом способе с помощью клапана 28 давление потока 11 снижается до 1 бар, и жидкость поступает в танк 29 разделения. Температура в танке 29 разделения затем снижается до -33оС. Аммиачный газ из танка 29 разделения нагревается в теплообменнике 32 и поступает вместе с потоком 23 в компрессор 27. Неконденсированный газ из холодильника 10 охлаждается в теплообменнике 32 и поступает в танк 34 разделения. Газовый поток из танка 34 разделения содержит минимальные количества азота, метана и аргона. Конденсированная жидкость из танка 34 разделения расширяется в клапане 37 и поступает в танк 29 разделения. Аммиачный продукт 30 представляет собой жидкость при температуре 33оС. Концентрация аммиака в газовой смеси, возвращаемой в зону синтеза, составляет 0,5 об. Это означает, что около 95% всего аммиака в газовой смеси, полученной при синтезе, абсорбируется и удаляется как продукт 30.

П р и м е р 3. Он показывает способ, выполненный на оборудовании фиг.3. Различие между этим способом и способом примера 1 заключается в том, что аммиачный газ возвращается обратно на синтез.

Способ является аналогом примера 1, за исключением того, что теплообменник 9 действует при ≈105оС, при этом частично регенерированный диэтиленгликоль содержит около 5,3 мас. аммиака. Из танка 20 разделения аммиачный газ 23 поступает в танк 40 абсорбции. Частично регенерированный диэтиленгликоль 38 охлаждается в теплообменнике 24 и поступает в танк 40 абсорбции. Танк 40 абсорбции охлаждается охлаждающей водой 42 таким образом, чтобы температура сохранялась при ≈25оС. Жидкость 39 из танка 40 абсорбции, содержащая около 8,5 мас. аммиака, перекачивается при давлении 11 бар насосом 41, нагревается в теплообменнике 24 и поступает в колонну 8 десорбции.

П р и м е р 4. Он показывает способ по примеру 1, за исключением того, что охлаждающая вода имеет температуру 35оС. Это приводит к следующим изменениям параметров данного способа. Колонна 8 и холодильник 10 работают под давлением 20 бар, чтобы обеспечить экономичный перепад температуры между охлаждающей водой и конденсирующимся аммиаком в холодильнике 10. Давление в танке 20 и в холодильнике 24 увеличено до 3 бар с тем, чтобы минимизировать количество аммиака, которое повторно возвращается в колонку 8 компрессором 27. Температура в десорбционной колонне 150оС.

П р и м е р 5. Он показывает способ по примеру 1, за исключением того, что охлаждающая вода имеет температуру 5оС. Это приводит к следующим изменениям параметров способа. Колонна 8 и холодильник 10 работают под давлением 7 бар, чтобы обеспечить экономичный перепад температур между охлаждающей водой и конденсирующимся аммиаком в холодильнике 10, также давая максимальное количество обедненного раствора. Давление в танке 20 поддерживается 1 бар. Температура в десорбционной колонне устанавливается 100оС.

П р и м е р 6. Он показывает метод, с использованием фиг.1, по которому вводят дополнительную стадию десорбции с помощью встроенного на линии дополнительного танка разделения, десорбат из которого подают в компрессор 27. Преимущества этой модификации сохранение энергии благодаря доступности десорбированного аммиака при высоком давлении, облегчающем возврат аммиака в колонну 8. Параметры процесса такие же, как в примере 4, за исключением того, что добавлена дополнительная стадия десорбции, которая проводится при 15 бар.

П р и м е р 7. Он показывает способ, который проводят как в примере 6, за исключением того, что дополнительная стадия десорбции проводится при давлении 3 бар и танк 20 с холодильником 24 работают под давлением 1 бар. Этот способ приводит к удалению 98% аммиака в газовой смеси, образующейся при синтезе, причем удаление достигается абсорбцией, и аммиак удаляется как продукт 11. Концентрация аммиака в газовой смеси, которая возвращается в зону синтеза, составляет 0,2 об.

При помощи данного способа можно простым и экономичным путем удалить по крайней мере 95% аммиака из смеси синтез-газа до того, как смесь будет возвращена обратно в реактор синтеза аммиака, причем это означает, что указанная газовая смесь содержит менее чем 0,5 об. аммиака. Далее его концентрация в указанной газовой смеси может быть уменьшена до одной части на миллион частей. Последовательность этих мер приводит к тому, что очищенный синтез-газ поступает в реактор, и к тому, что синтез аммиака выполняется экономическим образом при в основном более низком давлении, чем ранее это было возможно при использовании известной технологии.

Побочный эффект способа, соответствующего изобретению, заключается в том, что использование очищенного газа (удаление инертного газа) может быть выполнено более просто, чем обычно из-за низкого содержания аммиака. Если это требуется, то способ может быть применен для снижения содержания воды ниже одной части на миллион частей газовой смеси до того, как она возвращается в синтез аммиака.

Использование: при удалении аммиака из газовой смеси в процессе каталитического синтеза аммиака при низких давлениях. Сущность изобретения: газовую смесь, содержащую непрореагировавший синтез-газ, примесь аммиака, инертные газы и, возможно, воду, контактируют с гликолем при давлении, равном давлению в процессе синтеза аммиака. Последующую регенерацию абсорбента ведут путем десорбции аммиака при нагревании в два этапа или более. Десорбированный аммиак конденсируют при охлаждении водой с температурой 5 35°С. Основную часть аммиака десорбируют на первом этапе при давлении 7 20 бар, на заключительном этапе при давлении 1 3 бар. Промежуточную десорбцию проводят при давлении 5 - 15 бар. Предпочтительно десорбированный на последнем этапе десорбции аммиак сжимают и возвращают на первый этап десорбции. Десорбцию проводят при 100 - 150°С в процессе нагревания технологическим теплом. Возможна повторная абсорбция аммиака, десорбированного на заключительном этапе десорбции, после чего абсорбирующий раствор перекачивают на первый этап десорбции. Предпочтительно сбрасывают давление потока аммиака, конденсированного после первого этапа десорбции, полученный газообразный аммиак объединяют с аммиаком после заключительного этапа десорбции, сжимают и подают на первый этап десорбции. 4 з.п.ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 1924892, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1995-08-27—Публикация

1991-06-21—Подача