Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении строительных конструкций, работающих на изгиб и сжатие, например, плит покрытий и перекрытий, балок и ригелей, ограждающих конструкций.

Известна композиция для изготовления строительных изделий, включающая, мас.ч.

Фенолформаль- дегидная смола 100 Порофор 1,5 Уротропин 10 Вспученный перлит 45 (1)

Наиболее близкой по технической сущности является полимербетонная смесь, включающая, мас.

Кетоно-формаль-

дегидную смолу типа АЦФ-3 0,3-10,0

Минеральное вяжущее 15-50 Отвердитель (NaOH) 0,1-1,0 Заполнитель Остальное

Воду вводят до требуемой консистенции (2).

Недостаток известного материала относительно невысокая прочность.

Целью изобретения является повышение прочности на сжатие и изгиб.

Это достигается тем, что полимерминеральная композиция, включающая формальдегидсодержащую смолу, щелочной отвердитель, портландцемент, заполнитель и воду, содержит фенолформальдегидную смолу резольного типа, в качестве щелочного отвердителя 25%-ный водный раствор аммиака при следующем соотношении компонентов, мас.

Фенолформаль-

дегидная смола резольного типа 15-30

25%-ный водный раствор аммиака 0,2-1,0

Минеральное вяжущее 10-30 Заполнитель 40-60 Вода Остальное

Для приготовления полимерминеральной композиции используют фенолформальдегидные смолы резольного типа.

Способ приготовления полимерминеральной композиции и изделий из нее заключается в следующем. Предварительно перемешивают минеральное вяжущее (портландцемент) с заполнителем, после чего в полученную смесь добавляют воду затворения, смешанную с фенолформальдегидной смолой и аминным отвердителем 25%-ный водный раствор аммиака. Полученную смесь перемешивают в течение 3.5 мин, заполняют ею формы и отверждают при постепенном повышении температуры: 80оС 6.8 ч, 100оС 1,5.2,0 ч, 140оС 1,5.2,0 ч. При этом продолжительность отверждения зависит от размеров поперечного сечения изделия.

Процесс отверждения композиции происходит в результате реакции поликонденсации смолы и гидратации минерального вяжущего. Наряду с реакцией гидратации при затворении минерального вяжущего водой происходит также его реакция со свободными гидроксильными группами смолы, что способствует образованию связей между минеральным вяжущим и фенолформальдегидной смолой. Кроме того, гидроксильные группы смолы образуют координационные связи с окислами металлов (кальция, алюминия и др.), входящими в минеральные заполнители.

Физико-механические характеристики в значительной мере зависят от эффективности связывания воды в системе минеральным вяжущим и сведения несвязанной воды к минимуму.

Гидратационно-координационные процессы и поликонденсация смолы по метилольным группам протекают с образованием пространственной структуры и выделением свободной воды, избыток которой при отверждении вытесняется, при этом происходит самоуплотнение состава, что также влияет на повышение прочностных характеристик изделий и отпадает необходимость в вибрации.

Выдержка композиции при 80оС позволяет удалить вытесненную воду, в основном находящуюся на поверхности (при этом не происходит вспучивание самого состава), а затем при 100оС удаляется влага, расположенная в капиллярах.

Достижение положительного эффекта при использовании полимерминеральной композиции иллюстрируется примерами и подтверждается экспериментально.

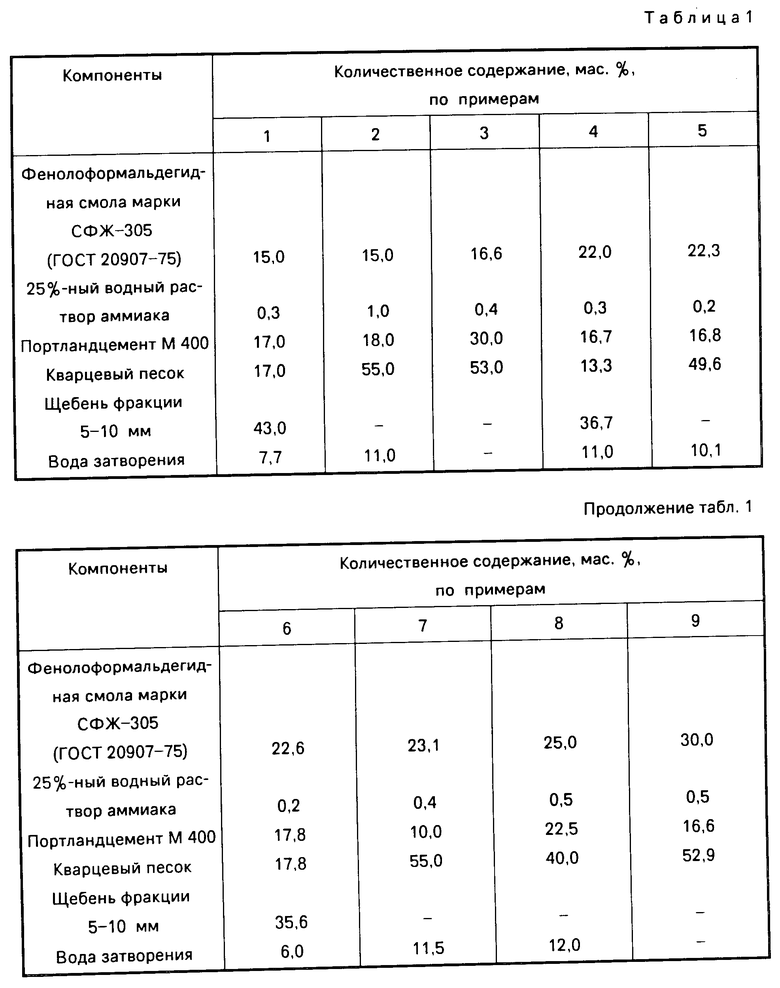

Примеры представлены в табл.1.

По каждому из представленных в таблице примеров готовят замесы и заполняли ими формы образцов-призм размером 40х40х160 мм (для проведения испытаний на прочность при изгибе) и кубов размером 100х100х100 мм (для испытаний на прочность при сжатии).

Для определения свойств композиции готовились смеси состава 1:3 (цемент: заполнитель) на цементе марки М 400. Портландцемент, заполнители, водный раствор фенолформальдегидной смолы СФЖ-305, с предварительно введенным в нее 25% -ным раствором аммиака, смешивали в смесителе в течение 3.5 мин. Перемешанная масса хорошо укладывается в формы любой конфигурации. После 30.60 мин выдержки в естественных условиях формы помещали в термошкаф и выдерживали при постепенном повышении температуры: 80оС 6.8 ч, 100оС 1,5.2,0 ч, 140оС 1,5.2,0 ч.

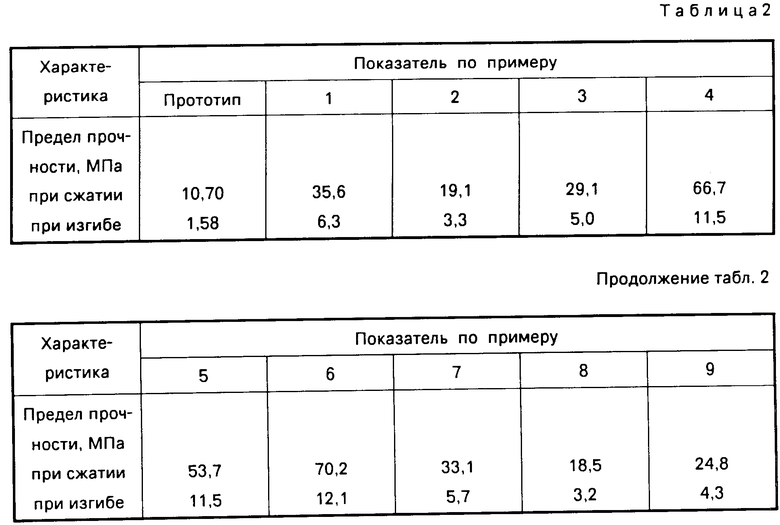

Проведены исследования по изучению прочностных характеристик отвержденной композиции в зависимости от количественного состава, входящих в нее компонентов.

Физико-механические свойства образцов приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРБЕТОНННАЯ СМЕСЬ ПОЛИКВАРЦИТ | 2013 |

|

RU2537426C1 |

| Композиция для получения пенопласта | 1981 |

|

SU971842A1 |

| Композиция для получения пенопласта | 1978 |

|

SU673645A1 |

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2568446C1 |

| ПОЛИМЕРМИНЕРАЛЬНЫЙ РАСТВОР ДЛЯ ПРОПИТКИ КАРКАСА ИЗ МИНЕРАЛЬНОГО ЗАПОЛНИТЕЛЯ | 2004 |

|

RU2276122C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1990 |

|

RU1750214C |

| Композиция для древесноволокнистых плит | 1990 |

|

SU1778123A1 |

| Композиция для получения теплоизоляционного материала | 1979 |

|

SU896007A1 |

| Способ получения пенопласта | 1978 |

|

SU670115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2039021C1 |

Область применения: производство строительных материалов для изготовления строительных конструкций - плит покрытий и перекрытий, балок, ригелей, ограждающих конструкций. Сущность изобретения: композиция включает, мас.%: фенолоформальдегидная смола резольного типа 15 - 30; 25%-ный водный раствор аммиака 0,2 - 0,1; портландцемент 10 - 30; заполнитель 40 - 60, вода остальное. Получаемый полимербетон характеризуется прочностью на сжатие порядка 70,2 МПа, на изгиб - 12,1 МПа. 2 табл.

ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ, включающая формальдегидсодержащую смолу, щелочной отвердитель, портландцемент, заполнитель и воду, отличающаяся тем, что, с целью повышения прочности на сжатие и изгиб, в качестве формальдегидсодержащей смолы она содержит фенолформальдегидную смолу резольного типа, в качестве щелочного отвердителя 85%-ный водный раствор аммиака при следующем соотношении компонентов, мас.

Фенолформальдегидная смола резольного типа 15 30

25%-ный Водный раствор аммиака 0,2 1,0

Портландцемент 10 30

Заполнитель 40 60

Вода Остальное

| Полимербетонная смесь | 1973 |

|

SU530006A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-04-10—Публикация

1991-03-05—Подача