Изобретение относится к строительным материалам - теплоизоляционным пенопластам и может быть использовано при изготовлении наполненных и ненаполненных пенопластов строительного назначения для холодильной техники, химической промышленности.

Известна композиция для получения пенопласта, включающая фенолформаль- дегидную смолу, поверхностно-активное вещество (.ПАВ), алюминиевую пудру, вспенивающе-отверждающий агент, минеральный пористый наполнитель и латекс, который вводится для улучшения деформативных свойств пенопласта 11

Недостатком этой композиции является то, что латекс вводится с водой, что несколько ухудшает физико-механические свойства пенопласта.

Наиболее близкой по технической сущности к предлагаемой является композупи для. получ ения пенопласта, включающая фенолформальдегидную лу резольного типа, ПАВ газообразователь, кислотный отвердитель, минеральный пористый наполнитель и пластифицирующую добавку. В качестве добавки вводят водорастворимый блокополимер окисей этилена и пропилена с

молекулярной массой от 400 до 2000, способствующий некоторому снижению хрупкости материала . Процессы вспенивания сопровождаются экзотермическим процессом, в результате которого разви-. .вается t до 100°С 2 .

Недостаток пенопласта, полученного на основе этой композиции заключается в его высокой хрупкости .Между тем, тепло10изоляционные материалы должны иметь достаточно хорошую деформативность, что особенно важно при использоВ(ании их в ограждающих конструкциях типа сэндвич.

15

Цель изобретения - снижение хруп кости и улучшение деформативных свойств пенопласта.

Эта цель достигается тем, что

20 композиция для получения пенопласта включающая фенолформальдегидную смолу резольного типа ПАВ, газообразователь, кислотный отвердитель, минеральный пористый наполнитель и плас25тифицирующую добавку, в качестве пластифицирующей добавки содержит жидкий соолигомер бутадиена и изопрена с концевыми метакриловыми группами при следующем соотношении компонентов,

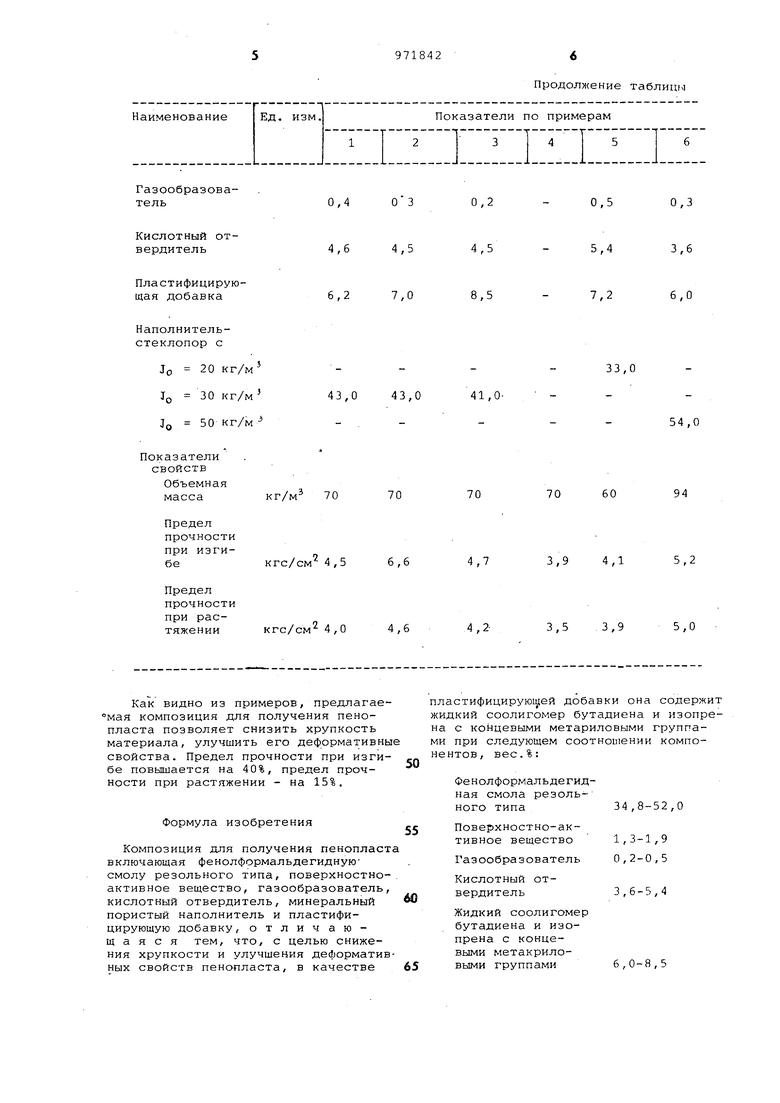

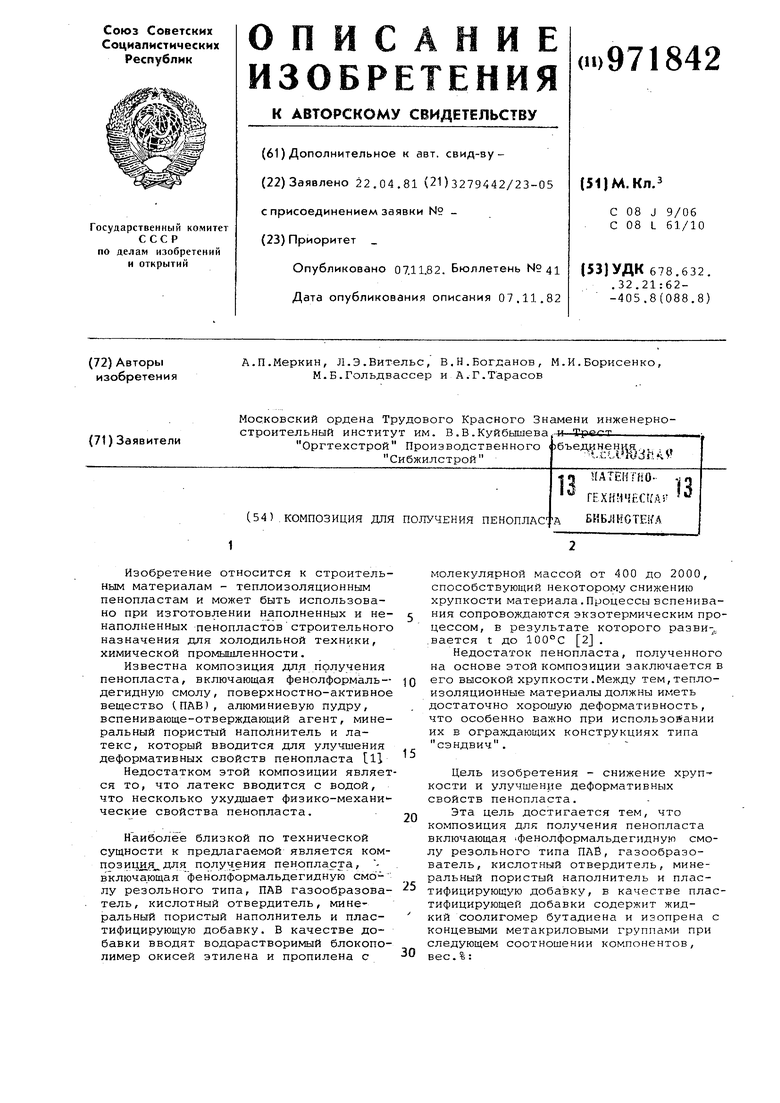

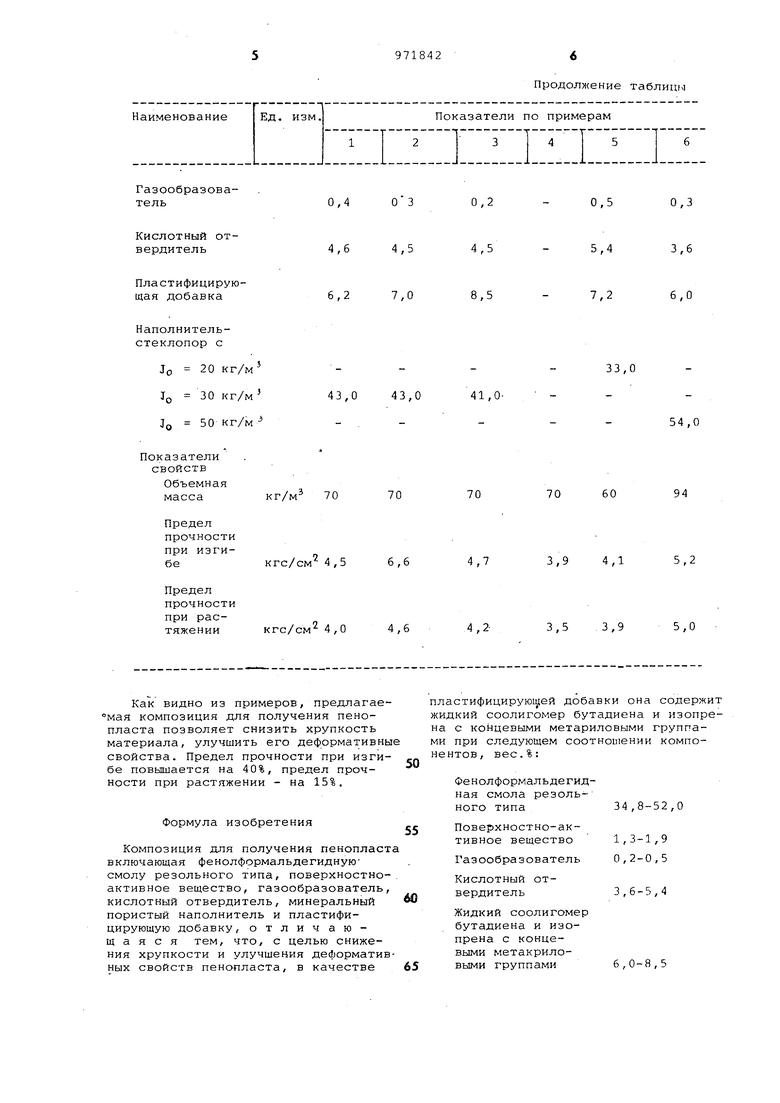

30 вес.%: Фенолформальдегидная смола ре34,8 - 52,0 зольного типа Поверхностноактивное вещес1,3-1,9 тво 0,2 - 0,5 Газообразователь Кислотный отвер3,6 - 5,4 дитель Жидкий соолигомер бутадиена и изопрена с концевыми метакриловыми 6,0 - 8,5 группами Минеральный пористый наполнитель 33,0 - 54,0 В процессе структурообразования пенопласта молекулы олигомера равномерно распределяются в объеме всп нивающейся композиции, разрыхляя структуру пространственной сетки об разующего резита и несколько снижая ее жесткость. Далее в процессе терм обработки происходит структурирован трехмерного пенопласта, что приводит к увеличению прочности всей сие темы, а также повышению ее эластич ности, так как образующая структура материала обладает свойствами ка термопластов, так и эластомеров. Введение добавки в количестве, меньшем 6,0 вес.% не обеспечивает м териалу достаточной эластичности, в большем 7,2 вес.% - нецелесообра но ввиду некоторого нарушения синх ронности процессов вспенивания и о верждения. Режим последующей допол нительной обработки пенопласта зав сит от вида соолигомера, от содерж ния реакционно-активных групп. Вул низация добавки происходит при t 120-15Q°C в течение 30-90 мин. Нап мер, при введении олигомера марки ПДИ-4АК термообработку осуществля,ют при t 140°С в течение 60 мин. На основе композиции может изго тавливаться как чистый пенопласт так и наполненный в зависимости от того, как производят формование пенопласта; заливкой композиции в пустую форму или предварительно заполненную каким-либо наполнителем.. Формование может осуществляться также на конвейере. Наиболее целесообразно использовать предлагаемую композицию при изготовлении наполненного пенопласта, так как обеспечиваются оптимальные параметры процесса формирования структуры материала вследствие улучшения текучести и формуемости полимерной пены связующего. Последнее приводит к равномерному распределению связующего в межгранульном пространстве наполнителя. Использование предлагаемой композиции позволяет снизить хрупкость, улучшить деформативные свойства, что обусловливает повышение прочности при изгибе и растяжении. Пример 1.В жидкую фенолформальдегидную смолу вводят П.лв, Газообразователь, блоксополимер окисей этилена и пропилена с молекулярной массой 400 и кислотный отвердитель при перемешивании. Полученную композицию вливают в форму, заполненную наполнителем -- стеклопором, где происходит вспенивание и отверждение композиции (пример 4). Пример 2. В жидкую фенолформальдегидную смолу при перемешивании вводят пластифтщруюшую добавку, ПАВ,Газообразователь, кислотный отвердитель, используя в качестве добавки жидкий соолигомер бутадиена и изопрена с концевыми метакриловыми группами марки ПДН-47 К(о,ю-диметакрилатолигобутадиен ) . Добавку вводят в количестве 6.0-7,2% от веса композиции. Полученную композицию выливают в фопму, где происходит ее вспенивание и отверждение и после прохождения указанных процессов подвергают термообработке при 120-150°С в течение 30-90 мин. Составы композиций и результаты испытаний приведены в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1981 |

|

SU973558A1 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1995 |

|

RU2086586C1 |

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1980 |

|

SU896009A1 |

| Способ получения пенопласта | 1979 |

|

SU837969A1 |

| Композиция для получения тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU812795A1 |

| Композиция для получения пенопласта | 1975 |

|

SU658147A1 |

| Композиция для получения теплоизоляционного материала | 1979 |

|

SU896007A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1981 |

|

SU1060635A1 |

вес, %

44,2 43,7 44,4 1,6 1,5 1,4

34,г

52,0

1,3 Ь9 ГазообразовательКислотный отвердительПластифицирующая добавка Наполнительстеклопор с Jo 20 кг/м TO 30 кг/м JQ 50 кг/м- Как видно из примеров, предлага мая композиция для получения пенопласта позволяет снизить хрупкость материала, улучшить его деформатив свойства. Предел прочности при изг бе повышается на 40%, предел прочности при растяжении - на 15%. Формула изобретения Композиция для получения пеноплас включающая фенолформальдегидную смолу резольного типа, поверхностно активное вещество, газообразователь кислотный отвердитель, минеральный пористый наполнитель и пластифицирующую добавку, отличающаяся тем, что, с целью снижения хрупкости и улучшения деформати ных свойств пенопласта, в качестве

Продолжение таблицы 0,5 0,3 5,4 3,6 7,2 6,0 стифицируюи ей добавки она содержит кий соолигомер бутадиена и изопрес концевыми метариловыми группапри следующем соотношении компотов, вес.%: Фенолформальдегидная смола резоль34,8-52,0 ного типа Поверхностно-ак1,3-1,9 тивное вещество 0,2-0,5 Газообразователь Кислотный от3,6-5,4 вердитель Жидкий соолигомер бутадиена и изопрена с концевыми метакрило6,0-8,5 выми группами

9718428

Минеральный по-1 Авторскоесвидетельство СССР

ристый наполни- 711055, кл. С08 J 9/06, 1978.

33,0-54,02. Авторскоесвидетельство СССР

Источники информации,№ 807618, кл. С08 j 9/06 1978(ппопринятые во. внимание при экспертизетотип). .

Авторы

Даты

1982-11-07—Публикация

1981-04-22—Подача