Изобретение относится к химической технологии бисмалеинимидаминных смол и материалов на их основе.

Традиционный способ получения бис-малеинимидов (БМИ) включает в себя синтез амидокислоты (АК) на основе малеинового ангидрида (МА) и ароматического диамина (ДА) в среде таких растворителей, как N-метилпирролидон, диметилформамид, хлороформ и пр. Затем полученную АК дегидратируют в присутствии уксусного ангидрида, третичного амина и ацетата щелочного металла. Полученный при этом БМИ высаждают из раствора и перекристаллизовывают [1]

Полученные по такому способу мономерные БМИ, однако, сами по себе не находят широкого применения, так как имеют высокую температуру плавления (120-160оС) и малое время жизни расплава (3-7 мин), а после отверждения в результате гомополимеризации мономерных БМИ получаются хрупкие низкопрочные полимеры и материалы на их основе.

Более широкое применение нашли поли-бис-малеинимидамины (ПБМИА) продукты нуклеофильного присоединения активного водорода аминогруппы ДА к двойным связям БМИ.

Известен способ получения ПБМИА при взаимодействии БМИ с ДА в амидных растворителях [2] По этому способу получаются долго живущие растворы связующих практически любой вязкости от низкоконцентрированных до медоподобных. На основе таких ПБМИА связующих могут быть получены тканые и однаправленные препреги с хорошей липкостью и трансверсальной прочностью и эластичностью.

Недостатком растворного способа получения ПБМИА является необходимость удаления токсичного высококипящего pаствоpителя при получении препрегов, к тому же остатки растворителя в полимерной матрице играют роль пластификатора, что снижает теплостойкость полимера и материала на его основе.

Известен способ получения ПБМИА путем взаимодействия БМИ и ДА в расплаве при 130-160оС. Готовый расплав ПБМИА охлаждают, измельчают, а полученный порошок используют либо в качестве пресс-материала с добавлением различных наполнителей, либо напылением в электростатическом поле на различные тканые наполнители [3]

Недостатком расплавного способа являются малое время жизни расплава (15-30 мин) и порошкообразное состояние готового ПБМИА при комнатной температуре (Тплавл 75-95оС), что не позволяет получать препреги (особенно однонаправленные) с хорошей липкостью, эластичностью и трансверсальной прочностью. Для снижения температуры плавления и придания липкости препрегам ПБМИА, полученные по расплавному способу, модифицируют различными низковязкими модификаторами, которые обычно токсичны, труднодоступны, дороги и, как правило, снижают жизнеспособность полученного расплава и теплостойкость готовых материалов на его основе.

В указанных способах [2 и 3] сначала получают мономерный БМИ по способу [1] а затем из него приготавливают ПБМИА.

Известен способ получения ПБМИА непосредственно из МА и ароматического диамина в присутствии фенольных мономеров [4] Согласно этому способу на первой стадии синтеза аналогично способу [1] образуется АК на основе МА и ДА, которая затем в результате дегидратации переходит в БМИ. На второй стадии синтеза происходит взаимодействие полученного БМИ с фенольным олигомером и остатками ДА по механизму реакции присоединения активного водорода аминных и фенольных групп к ненасыщенным малеиновым связям.

Преимуществами способа-прототипа по сравнению со способами [2-3] является то, что отпадает необходимость предварительного выделения мономерного БМИ из токсичных растворителей и высокая жизнеспособность расплава за счет ингибирующего действия фенольных групп. Однако, полученные по способу-прототипу смолы не являются чистыми ПБМИА, так как по ненасыщенным малеиновым связям происходит присоединение не только диамина, но и фенольного олигомера. Также к недостаткам способа-прототипа может быть отнесено и то, что полученные таким образом продукты находятся при комнатной температуре в порошкообразном состоянии (Тпл 70-100оС) и для приготовления низковязкого при комнатной температуре расплава для получения эластичных тканых и однонаправленных препрегов требуют дополнительного модифицирования как в способе [3] со всеми вытекающими из этого последствиями.

Целью предлагаемого изобретения является получение низковязкого, долгоживущего при комнатной температуре расплава ПБМИА, не содержащего токсичных высококипящих дорогих и труднодоступных растворителей и модификаторов.

Поставленная цель достигается тем, что синтез проводят без предварительного выделения мономерного БМИ, для чего сначала осуществляют взаимодействие МА с этиловым спиртом при непрерывном перемешивании при 75+5оС в течение 5-8 ч, затем добавляют ДА и перемешивают при комнатной температуре в течение 2-4 ч при следующем соотношении компонентов, мас.ч. Малеиновый ангидрид 9,8-49,0

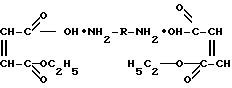

4,4'-Диаминодифенил- метан 19,8-59,4 Спирт этиловый 4,6-23,0 Протекающие при синтезе расплава ПБМИА реакции описываются схемой

а) синтез кислого эфира малеинового ангидрида

б) синтез эфиросоли

2

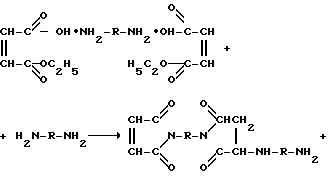

+ NH2-R-NH2 ___→

+ NH2-R-NH2 ___→

в) имидизация эфиросоли и нуклеофильное присоединение диамина

R  CH

CH

Как видно из приведенной схемы, при поликонденсации (стадии B) выделяется спирт и вода и таким образом получаются чистые ПБМИА, а не продукты взаимодействия БМИ с ДА и фенольным олигомером, как в способе-прототипе. Образование ПБМИА по предлагаемому способу было доказано методами ИК- и масс-спектроскопии, методами ДСК и ТГА. Экспериментально было установлено, что в зависимости от выбранного соотношения между МА и ДА получаются ПБМИА разной степени сшивки, т.е. различной теплостойкости и механической прочности. При соотношении МА/ДА 1 моль:1 моль получаются линейные ПБМИА с низкой теплостойкостью и низкими прочностными свойствами, а при соотношении МА/ДА 2 моль:1 моль получаются очень сшитые, напряженные полимеры. При всех заявленных соотношениях МА/ДА получаются низковязкие и долгоживущие при комнатной температуре расплавы, пригодные для получения липких, эластичных тканых и однонаправленных препрегов с высокой трансверсальной прочностью.

Следует отметить, что при получении композиционных материалов на основе расплавов ПБМИА, полученных по предлагаемому способу, на армирующий наполнитель наносят расплав связующего, представляющий эфиро-соль. Образование ПБМИА происходит на наполнителе в процессе отверждения и формования материала с выделением спирта и воды.

Таким образом, в предлагаемом способе получения ПБМИА спирт не является растворителем, а входит в состав расплава в химически связанном виде и выделяется в виде продуктов конденсации при отверждении связующего.

Преимуществами предлагаемого способа получения ПБМИА по сравнению с известными являются:

по предлагаемому способу получаются низковязкие при комнатной температуре долгоживущие расплавы без применения токсичных, дорогих и труднодоступных модификаторов и растворителей;

ПБМИА по предлагаемому способу получаются из дешевого и доступного сырья малеинового ангидрида и 4,4'-диамино-дифенилметана и этилового спирта, при этом не используются токсичные растворители для выделения мономерного бис-имида, синтез расплава проводится при низкой температуре 75 + 5оС;

так как в предлагаемом способе синтеза расплавов ПБМИА отсутствуют токсичные растворители и модификаторы, то способ экологически чист и осуществляется без отходов и вредных выбросов;

высокая жизнеспособность при комнатной температуре расплавов ПБМИА (30-90 сут. ), получаемых по предлагаемому способу, практически исключает потери готового продукта;

полученные по предлагаемому способу ПБМИА имеют высокую степень имидизации (85-90%) и низкий экстрагируемых продуктов. Этот факт может быть объяснен тем, что процесс имидизации и отверждения проходит в низковязком связующем, поэтому на протекание указанных процессов не влияет гель-эффект и они реализуются полнее, чем в способе-прототипе.

П р и м е р 1. 49,0 мас.ч. малеинового ангидрида (0,5 моль) совмещают с 23,0 мас.ч. этилового спирта (0,5 моль) и кипятят при 80оС в течение 5 ч при непрерывном перемешивании. В полученный кислый эфир добавляют 49,5 мас.ч. (0,25 моль) ДАДФМ и перемешивают 2 ч при комнатной температуре, затем добавляют еще 99 мас.ч. (0,05 моль) ДАДФМ и перемешивают 2 ч при 25оС. Полученный расплав наносят на наполнитель, набирают пакет и отформовывают по режиму.

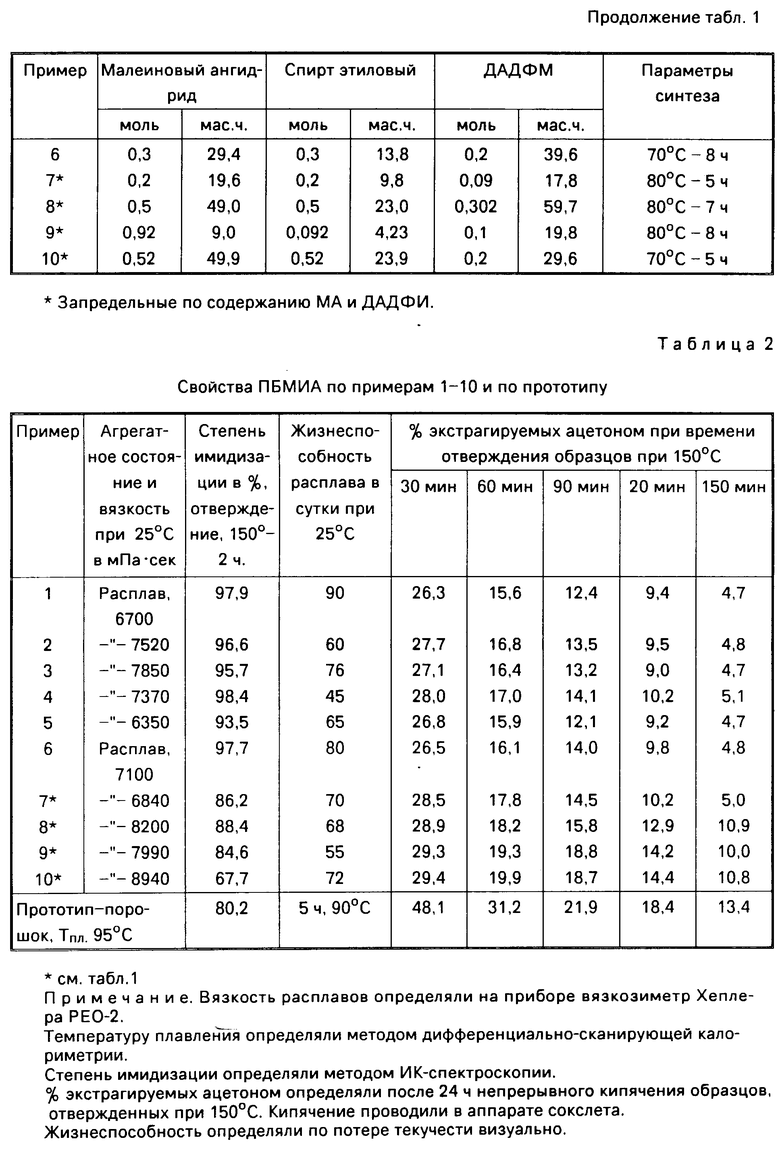

Последующие примеры аналогичны примеру 1, отличаются соотношением между малеиновым ангидридом и 4,4'-диаминодифенилметаном (ДАДФМ). Составы связующего по примерам 1-10 приведены в табл.1

При приготовлении расплавов ПБМИА связующих по примерам 1-10 были использованы:

Малеиновый ангидрид ГОСТ 5854-78;

4,4-Диаминодифенилметан (ДАДФМ) ТУ 6-09-1374-71;

Спирт этиловый абсолютированный ТУ 59-109-77.

В табл. 2 приведены сравнительные данные по свойствам ПБМИА, полученных по примерам 1-10 и по способу-прототипа.

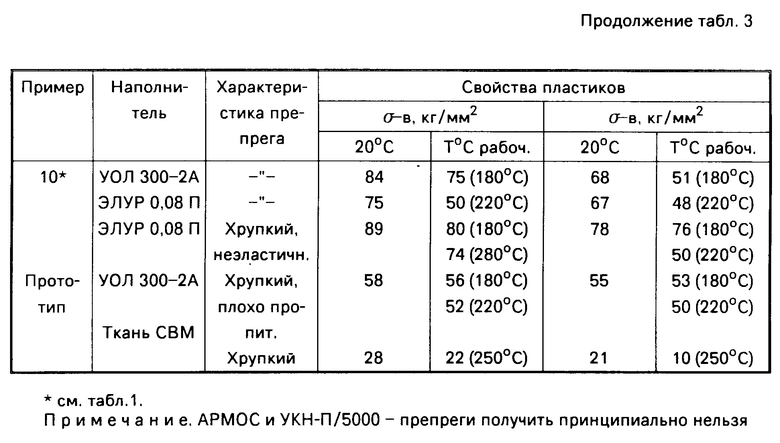

Пластики на основе расплавов ПБМИА, полученных по предлагаемому способу и по способу-прототипу, были изготовлены на основе следующих армирующих наполнителей:

Углеродная лента ЭЛУР 0,08п ТУ 6-06-И119-86;

Углеродный жгут УКН-П/8000 ТУ 6-12-31-630-88;

Углеродная лента УОЛ 300-2А ТУ 6-06-16-104-88;

Органическая ткань СБМ Артикул N 56313;

Нить Армос 100 Текс. ТУ 6-12-31-714-90. Как видно из табл.3, на основе расплавов ПБМИА, получаемых по предлагаемому способу, возможно получать угле- и органопластики с высокими механическими свойствами, причем уровень свойств таких пластиков выше, чем у материалов, полученных на основе смол, синтезированных по способу-прототипу, по-видимому из-за более высокого качества препрегов (липкость, эластичность, трансверсальная прочность) и снижения вязкости расплава, что обеспечивает лучшую пропитываемость армирующего наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| Способ получения расплавных полиимидных связующих полимеризационного типа | 2017 |

|

RU2666734C1 |

| Способ получения полибисмалеимидамина | 1978 |

|

SU789535A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИАНОВОГО ЭФИРА, МОДИФИЦИРОВАННАЯ ТЕРМОПЛАСТОМ, ПРЕПРЕГ НА ЕЕ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2535488C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ПРЕПРЕГА | 2000 |

|

RU2184128C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2520543C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ | 2000 |

|

RU2176255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ОРГАНОПЛАСТОВ | 1992 |

|

RU2044747C1 |

| ТЕПЛОСТОЙКОЕ ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686036C1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ, ПРЕПРЕГ НА ЕЕ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2230764C1 |

Изобретение относится к технологии бис-малеинимидаминных смол и материалов на их основе. Расплавы, получаемые по предлагаемому способу, используются для изготовления угле-и органопластиков с высокими физико-механическими свойствами. Липкость, эластичность, трансверсальная прочность и снижение вязкости расплава обеспечивают лучшую пропитываемость наполнителя и тем самым улучшают качество пластиков на их основе. Сущность: процесс проводят без предварительного выделения мономерного бис-малеимида, для чего исходный малеиновый ангидрид подвергают взаимодействию с этиловым спиртом при перемешивании при 75 ± 5°С в течение 5 - 8 ч, с последующим добавлением 4,4′ диаминодифенилметана и перемешиванием при комнатной температуре. Компоненты реакции используют в следующем соотношении, мас.4.: малеиновый ангидрид 9,8 - 49,0; 4,4′ - диаминодифенилметан 19,8 - 59,4;спирт этиловый 4,6 - 23,0. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ БИС-МАЛЕИНИМИДАМИННЫХ СМОЛ, включающий взаимодействие малеинового ангидрида и 4,4'-диаминодифенилметана, отличающийся тем, что предварительно перед введением 4,4'-диаминодифенилметана малеиновый ангидрид подвергают взаимодействию с этиловым спиртом при 75 ± 5oС в течение 5-8 ч при перемешивании, а исходные компоненты используют при следующем соотношении, мас.ч.

Малеиновый ангидрид 9,8 49,0

4,4'-Диаминодифенилметан 19,8 59,4

Этиловый спирт 4,6 23,0

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения термореактивной смолы | 1987 |

|

SU1521742A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-04-10—Публикация

1991-05-08—Подача