Изобретение относится к металлургии, конкретно к устройствам и способу изготовления самоспекающихся электродов для электропечей, и может быть использовано в химической промышленности, например, при производстве фосфора.

Известны способы изготовления самоспекающихся электродов с использованием постоянной токоподводящей формы для изготовления сплошного самоспекающегося электрода [1] и для формирования полого самоспекающегося электрода [2] Вышеуказанные способы изготовления самоспекающихся электродов (как сплошного, так и полого) не нашли широкого применения в основном из-за пригорания электродной массы к формователю и матрице, т.е. к стенкам кольцевой камеры [2]

Существующая тенденция развития современной рудной электротермии, выражающаяся в росте единичных мощностей установок и, следовательно, увеличения размеров электродов, требует решения вопросов повышений качества и надежности их работы. При этом установлено, что основным источником нагрева и обжига электрода является тепло, обусловленное прохождением тока через электрод, которое составляет 79% энергии в приходной части теплового баланса. Распределение тока в обожженной части электрода не является симметричным из-за эффекта близости и поверхностного эффекта [3] Например, отношение максимальной плотности тока к минимальной на различных участках может достичь 1,5. При диаметре электрода около 2 м электрический ток практически не проходит по его сечению на расстоянии от поверхности, превышающем 30% диаметра [4]

Таким образом, из приведенных данных следует вывод: средняя часть самоспекающегося электрода диаметром свыше 1 м практически не участвует в передаче электрического тока и может быть заменена любым инертным материалом или наиболее предпочтительным является переход на изготовление и использование полых электродов.

Целью настоящего изобретения является техническое решение, обеспечивающее изготовление наиболее экономичного и надежного в работе самоспекающегося электрода, преимущественно для электропечей повышенной мощности.

Поставленная цель достигается тем, что процесс самоспекания электрода, например полого с внутренним отверстием, осуществляется в "ложном" кожухе, образованном в виде цилиндра из электро- и теплопроводных материалов, например из "сухих" составляющих электродной массы: каменноугольного кокса, антрацита, термоантрацита и отходов графитового производства, путем формирования в кольцевой камере, образованной несущим внутренним цилиндром и токоведущим внешним цилиндром-формой.

Наиболее близким по техническому решению к предлагаемому решению является способ изготовления полого электрода с использованием изобретения по а. с. N 354250 "Электрододержатель электрической печи". Основным отличительным от прототипа признаком в предлагаемом изобретении является: способ изготовления самоспекающегося электрода в непригораемой оболочке, образующей "ложный" кожух из электро- и теплопроводных материалов.

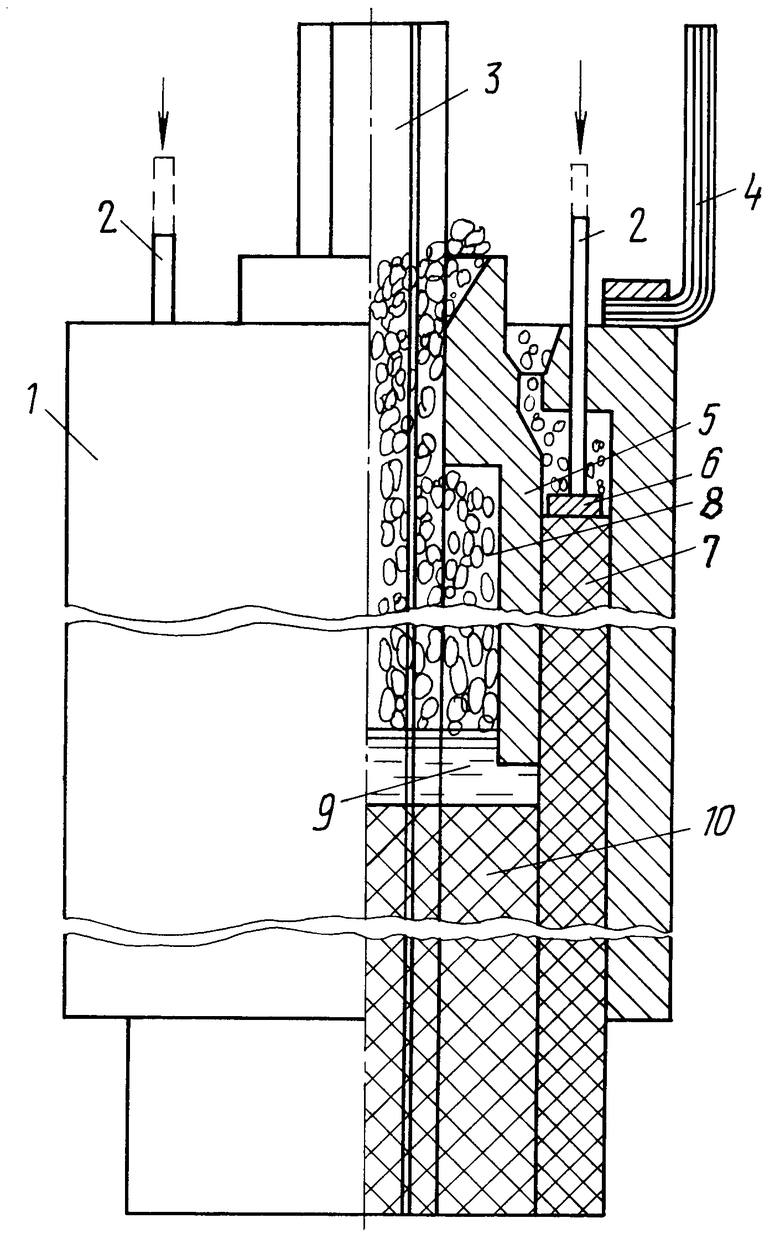

На чертеже изображено устройство для осуществления предлагаемого способа, состоящее из постоянной токоведущей кольцевой формы 1, толкателя 2, несущего кожуха 3, токоподвода 4, юбки 5, кольцевого поршня 6, электро- и теплопроводного материала 7, образующего непригораемый "ложный" кожух, электродной массы 8, расплава 9 и скоксовавшегося электрода 10.

Способ осуществляется следующим образом: формирование самоспекающегося электрода производится в токоведущей форме 1, определяющей внешний диаметр самого электрода, т.е. представленного в "ложном" кожухе 7, образованном из определенных гранулометрических и качественного электро- и теплопроводного материалов, преимущественно из компонентов на основе составляющих электродной массы, но без связующих. Формование "ложного" кожуха 7 производится в кольцевой камере, между стенками юбки 5 и внутренней токоведущей формой 1 под действием кольцевого поршня 6 с толкателем 2. Для осуществления процесса спекания через гибкий токоподвод 4 осуществляется подача электроэнергии и далее через токоведущую форму 1 на электрод 10 и ванну электропечи (не показано).

Дробленая электродная масса 8 подается в полость между несущим кожухом 3 и юбкой 5, где под воздействием поступающего из ванны электропечи тока и тепла, образующегося от индукционного тока вокруг несущего стального кожуха 3, расплавляется и, переходя в пластическое состояние 9, контактирует с внутренней стенкой "ложного" кожуха 7. В результате контакта расплава 9 с составляющими ложного кожуха 7 происходит "пригорание" с частичным переходом связующего из электродной массы, что в конечном итоге приводит к замоноличиванию всех контактирующих с электродной массой поверхностей и материалов и в результате высокотемпературного обжига к переходу в единый электрод 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ОД ЕРЖАТЕЛЬ ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 1972 |

|

SU354250A1 |

| Устройство формирования самоспекающегося электрода | 1973 |

|

SU596119A1 |

| Устройство для перемещения и перепускаСАМОСпЕКАющЕгОСя элЕКТРОдА | 1975 |

|

SU818035A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Устройство для формования полого самоспекающегося электрода | 1969 |

|

SU452079A1 |

| Способ спекания самоспекающегося электрода трехэлектродной руднотермической электропечи | 1989 |

|

SU1746540A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Самоспекающийся электрод | 1977 |

|

SU745026A1 |

| Установка для электрошлакового переплава | 1972 |

|

SU405412A1 |

| Дуговая трехфазная электропечь | 1976 |

|

SU848944A1 |

Сущность изобретения: при изготовлении самоспекающегося электрода электродную массу подают в пространство между несущим кожухом и токоведущей формой. В полость токоведущей формы подают электро- и теплопроводный материал. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО САМОСПЕКАЮЩЕГОСЯ ЭЛЕКТРОДА, содержащего центральный несущий цилиндрический кожух и кольцевую токоведущую форму с кольцевым поршнем, при котором расплавляют и обжигают электродную массу, отличающийся тем, что, с целью повышения надежности работы электрода, электродную массу подают в пространство между несущим кожухом и токоведущей формой, а в полость кольцевой токоведущей формы подают электро- и теплопроводный материал.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кушнарев В.Г | |||

| Исследование температурных условий обжига самоспекающихся электродов ферросплавных печей | |||

| Диссертация на соискание ученой степени к.т.н., н.Новосибирск, 1969. | |||

Авторы

Даты

1995-04-10—Публикация

1990-12-13—Подача