Изобретение относится к области гетерогенного катализа и касается способа получения катализатора типа Циглера-Натта.

Известен способ получения катализатора типа Циглера-Натта путем осаждения соединения ванадия в жидком углеводороде на твердый носитель-дихлорид магния, имеющий сферические частицы со среднемассовым диаметром (Dm) от 10 до 100 мкм и узким распределением размера частиц, соответствующим отношению Dm к среднечисловому диаметру числа Dn, равному 1,3-1,8; носитель-дихлорид магния содержит донор электронов, в частности изоамиловый эфир. Осаждение осуществляется реакцией восстановления соединения ванадия в присутствии этого носителя без добавления восстанавливающего вещества. Реакция восстановления по всей вероятности начинается спонтанно веществами, имеющими Mg-C связь, которые имеются в носителе. Катализатор применяется в производстве полимеров этилена, имеющих широкое распределение молекулярной массы. Однако этот процесс требует большого количества соединений ванадия, но небольшое количество которого остается на носителе. Обычно требуется промывка катализатора для удаления избытка соединения ванадия, которое не остается на носителе, и эти операции дорогостоящие и сложные из-за токсичной и коррозийной природы соединений ванадия.

Найден способ производства сферического катализатора-ванадий на носителе хлорида магния, который позволяет избежать указанных недостатков. В частности, этот способ позволяет получать сферический ванадийсодержащий катализатор, который показывает большую активность при полимеризации олефинов. Этот катализатор в частности подходит для производства эластомерных сополимеров пропилена, особенно когда используется процесс сополимеризации в газовой фазе. В этом случае катализатор позволяет производить непосредственно порошок эластомерного сополимера пропилена в форме сферических и не липких частиц, этот порошок имеет хорошую текучесть и с ним легко обращаться.

Целью изобретения является способ получения катализатора с повышенным содержанием ванадия путем его осаждения в жидком углеводороде с помощью реакции восстановления на сферическом носителе-хлориде магния.

Указанная цель достигается тем, что осаждение осуществляют взаимодействием в жидком углеводороде восстанавливающего агента диэтилхлоридалюминия с растворимым в углеводороде соединением ванадия, содержащим, по крайней мере, одну группу галогена и одну алкоксигруппу, и твердым носителем, содержащим 84-95 мол. дихлорида магния, практически свободного от вещества, содержащего связь Mg-C, и 5-16 мол. диизоамилового эфира.

В соответствии с изобретением при получении катализаторов используют определенный носитель-хлорид магния. В носителе должны отсутствовать вещества, содержащие Mg-C-связь это означает, что отношение количества Mg-C-связей к количеству атомов магния должно быть менее 0,001. Поэтому осаждение соединения ванадия на носитель не начинается реакцией восстановления ванадия восстанавливающим агентом, имеющимся в носителе. Восстановление ванадия осуществляется с помощью восстанавливающего агента, выбранного из металлоорганических соединений, который вступает в реакцию с носителем-хлоридом магния и соединением ванадия. Удивительный аспект этого способа связан с фактом, что соединение ванадия связывается с твердым носителем без значительного осаждения за исключением частиц носителя.

Носитель-хлорид магния включает относительно большое количество органического соединения-донора электрона Д. Это свойство способствует связыванию большого количества соединения ванадия с носителем и придает катализатору большую активность при полимеризации или сополимеризации олефинов. Носитель содержит от 84 до 95 мол. дихлорида магния и от 5 до 16 мол. соединения Д. Предпочтительно он содержит от 80 до 95 мол. дихлорида магния и дает отличный ванадийсодержащий катализатор для полимеризации олефинов. Прекрасные результаты получаются при производстве эластомерных сополимеров пропилена, когда применяемый носитель содержит от 80 до 90 мол. дихлорида магния и от 10 до 16 мол. соединения Д.

Органическое соединение донора электронов Д известно как таковое или как основание Льюиса. Оно свободно от активного водорода и не может быть водой, спиртом или фенолом. Например, оно может иметь относительно низкую комплексообразующую способность по отношению к дихлориду магния. Предпочтительно его выбирать из эфиров, тиоэфиров, сульфонов, сульфоксидов, фосфинов, аминов и амидов. Предпочтение отдается диизоамиловому эфиру.

Было установлено, что наилучшие результаты достигаются, когда носитель однороден, т. е. соединение Д распределено однородно по частицам хлорида магния от их сердцевины к периферии, а не только на периферии. В результате, чтобы получить носитель такого типа, рекомендуется использовать метод осаждения. В этом случае соединение Д выбирается из веществ, не вступающих в реакцию с реагентами, применяемыми в осаждении. Например, соединение Д не может быть выбрано из эфиров карбоновой кислоты, которые реагируют с соединением Гриньяра или магнийорганическими соединениями.

Также было установлено, что носитель обеспечивает высокую активность катализатора, способного противостоять сильным стрессам роста во время полимеризации, когда у него аморфная структура, т.е. структура, когда формы кристалличности в большой степени или совсем исчезают. Эта определенная форма носителя может быть получена осаждением, осуществляемым при относительно точных условиях.

Носитель отличается тем, что он состоит из сферических частиц, которые имеют среднемассовый диаметр от 10 до 100 мкм, предпочтительно от 20 до 50 мкм. Частицы носителя имеют очень узкое распределение размеров частиц, что отношение среднемассового диаметра Дm к среднечисловому диаметру Дn менее 2. Более конкретно распределение размеров этих частиц может быть очень узким, таким что соотношение Дm/Дn от 1,1 до 1,8, можно отметить практическое отсутствие частиц с диаметром более 1,5 Дм или менее 0,6 Дm; распределение размеров частиц может быть определено тем фактом, что более 90% по массе частиц одной порции имеют размер в пределах Дm+10% Сферическими частицами считаются такие средние частицы, которые достаточно сферической формы, отношение длинной оси к короткой равно или менее приблизительно 1,5, предпочтительно менее чем 1,3.

Удельная поверхность частиц носителя может быть от 20 до 100 м2/г (бэт), предпочтительно от 30 до 60 м2/г (бэт), а относительная плотность этих частиц может быть приблизительно 1,2-2,1.

Носитель может быть приготовлен реакцией соединения диалкилмагния с органическим соединением хлора в присутствии соединения Д донора электронов. Выбранным соединением диалкилмагния может быть вещество формулы R1MgR2, где R1 и R2 одинаковые или различные радикалы алкила, содержащие от 2 до 12 атомов углерода. Одним из важных свойств этого соединения диалкилмагния является растворимость в среде углеводорода, где осуществляется получение носителя. Выбранным органическим соединением хлора является хлорид алкила формулы R3Cl, где R3 вторичный или предпочтительно третичный радикал алкила, содержащий от 3 до 12 атомов углерода. Применяемый соединением Д донора электронов предпочтительно является эфир формулы R4OR5 где R4 и R5 одинаковые или разные алкила с 1-12 атомами углерода.

Кроме того, различные реагирующие вещества могут применяться для получения носителя при следующих условиях:

молярное отношение R3Cl/R1MgR2 может быть от 0,1 до 2,5, предпочтительно от 2 до 2,3.

молярное отношение Д/R1MgR2 от 0,1 до 1,2, предпочтительно от 0,3 до 0,8.

Реакция между R1MgR2 и R3Cl в присутствии соединения Д донора электронов является осаждением, которое осуществляется перемешиванием в жидком углеводороде. Для получения отличного носителя, особенно характеризующегося присутствием большого количества соединения Д донора электронов, рекомендуется осуществлять реакцию осаждения при относительно низкой температуре в пределах от 10 до 50оС, предпочтительно от 15 до 35оС. Далее рекомендуется реакцию осаждения осуществлять очень медленно в течение, по крайней мере, 10 ч, предпочтительно от 10 до 24 ч, чтобы дать возможность соответственному образованию твердого вещества, в частности проникновению большого количества соединения Д и его равномерному распределению в образуемом носителе.

Способ получения катализатора заключается в осаждении соединения ванадия на носитель хлорида магния в жидком углеводороде. Жидким углеводородом может являться один или несколько алканов, например н-гексан или н-гептан. Соединение ванадия это растворимое в жидком углеводороде вещество. Известно, что в целом растворимые в жидком углеводороде соединения ванадия это те, в которых валентность ванадия максимальна, например 4, или где ванадий имеет максимальную валентность, например 3.

Соединение ванадия содержит, по крайней мере, один галоген Х и, по крайней мере, одну алкоксигруппу OR. Было отмечено, что позволяют получать эластомерные сополимеры пропилена в газовой фазе те катализаторы, которые были получены с соединением ванадия, где молярное соотношение Х/OR от 0,05 до 20, предпочтительно от 1 до 10. Было отмечено, что с такими катализаторами возможно непосредственно получать в газовой фазе неклейкий эластомерный сополимерный порошок, имеющий хорошую текучесть. Было также отмечено, что эластомерный сополимер пропилена, полученный этим способом, имеет относительно узкое распределение молекулярной массы.

Более конкретно соединение ванадия может соответствовать одной из двух формул

V(OR)4-mXm или VO(OR)3-nXn где R радикал алкила, содержащий 1-12 атомов углерода;

Х атом галогена, такой как бром или хлор;

m целое или дробное число в пределах от 0,2 до 3,8, предпочтительно от 2 до 3,6;

n целое или дробное число в пределах от 0,14 до 2,85, предпочтительно от 1,5 до 2,7.

Соединение ванадия может быть получено с помощью подходящей смеси галоидного соединения ванадия формулы VOX3 и VX4 с алкоксидом ванадия формулы VO(OR)3 или V(OR)4 или же смеси галоидного соединения ванадия формулы VOX3 или VX4 со спиртом формулы ROH, где группы Х и R1 имеют указанные значения.

Из галоидных соединений ванадия предпочтение отдается тетрахлориду ванадия или трихлориду ванадия, а из алкоксидов ванадия предпочтительно использовать три-н-пропоксид ванадия, триизопропоксид ванадия или тетра-н-пропоксид ванадия. Соединение ванадия может быть получено либо до его применения для получения катализатора или непосредственно в жидком углеводороде, где будет иметь место осаждение катализатора в присутствии носителя.

Количество соединения ванадия, применяемое для получения катализатора, зависит от желаемого количества ванадия, связанного с носителем, и от количества органического соединения Д донора электронов, присутствующего в носителе. Количество соединения ванадия, применяемого для получения катализатора, обычно от 0,05 до 2, предпочтительно от 0,1 до 1 моль на 1 моль дихлорида магния-носителя.

Способ получения катализатора состоит из осаждения соединения ванадия на носитель реакцией восстановления ванадия с восстанавливающим агентом-диэтилхлоридалюминием. Можно использовать небольшое количество восстанавливающего агента, если разрыв катализатора на мелкие частицы во время полимеризации можно избежать. Обычно используют восстанавливающий агент во время осаждения в количестве 0,05-1,5, предпочтительно от 0,1 до 1 моль на 1 моль дихлорида магния-носителя. Далее катализатор может быть получен в присутствии дополнительного количества соединения донора электронов идентичным или отличным от присутствующего в носителе.

Связанный с носителем ванадий в основном находится в восстановленной форме. Осаждение катализатора в жидком углеводороде осуществляется с помощью взаимодействия носителя с соединением ванадия и восстанавливающим веществом при температуре, которая может быть от 0 до 120оС, предпочтительно от 50 до 90оС. Время взаимодействия приблизительно может быть от 0,5 до 15 ч.

Практически осаждение катализатора может осуществляться различными способами. Например, восстанавливающее вещество и соединение ванадия могут быть добавлены одновременно к суспензии хлорида магния носителя в жидком углеводороде. Полученная таким образом смесь может перемешиваться от 0,5 до 15 ч. Другой способ заключается в последовательном добавлении восстанавливающего агента и соединения ванадия в любом порядке к суспензии носителя хлорида магния. В частности, для повышения количества связанного с носителем ванадия предпочтительно сначала восстанавливающий агент ввести во взаимодействие с суспензией носителя хлорида магния, а затем добавить к суспензии носителя соединение ванадия. Хотя основная часть используемого количества соединения ванадия связывается с носителем, катализатор можно промыть один или несколько раз жидким углеводородом.

Достаточно аморфная структура носителя не меняется во время получения катализатора. Таким образом, полученный катализатор состоит из частиц, физические свойства которых практически идентичны свойствам частиц исходного носителя. В частности, катализатор состоит из сферических частиц со средневесовым диаметром от 10 до 100 мкм, предпочтительно от 20 до 50 мкм а распределение размера частиц, определенное соотношением среднего диаметра массы к среднечисловому диаметру, составляет 1,3-1,8.

Преимущество этого способа получения связано с тем фактом, что большая часть используемого соединения ванадия связывается с носителем. Было обнаружено, что более 80% и даже более 90% применяемого соединения ванадия в процессе связывается с носителем. Другой характеристикой способа является то, что соединение ванадия располагается равномерно на носителе, делая катализатор активным во время полимеризации. Соединение ванадия распределяется равномерно по каждой частице носителя от сердцевины к периферии. Было замечено, что количество органического соединения Д донора электронов, первоначально присутствующее в носителе, значительно уменьшается в катализаторе. Из этого можно заключить, что соединение ванадия может связываться с носителем, вытесняя соединение Д. Далее было замечено, что катализатор включает часть восстанавливающего вещества, применяемого во время осаждения, но в измененной форме после реакции восстановления. Полученный таким образом катализатор может содержать на 1 моль дихлорида магния от 0,05 до 2 моль ванадия, от 0,01 до 0,01 моль соединения донора электронов от 0,05 до 1 моль восстанавливающего вещества в форме, измененной реакцией восстановления. Полученный в соответствии с изобретением катализатор может применяться для полимеризации и сополимеризации в промышленных условиях олефинов, содержащих от 2 до 12 атомов углерода таких, как этилен, пропилен, 1-бутилен, гексен, 4-метил-1-пентен ил 1-октен. Он особенно подходит для производства эластомерных сополимеров пропилена, особенно тех, которые содержат от 30 до 70% от массы пропилена и от 70 до 30% от массы этилена и/или 1-бутилена и возможно несопряженного диена, например, этилиденморборнен, 4-метил-1,4- гексадиен и 2-метил-1,5-гексадиен или 1,4-гексадиен. Эластомерные сополимеры могут производиться в газовой фазе в псевдоожиженном и/или механически перемешиваемом слое. Реакция сополимеризации пропилена осуществляется использованием катализатора вместе с сокатализатором, выбранным из металлоорганических соединений металла, относящихся к группам I периодической таблицы элементов и преимущественно с активатором, выбранным из галогенированных углеводородов. Катализатор и сокатализатор обычно применяются в такой пропорции, что молярное отношение количества ванадия катализатора от 0,5 до 50. Реакция сополимеризации может осуществляться при температуре приблизительно от 0о до 60оС при общем давлении от 0,1 до 5 мПа. Полученные в соответствии с изобретением катализаторы могут быть использованы непосредственно или после того, как были подвергнуты операции предварительной полимеризации олефина в одной или нескольких стадиях в газовой фазе и/или в суспензии среды жидкого углеводорода. Операция предварительной полимеризации приводит к увеличению размера частиц катализатора, сохраняя морфологию последнего. Она заключается во взаимодействии катализатора и сокатализатора с одним или более олефинов. Реакция предварительной полимеризации может проходить при поддерживании подходящей активности катализатора до получения 10-500 г и предпочтительно 30-250 г полиолефина на миллимоль ванадия. Во время реакции сополимеризации пропилена наблюдается равномерное развитие жидкой частицы сополимера и получается эластомерный сополимер пропилена, состоящий из невязкого порошка, который обладает хорошей текучестью с высокой объемной массой, обычно 0,3-0,5 г/см3. Сополимер имеет относительно узкое распределение молекулярной массы, характеризуется отношением среднемассовой молекулярной массы Мwк среднечисловой молекулярной массе Мn в пределах от 6 до 11. Далее может содержать сходовые количества ванадия, обычно менее 15 частей на миллион.

Способ определения среднемассового (Дm) и среднечислового диаметра (Дn) частиц.

В соответствии с изобретением среднемассовой (Дm) и среднечисловой (Дn) диаметры частиц носителя или катализатора измеряются на основе микроскопического наблюдения анализатором Оптомакс (фирмы Микро Межурментс Лтд, Великобритания).

Принцип измерения заключается в получении из экспериментов частиц, используя оптическую микроскопию, таблицу частот, которая дает число (ni) частиц каждого класса (i) диаметров, каждый класс отличается промежуточным диаметром (di) в пределах данного класса. В соответствии с установленным французским стандартом NХП-630 от июня 1981 Дm и Дn даются следующей формулой.

сре

сре

Отношение Дm/Дn характеризует распределение размера частиц, иногда называется "ширина распределения размера частиц". Измерения с применением анали- затора Оптомакс осуществляется с помощью микроскопа обратного действия, позволяющего наблюдать суспензии носителя или частиц катализатора с увеличением от 16 до 200 раз. Телекамера передает картинки с микроскопа на компьютер, который их анализирует построчно и по точкам на каждой строчке для определения размеров частиц или их диаметров для дальнейшей их классификации.

П р и м е р 1. Приготовление носителя.

В 30-литровый реактор из нержавеющей стали, снабженный системой перемешивания, вращающейся со скоростью 600 оборотов в минуту, и кожухом, последовательно поместили во время первой стадии в атмосфере азота при температуре окружающей среды 10,2 л смеси, содержащей 10 моль дибутилмагния в н-гексане, 6,45 л н-гексана и 1 л диизоамилового эфира. На второй стадии, где скорость вращения перемешивающейся системы поддерживалась на уровне 600 оборотов в минуту, а температура реактора при 25оС, добавили 2,4 л тетрабутилхлорида с постоянной скоростью в течение 12 ч. После этого реагирующую смесь выдержали 3 ч при 25оС. Полученный осадок промыли 15 л н-гексана. Промывку осадка повторяли 6 раз. Полученное твердое вещество образует носитель (н), на основе дихлорида магния, содержащий 0,12 моль диизоамилового эфира на моль дихлорида магния и менее 0,001 моль MgC-связи. При изучении под микроскопом носитель (А) имел форму сферических частиц со среднемассовым диаметром 21 мкм и очень узким распределением размера частиц, определяемым отношение Дm/Дn равно 1,4.

Поверхность носителя (А) приблизительно 45 м2/г (бэт). Структура хлорида магния в носителе достаточно аморфная.

П р и м е р 2. Приготовление катализатора.

Суспензию носителя (А), полученного в примере 1 и содержащего 0,1 моль дихлорида магния в 150 мл н-гексана, поместили при температуре окружающей среды в азоте в 1-литровый стеклянный реактор с системой перемешивания, вращающейся со скоростью 250 оборотов в минуту. В течение часа к этой суспензии, которую перемешивали при комнатной температуре (25оС), добавили 100 мл раствора, содержащего 0,2 моль/л хлорида диэтилалюминия в н-гексане. Смесь перемешивали 1 ч при 35оС. После этого перемешиваемую суспензию нагрели до 50оС и добавили за 4 ч 100 мл раствора, содержащего 0,16 моль/л трихлорида ванадила и 0,04 моля/л три-н-пропоксида ванадия в н-гексане. Таким образом была получена новая суспензия, которую перемешивали 2 ч при температуре 80оС, после этого перемешивание прекратили и позволили катализатору осесть. После удаления находящейся на поверхности жидкой фазы катализатор подвергли 2 последовательным промываниям, каждый раз использовали 200 мл н-гексана при 50оС и еще 3 последовательных промывания с использованием 200 мл н-гексана при 25оС каждый раз.

Выделили катализатор (В) и держали в атмосфере азота.

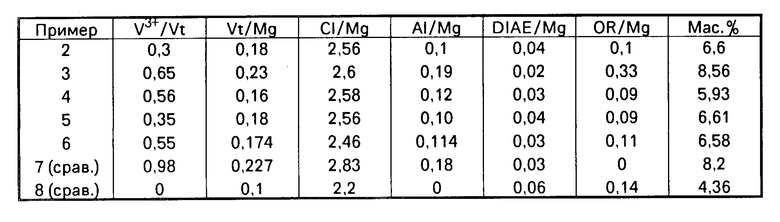

Он содержал, на моль магния: 0,18 моль всего ванадия (Vt), 0,09 моль трехвалентной ванадия (V3+), 2,56 моль хлора (Cl) 0,04 моль диизоамилового эфира (DIAE), 0,1 моль н-пропокси группы (OR), 0,1 моль алюминия (Al).

Вещества катализатора соответствуют как показано в таблице молярному отношению V3+ /Vt= 0,5, Vt/Mg= 0,18, Cl/Mg=2,56, Al/Mg=0,1, DIAE/Mg=0,04, OR/Mg=0,1 и 6,6% ванадия в катализаторе.

Катализатор В в форме частиц, которые идентичны частицам носителя А по форме и размеру и, в частности, имеют среднемассовый диаметр Дm -21 мкм и распределение размера частиц Дm/Дn=1,4.

П р и м е р 3. Приготовление катализатора.

Осуществляется как в примере 2, за исключением того, что использовали 150 мл вместо 100 мл раствора, содержащего 0,2 моль/л хлорида диэтилалюминия в н-гексане и 100 мл раствора, содержащего 0,24 моль/л вместо 0,16 моль/л трихлорида ванадила и 0,06 моль/л вместо 0,04 моль/л три-н-пропоксида ванадила в н-гексане. Получили катализатор (С), характеристики которого приводятся в таблице.

П р и м е р 4. Приготовление катализатора.

Осуществляется как в примере 2, за исключением того, что использовали раствор, содержащий 0,12 моль/л вместо 0,16 моль/л трихлорида ванадила и 0,08 моль/л вместо 0,04 моль/л три-н-пропоксида ванадила в н-гексане. Был получен катализатор (D), характеристики которого приводятся в таблице.

П р и м е р 5. Приготовление катализатора.

Осуществляется как в примере 2, за исключением того, что после добавления раствора хлорида диэтилалюминия в н-гексане к суспензии хлорида магния смесь перемешивали 2 ч при 45оС вместо 1 ч при 35оС и использовали раствор, содержащий 0,18 моль/л вместо 0,16 моль/л трихлорида ванадила и 0,02 моль/л вместо 0,04 моль/л три-н-пропоксида ванадила в н-гексане. Получен катализатор (Е), характеристики которого приводятся в таблице.

П р и м е р 6. Приготовление катализатора.

Осуществляется как в примере 2, за исключением того, что используется 100 мл раствора, содержащего 0,16 моль/л тетрахлорида ванадия вместо 0,16 моль/ трихлорида ванадила и 0,04 моль/л тетра-н-пропоксида ванадия вместо 0,04 моль/л три-н-пропоксида ванадила. Был получен катализатор (F), характеристики которого приводятся в таблице.

П р и м е р 7 (сравнительный). Приготовление катализатора.

Осуществляется как в примере 2, за исключением того, что использовали раствор, содержащий 0,3 моль/л вместо 0,016 моль/л трихлорида ванадила в н-гексане, в этом растворе полностью отсутствует три-н-пропоксид ванадия. Был получен катализатор (G), характеристики которого приводятся в таблице.

П р и м е р 8 (сравнительный). Осуществляется как пример 2, за исключением того, что применяется раствор хлорида диэтилалюминия. Был получен катализатор (Н), характеристики которого даны в таблице.

Молярное отношение Х/OR в соединениях ванадия, используемых для получения катализатора в примерах 2-6 составляет:

Пример 2: 0,16 моль VOCl3+0,04 моль VO(OR)3: X/OR=0,16/0,04=4.

Пример 3: 0,24 моль VOCl3+0,06 моль VO(OR)3:X/OR=0,24/0,06=4.

Пример 4: 0,12 моль VOCl3+0,08 моль VO(OR)3:X/OR=0,12/0,08=1,5.

Пример 5: 0,18 моль VOCl3+0,02 моль VO(OR)3:X/OR=0,18/0,02=9.

Пример 6: 0,16 моль VCl4+0,04 моль V(OR)4:X/OR=0,16/0,04=4.

В сравнительном примере 7 продемонстрировано использование только хлорида ванадия без алкоксида ванадия.

Молярные количества восстанавливающего агента, вступающего во взаимодействие, в расчете на моль MgCl2 в примерах 2-6 следующие:

Пример 2: 20 ммоль DEAC на 100 моль MgCl2:0,2 моль DEAC/моль MgCl2.

Пример 3: 30 ммоль DEAC на 100 ммоль MgCl2:0,3 моль DEAC/моль MgCl2.

Пример 4: идентично примеру 2 0,2 моль DEAC/моль MgCl2.

Пример 5: идентично примеру 2 0,2 моль DEAC/моль MgCl2.

Пример 6: идентично примеру 2 0,2 моль DEAC/моль MgCl2

(DEAC:диэтилалюминийхлорид).

Сравнительный пример 8 демонстрирует способ получения катализатора без использования восстанавливающего агента.

Молярные количества соединений V в расчете на моль MgCl2 в примерах 2-6 следующие:

Пример 2: 16 ммоль VOCl3+4 ммоль VO(OR)3 на 100 ммоль МgCl2:0,2 моль V/моль MgCl2.

Пример 3: 24 ммоль VOCl3+6 ммоль VO(OR)3 на 100 ммоль MgCl2:0,3 моль V/моль MgCl2.

Пример 4: 12 ммоль VOCl3+8 ммоль VO(OR)3 на 100 ммоль MgCl2: 0,2 моль V/моль MgCl2.

Пример 5: 18 ммоль VOCl3+2 ммоль VO(OR)3 на 100 ммоль MgCl2:0,2 моль V/моль MgCl2.

Пример 6: 16 ммоль VCl4+4 ммоль V(OR)4 на 100 моль MgCl2: 0,2 моль V/моль MgCl2.

П р и м е р 9. Приготовление предварительного полимера этилена.

В 5-литровый из нержавеющей стали реактор, снабженный системой перемешивания, вращающейся со скоростью 750 об/мин, поместили 2 л н-гексана, нагретого до 60оС, 8 ммоль триэтилалюминия, 4 ммоль хлорида диэтилалюминия, и катализатор (В), полученный в примере 2, в количестве, соответствующем 4 ммоль ванадия при атмосфере азота. Затем в реактор поместили 1 л водорода в нормальных условиях, после этого поместили этилен со скоростью 80 г/ч в течение 4 ч, после чего суспензию предварительного полимера охладили до температуры окружающей среды и выпарили н-гексан. Собрали приблизительно 320 г порошка предварительного полимера, который хранили в атмосфере азота и который имел следующие характеристики:

сферические частицы со средним диаметром массы 95 мкм;

объемная плотность 0,43 г/см3;

количество предварительного полимера на миллимоль ванадия 80 г.

Полимеризация этилена в газовой сфере.

В 2,6-литровый из нержавеющей стали реактор, снабженный устройством для перемешивания, вращающимся со скоростью 250 об/мин, поместили 200 г порошка полиэтилена, полученного из предыдущей реакции, инертного и безводного, причем количество предварительного полимера, полученного ранее, соответствует 0,1 ммоль ванадия; в реактор загрузили также 1 ммоль триизобутилалюминия и объем водорода, соответствующий частичному давлению 0,05 мПа. Реактор нагрели до 80оС и подавали этилен до тех пор, пока не было достигнуто общее давление 0,6 мПа, которое поддерживали постоянно в течение полимеризации с помощью добавления этилена. После 3-часовой реакции было получено 600 г полиэтилена в форме порошка, имеющего следующие характеристики:

содержание ванадия 12 частей на миллион;

индекс плавления, измеренный при 190оС с 5 кг загрузкой; 2,5 г/10 мин;

объемная плотность 0,42 г/см3;

сферические частицы с диаметром 290 мкм;

распределение молекулярной массы: Mw/Mn=8.

П р и м е р 10. Полимеризация этилена в суспензии в н-гексане.

В 5-литровый из нержавеющей стали реактор, снабженный мешалкой, вращающейся со скоростью 750 об/мин, добавили в атмосфере азота 2 л н-гексана, нагретого до 70оС, и 5 ммоль три-н-оксилалюминия с последующим добавлением катализатора (С), полученного в примере 3, в количестве, соответствующем 0,5 ммоль ванадия, и объема водорода, соответствующего парциальному давлению 0,15 мПа, и этилена с равной скоростью 160 г/ч в течение 3 ч. После этого суспензию полимера охладили до температуры окружающей среды и выпарили н-гексан, собрали примерно 480 г порошка полиэтилена со следующими характеристиками:

сферические частицы с диаметром 280 мкм;

объемная плотность 0,410 г/см3;

массовое содержание мелких частиц, имеющих диаметр менее 80 мкм 0,5%

индекс давления, измеренной при 190оС с 5 кг загрузкой 0,94 г/10 мин;

распределение молекулярной массы: Мw/Mn=9.

П р и м е р 11. Приготовление предварительного полимера этилена и пропилена.

В 5-литровый из нержавеющей стали реактор с системой перемешивания, вращающейся со скоростью 750 об/мин, последовательно в атмосфере азота и при температуре окружающей среды (20оС) добавили 2 л н-гексана, 12 ммоль триизобутилалюминия, 40 ммоль хлороформа и катализатор (D), полученный в примере 4, в количестве, соответствующем 4 ммоль ванадия. Реактор нагрели до 35оС и добавили в него смесь, содержащую 95 мол. этилена и 5 мол. пропилена с равной скоростью 80 г/ч в течение 4 ч. После чего суспензию предварительного полимера охладили до температуры окружающей среды, выпарили н-гексан и собрали 320 г предварительного полимера, который хранили в атмосфере азота и который имел следующие характеристики:

сферические частицы с диаметром 100 мкм.

массовое содержание производного этилена 90%

степень кристаллизации полиэтилена 22%

количество предварительного полимера на миллимоль ванадия 80 г.

Сополимеризации в газовой фазе пропилена и 1-бутилена.

В 2,6-литровый из нержавеющей стали реактор с системой перемешивания для сухого порошка, вращающейся со скоростью 250 об/мин, поместили в атмосфере азота 150 г полученного в предыдущей реакции порошка сополимера пропилена и 1-бутилена, инертного и безводного, причем количество предварительного полимера, полученного ранее, соответствует 0,1 ммоль ванадия; в реактор загрузили также 1,5 ммоль триизобутилалюминия, 3 ммоль хлороформа и объем водорода, соответствующий парциальному давлению 0,03 мПа. Реактор нагрели до 50оС и добавили смесь, содержащую 70 мол. пропилена и 30 мол. 1-бутилена, пока общее давление не стало 0,25 мПа, которое поддерживали в течение всей сополимеризации добавлением газовой смеси. По окончании 5-часовой реакции было получено 490 г сополимера в форме невязкого порошка, имеющего следующие характеристики:

содержание ванадия 14 частей на миллион;

индекс расплава 1,1 г/10 мин;

массовое содержание производных 1-бутена 28%

сферические частицы с диаметром 250 мкм;

распределение молекулярной массы Мw/Mn=7.

П р и м е р 12. Приготовление предварительного полимера этилена и пропилена.

Осуществляется как в примере 11, за исключением того, что применяется катализатор (Е) из примера 5 вместо катализатора (D) из примера 4.

Сополимеризация этилена и пропилена в газовой фазе.

В 2,6-литровый из нержавеющей стали реактор с системой перемешивания для сухого порошка, вращающейся со скоростью 250 об/мин, добавили в атмосфере азота 150 г порошка сополимеров этилена и пропилена из предыдущей реакции, 4 ммоль триизобутилалюминия и 12,5 ммоль хлороформа, с последующим добавлением ранее полученного сополимера в количестве, соответствующем 0,1 ммоль ванадия, и объема водорода, соответствующего парциальному давлению 0,012 мПа. Реактор нагрели до 40оС и добавили газовую смесь, содержащую 70 мол. этилена и 30 мол. пропилена, пока общее давление не стало 0,4 мПа, которое поддерживали в течение всей сополимеризации путем добавления этой газовой смеси. По завершении 5-часовой реакции было получено 600 г сополимера в форме порошка, который имел следующие характеристики:

содержание ванадия 11 частей на миллион;

индекс расплава 0,8 г/10 мин;

массовое содержание производного этилена 63%

сферические частицы с диаметром 250 мкм;

распределение молекулярной массы Мw/Mn=8,1;

степень кристаллизации полиэтилена менее 1%

вискозиметрия молекулярной массы как эквивалент полиэтилена 470,000.

П р и м е р 13. Приготовление предварительного полимера этилена и пропилена.

Осуществляется как в примере 11, за исключением того, что используется катализатор (F) из примера 6 вместо катализатора (D) из примера 4.

Сополимеризация в газовой фазе этилена, пропилена, этилиденнорборнена.

В 2,5-литровый из нержавеющей стали реактор с системой перемешивания для сухого порошка, вращающейся со скоростью 250 об/мин, в атмосфере азота добавили 150 г порошка сополимера этилена, пропилена, этилиденнорборнена, полученного из предыдущей реакции, 4 ммоль триизобутилалюминия, 12,5 ммоль хлороформа и объем водорода, соответствующий парциальному давлению 0,009 мПа, с последующим добавлением ранее полученного предварительного полимера в количестве, соответствующем 0,1 ммоль ванадия. Реактор нагрели до 45оС. Добавили газовую смесь, содержащую 75% этилена и 25% пропилена до давления 0,5 мПа, которое поддерживали в течение всей сополимеризации добавлением газовой смеси вместе с этилиденнорборненом каждые 75 мин. По окончании 5-часовой реакции было получено 600 г сополимера в форме порошка со следующими характеристиками:

содержание ванадия 12 частей на миллион;

индекс расплава 0,3 г/10 мин МI5/190;

объемная плотность 0,37 г/см3;

степень кристаллизации полиэтилена менее 11%

массовое содержание производных этилена 65%

массовое содержание производных этилиденнорборнена 3,3%

сферические частицы с диаметром 220 мкм;

распределение молекулярной массы Мw/Mn=8

П р и м е р 14. Получение предварительного полимера этилена и пропилена.

Осуществляется как в примере 11, за исключением того, что используется катализатор (G) из сравнительного примера 7 вместо катализатора (D) из примера 4.

Сополимеризация этилена и пропилена в газовой фазе.

Осуществляется как в примере 12, за исключением того, что используется предварительный полимер, полученный ранее вместо предварительного полимера из примера 12.

При этих условиях полученный сополимер имел следующие характеристики:

содержание ванадия 16 частей на миллион;

индекс расплава 0,4 г/10 мин MI5/190;

диаметр 240 мкм;

распределение молекулярной массы 14,5 (Мw/Mn).

П р и м е р 15. Получение предварительного полимера этилена и пропилена.

Осуществляется как в примере 1, за исключением того, что используется катализатор (Н) из сравнительного примера 8 вместо катализатора (D) из примера 4.

Сополимеризация этилена и пропилена в газовой фазе.

Осуществляется как в примере 12, за исключением того, что используется ранее полученный предварительный полимер вместо предварительного полимера из примера 12. При этих условиях был получен сополимер со следующими характеристиками:

содержание ванадия 30 частей на миллион;

индекс расплава 0,45 г/10 мин;

массовое содержание производных этилена 72%

диаметр 180 мкм;

распределение молекулярной массы Мw/Mn=9.

П р и м е р 16. Получение предварительного полимера этилена и пропилена.

Осуществляется как пример 11, за исключением того, что используется катализатор (С) из примера 3 вместо катализатора (D) из примера 4 и 8 ммоль вместо 40 ммоль хлороформа.

Сополимеризация в газовой фазе этилена и пропилена.

Осуществляется как в примере 12, за исключением того, что используется полученный ранее предварительный полимер вместо предварительного полимера из примера 12 и газовая смесь, содержащая 60 мол. вместо 70% этилена и 40 мол. вместо 30% пропилена. При этих условиях был получен сополимер в количестве 600 г со следующими характеристиками:

содержание ванадия 11 частей на миллион;

индекс плавления 0,95 г/10 мин;

массовое содержание производных этилена 52%

сферические частицы со средним диаметром массы 260 мкм;

степень кристаллизации полиэтилена менее 1;

средняя молекулярная масса 244,000.

П р и м е р 17. Для приготовления предварительного активированного носителя действуют аналогично примеру 1, только вместо дибутилмагния используют бутилоктилмагний и диизоамиловый эфир используют в количестве 0,5 л перемешивание осуществляют с интенсивностью 700 об/мин (вместо 600 об/мин), температура в реакторе 50оС (вместо 25оС), а трет-бутилхлорид добавляют в смесь 6 ч (вместо 12 ч).

Полученный таким образом предварительно активированный носитель (К) находится в виде сферических частиц со средним диаметром массы (Дm) 15 мкм и отношением Дm/Дn 1,8. Он содержит 5 мол. диизоанилового эфира на моль магния.

Приготовление катализатора идентично примеру 2, причем вместо носителя (А) используют носитель (К).

Полученный катализатор содержит 5,6 мас. ванадия и находится в виде сферических частиц с Дm=15 мкм и отношением Дm/Дn=1,9.

П р и м е р 18. Приготовление предварительно активированного носителя идентично описанному в примере 1, причем используют 1,35 л диизоамилового эфира (вместо 1 л), перемешивание осуществляют при 120 об/мин (вместо 600 об/мин), трет-бутилхлорид добавляют в смесь 20 ч (вместо 12 ч).

Полученный таким образом предварительно активированный носитель (L) находится в виде сферических частиц со средним диаметром массы (Дm) 60 мкм и отношением Дm/Дn=1,3. Он содержит 16 мол. диизоамилового эфира на моль магния. Приготовление катализатора идентично примеру 2, причем вместо носителя (А) используют носитель (L). Полученный катализатор содержит 8,8 мас. ванадия и находится в форме сферических частиц с Дm=60 мкм и отношением Дm/Дn= 1,4.

Изобретение относится к способу получения катализатора типа Циглер-Натта, основанного на осаждении соединения ванадия на MgCl2 сферический носитель. Получение катализатора состоит из взаимодействия в жидком углеводороде восстанавливающего ванадия, вещества взятого из металлоорганических веществ с растворимым в жидком углеводороде соединением ванадия, содержащего, по крайней мере, одну группу галогена и одну группу алкокси с носителем, содержащим MgCl2, свободный от Mg-C-связи и органическое соединение донора электронов, свободного от активного водорода. Носитель состоит из сферических частиц, имеющих хорошо определенный диаметр и узкое распределение размера частиц. Катализатор особенно подходит для производства в газовой фазе эластомерных сополимеров пропилена. 5 з.п. ф-лы, 1 табл.

| 0 |

|

SU155770A1 | |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-04-20—Публикация

1990-08-08—Подача