(54) СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ | 2017 |

|

RU2646180C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| Способ термической обработки заэвтектоидных высоколегированных инструментальных сталей | 1976 |

|

SU610872A1 |

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

Изобретение относится к мгшшностроению и может быть использовано для термического упрочнения тонкостенньк изделий из среднеуглеродистьвс (0,2-0,5% С) легированных конст рукционных сталей. В практике тep в чecкoй обработки широко известны различные способы закалки, обеспечивающие снижение уровня эакёшочных напряжений в обра батываекых изделиях и уменьшение их .коробления (изотермическая закалка как в температурной области промежуточного, так н мартенситного превращения) 1. Данные способы, успешно используемде для обработки изделий достаточно больших сечений (больше глубины прокаливаемости сталей), не могут быть применимы дпя термоупроч нения тонкостенных изделий из сталей с высокой прокаливаемостью, тер мообрабатываемых в сечениях меньше глубины прокаливаемости, например из сталей мартенснтного или бейнитного классов. Известен также способ закалки 2 заключаюгдийся в том, что сталь из аустенитного состояния охлаждают немного ниже температуры начала мар тенситного превращения для получения 25-30% мартенсита с последующим переносом изделий в ванну для осуществления полного или почти полного изотермического распада вьше температуры мартенситного превращения М„ (изотермическая закалка ). Однако указанный способ имеет ряд существенных недостатков, в частности он не применим к большинству конструкционных легированных сталей, так как ограничен сталями с небольшим временем устойчивости переохлажденного аустенита. Известно, что для конструкционных сталей время выдержки при изотермической закалке в интервале температур промежуточного превращения может составить несколько часов, что снижает производительность способа. Кроме того, известный способ предназначен дпя термообработки изделий, обрабатываемых в сечениях значительно больше глубины прокаливаемости стали. Однако формально он может быть применен и для термообработки тонкостенных изделий, при этом структура стали после закгшки состоит из смеси продуктов низкотемпературного отпуска мартенсита н продуктов промежуточного распада аустенита (бейнита). Такое структурное состояние для большинства конструкционных сталей является нежелательным вследствие повышенной склонности к необратимой отпускной хрупкости.

Целью изобретения является улучшение пластических свойств, уменьшение закалочных напряжений и устранение коробления при закалке тонкостенных изделий.

Цель достигается тем, что охлаждение нагретого до аустенитного состояния изделия осуществляют со скоростью выше критической до температуры ниже точки начала мартенситного превращения Mjj на 30-50с для получения во всем объеме переохлажденного изделия заданного количеств мартенсита (20-70%) в аустените, с последующим скоростным нагревом всего объема изделия со скоростями (V 20-300 град/с), предотвращающими распад переохлажденного аустенита в температурной области выше точки М, до 500-700°С для отпуска образовавшегося на первом этапе обработки мартенсита и последующего непрерьлвного охлаждения всего изделия для закалки на мартенсит не распавшегося на предыдущих этапах обработки аустенита.

Указанные условия нагрева (У„ 20-300 град/с; Т„ ЗОО-УООс), включая и граничные значения, на втором этапе обработки исключают возможность распада непревращенного аустенита и одновременно с этим приводят к полному отпуску мартенсита непосредственно в процессе скоростного нагрева, в связи с чем необходимость в выдержке при отпуске отсутствует .

Выбор степени переохлаждения ниже Мц на 30-50 С обусловлен необходимостью образования в объеме переохлажденного изделия такого количества мартенситной фазы (20-70%), которое при проведении скоростного нагрева на последующем этапе обрабо ки не вызывает значительного снижения прочностных свойств и не способствует стабилизации непревращенного аустенита.

Структура стали после завершени термической обработки представляет собой.мартенситную матрицу, гетерогенизированную продуктами высокотемпературного отпуска мартенсита.

Принципиальное отличие предлагаемого способа от известного заключается в следующем:

объему, а не только в поверхностных слоях по известному способу;

стабильных продуктов отпуска мартенсита, осуществляют до 500-700С, а не до температур изотер1иической за-калки по известному способу (ниже 400С);

C3. Завершающей операцией обработки является непрерывное охлаждение изделия для закалки на мартенсит сохранившегося после двух этапов обработки аустенита, а не изотер ческая вьщержка в известном способе, вследствие чего в предлагаемом способе исчезает необходимость в длительных вьщержках, равных инкубационному распаду переохлажденного аустенита;

предлагаемому способу, формируются такие структурные состояния, которые нельзя получить пр известному способу, при этом структура обрабо0 танной по описываемому способу стали состоит из смеси мартенсита и продуктов его отпуска, а после обработки по известному способу-структура стали представляет собой смесь

5 низкоотпущенного мартенсита и продуктов изотермического распада. аустенита.

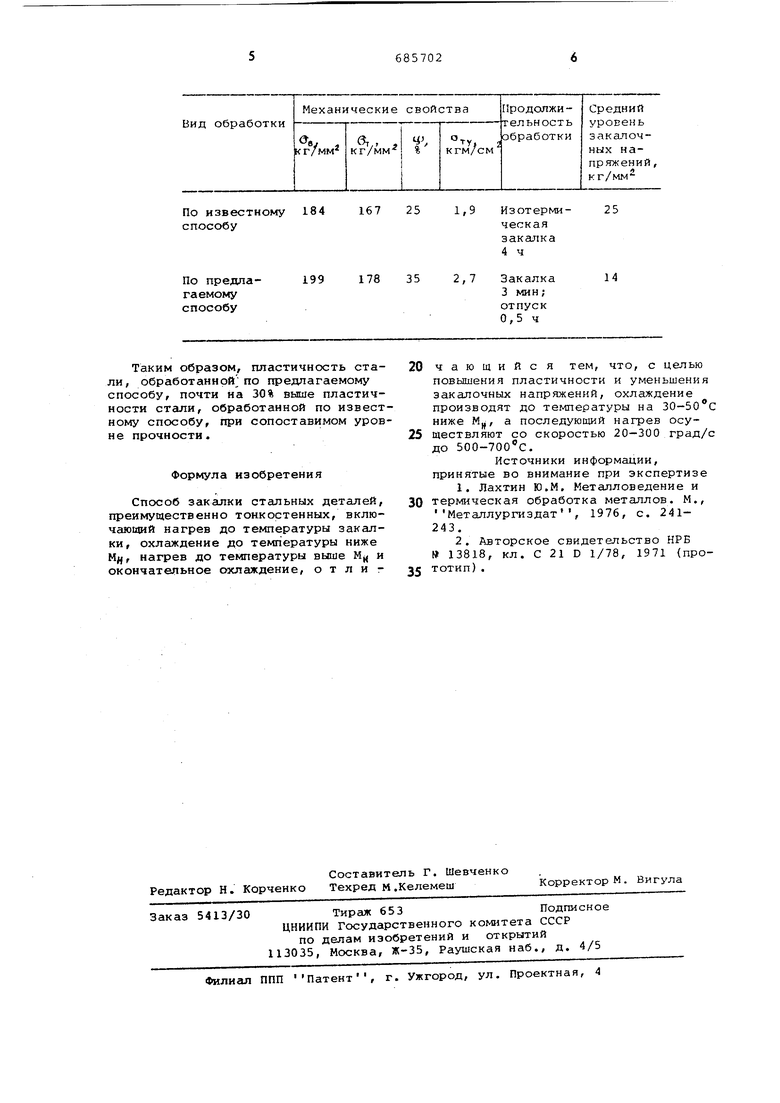

Пример . Способ закалки был опробован при термообработке стальной полосы из стали 37Х2НГСМ по схеме: нагрев до 950С; охлаждение сжатым воздухом до 250С для получения 30% мартенсита; скоростной нагрев

к Н -2 град/с)до бООс и окончательное охлаждение до комнатной температуры. После закгшки проводят отпуск: 0,5 ч при . Для получения сравнительных данных осуществляют термообработку этой стали по

0 известному способу: нагрев до охлаждение в масле для получения 30% мартенсита; перенос в ванну с температурой выдержка при этой температуре в течение 3,5 ч

5 и окончательное охлаждение на воздухе.

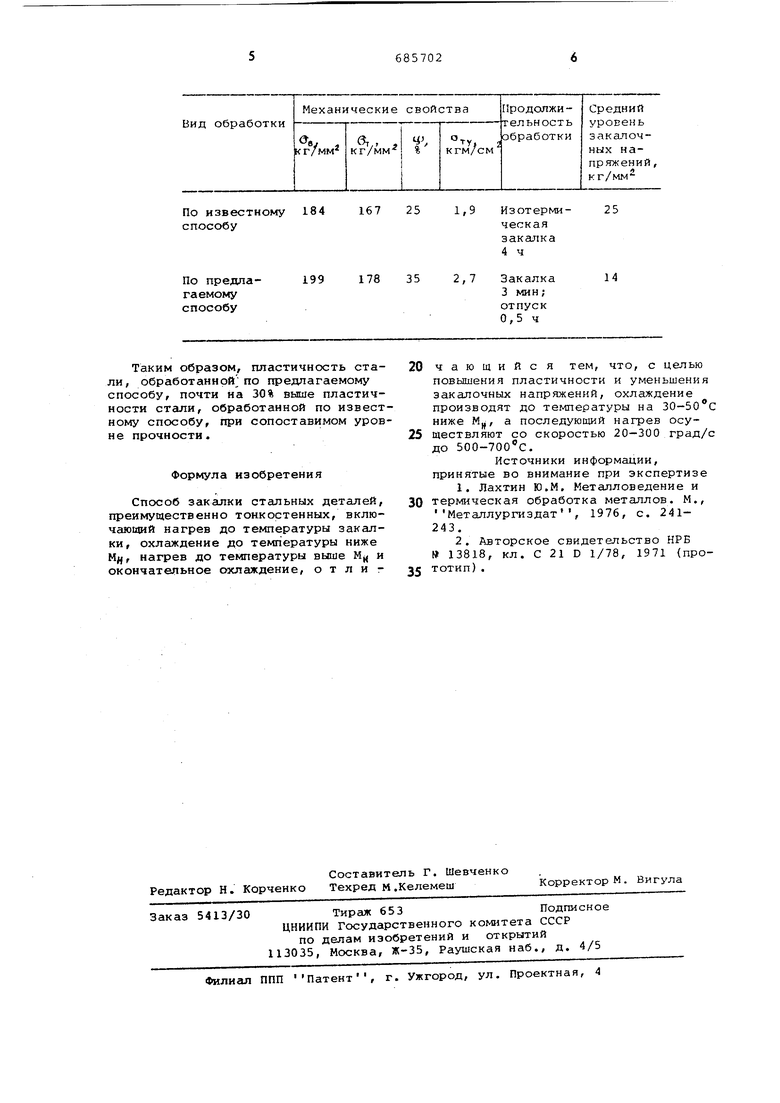

Результаты механических испытаний термообработанных сталей приведены в таблице.

Таким образом, пластичность стали, обработанной по предлагаемому способу, почти на 30% выше пластичности стали, обработанной по известному способу, при сопоставимом уровне прочности.

Формула изобретения

Способ закалки стальных деталей, преимущественно тонкостенных, включающий нагрев до температуры закалки , охлаждение до температуры ниже Mjj, нагрев до температуры выше H и окончательное охлаждение, о т л и 20 чающийся тем, что, с целью повышения пластичности и уменьшения закалочных напряжений, охлаждение производят до температуры на ЗО-ЗО С ниже М, а последующий нагрев осу25 ществляют со скоростью 20-300 град/с до 500-700 С.

Источники информации, принятые во внимание при экспертизе

Металлургиздат, 1976, с. 241243.

13818, кл. С 21 D 1/78, 1971 (прототип).

Авторы

Даты

1979-09-15—Публикация

1978-04-17—Подача