Изобретение относится к меховой промышленности, а конкретно к консервированию парного овчинного сырья.

Известны кислотно-солевой, пресно-сухой и мокросоленый способы консервирования овчинного сырья.

Наиболее близким техническим решением к заявленному способу консервирования овчины является мокросоленый, в частности посол врасстил, заключающийся в обезжиривании, обрядке и промывки овчинного сырья с последующей засолкой хлоридом натрия и кремнефтористым натрием, выполняющим роль антисептика, в количествах соответственно 40-60 и 1,2-1,3% от массы парного сырья. После этого шкуры укладывают и выдерживают в штабелях в течение 7-9 сут при относительной влажности воздуха 75-85%

Указанный способ взят за прототип. Его недостатки: использование большого количества пищевого продукта хлорида натрия (40-60%) от массы парной шкуры; хлорид натрия не препятствует развитию автолизных процессов, а также галофильной микрофлоры, что может сопровождаться ослаблением связи волоса с кожевой тканью (образованием порока теклости) и его выпадением в процессе выделки; способ не экологичен: при обработке 1 т овчинного сырья классическим мокросоленым способом в сточные воды попадает около 500 кг хлорида натрия; отсутствует возможность повторного использования отходов консервирования в народном хозяйстве.

Цель изобретения разработка способа консервирования шкур парной овчины, включающего обезжиривание, промывку с моющим средством, обработку консервирующим агентом, укладку и выдержку сырья в штабелях и обеспечивающего интенсификацию процесса при одновременном повышении консервирующего эффекта, улучшении товарных свойств овчины (термостойкости и разрывных характеристик кожевой ткани, прочности связи волос), экологической безвредности и возможности использования отходов консервирования в качестве минеральных удобрений.

Поставленная цель достигается тем, что после обезжиривания и промывки водой с моющим средством овчинное сырье обрабатывается сухим посолочным составом аммофоса (промышленная гранулированная смесь моноаммонийфосфата NH4H2PO4 и частично диаммонийфосфата (NH4)2HPO4 при массовой доли оксида фосфора P2O5 48-52% согласно ГОСТ 18918-84, СТ СЭВ 3372-81) в количестве 10-20% от массы парного сырья с последующей выдержкой шкур в штабелях в течение 5 сут.

Общими признаками заявляемого способа с прототипом являются предварительное обезжиривание, обрядка, промывка с моющим средством, обработка сухим посолочным консервирующим агентом, укладка и выдержка шкур в штабелях.

Отличительные признаки предлагаемого способа от прототипа следующие: после промывки парную овчину обрабатывают сухим посолочным составом промышленного гранулированного аммофоса в количестве 10-20% от массы парного сырья при последующей выдержке шкур в штабелях в течение 5 сут.

Расход консерванта в указанных пределах обеспечивает качественное консервирование овчинного сырья. Использование для консервирования менее 10% аммофоса не обеспечит достаточно эффективного консервирования, а увеличение его количества более 20% не приведет к увеличению сохранности шкурок.

Использование консерванта в пределах 10-20% от массы сырья позволяет блокировать активные группы коллагена, предотвращая возможность присоединения фермента к субстрату и образования гидролитического центра распада.

Предлагаемый способ за счет присутствия ионов фосфора, обладающего известными антисептическими свойствами, позволяет значительно снизить интенсивность бактериальных процессов в шкуре.

Способ прост в исполнении, основан на применении легкодоступного, дешевого сырья, легко осуществим на любом предприятии первичной обработки, а также в индивидуальных хозяйствах и не требует специального оборудования.

П р и м е р 1 (прототип). Шкуры очищают от навала, производят обезжиривание, промывку. Консервирование производят сухим посолочным составом смеси хлорида натрия и кремнефтористого натрия, при соотношении компонентов к массе парного сырья, NaCl 40-60; Na2SiF6 1,2-1,3.

Продолжительность выдержки шкур в штабелях 7-9 сут.

П р и м е р 2. Шкуры очищают от навала, производят обезжиривание, промывку. Шкуры расправляют и укладывают бахтармянной стороной вверх, после чего производят консервирование путем обработки шкур гранулированным аммофосом в количестве 10% от массы парного сырья. Данная концентрация ингибирует процессы автолиза и гниения, происходящие в шкуре. Наряду с этим происходит блокирование консервантом реакционноспособных групп белков и ферментов затрудняет контакт между ними.

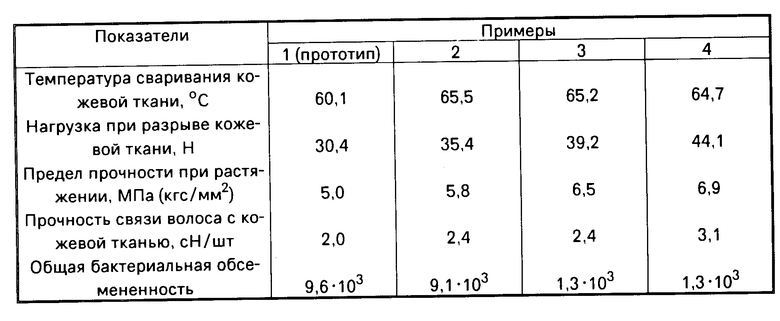

После пролежки в течение 5 сут показатели качества сырья, представленные в таблице, выгодно отличаются от прототипа.

П р и м е р 3. Шкуры очищают от навала, производят обезжиривание, промывку. Шкуры расправляют и укладывают бахтармянной стороной вверх, после чего проводят консервирование путем обработки шкур гранулированным аммофосом в количестве 15% от массы парного сырья. Данная концентрация обеспечивает почти полное прекращение развития микроорганизмов, а также является оптимальной для стабилизации структуры коллагена и кератина. Показатели качества овчины стабилизируются (см. таблицу) и мало изменяются при увеличении концентрации консерванта.

После пролежки в течение 5 сут шкуры направляются на дальнейшую выделку или укладываются в штабель на длительное хранение.

П р и м е р 4. Шкуры очищают от навала, производят обезжиривание, промывку. Шкуры расправляют и укладывают бахтармянной стороной вверх, после чего проводят консервирование путем обработки шкур гранулированным аммофосом в количестве 20% от массы парного сырья. Дальнейшее увеличение концентрации консерванта неэкономично и неэффективно в связи с увеличением кислотности сырья, выражающимся в уменьшении температуры сваривания коллагена дермы.

После пролежки в течение 5 сут шкуры направляются на дальнейшую выделку или укладываются в штабель на длительное хранение.

В таблице даны физико-механические, химические и биологические характеристики овчинного мехового сырья, законсервированного прототипным примером и тремя примерами предлагаемого способа при различных концентрациях консерванта.

Консервирование шкур парного овчинного сырья по предложенному способу имеет следующие преимущества по сравнению с известным:

время прохождения выдержки шкур в штабелях сокращается с 7-8 сут для прототипа до 5 сут;

термостойкость кожевой ткани повышается, температура сваривания дермы достигает 64-66оС по сравнению с 60-62оС при известном способе, что свидетельствует о стабилизации волокнистых элементов кожевой ткани, а также упрочнении связи волоса с кожевой тканью, в результате чего исключается теклость волоса;

за счет ионов фосфора повышается бактериальная устойчивость законсервированного сырья;

возрастает механическая прочность кожевой ткани, показатель прочности при разрыве увеличивается на 30% по сравнению со шкурами, обработанными хлоридом натрия;

отработанные отмочные растворы, обогащенные белковыми включениями, могут быть использованы в качестве полноценных минеральных удобрений, предполагая тем самым создание безотходного технологического процесса, исключающего вредное воздействие на окружающую среду и обеспечивающего комплексное использование химических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНСЕРВИРОВАНИЯ МЕХОВЫХ ОВЧИН | 1992 |

|

RU2027770C1 |

| Способ выделки меховых овчин с теклостью волосяного покрова | 1984 |

|

SU1234432A1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ ШКУР МОРСКОГО ЗВЕРЯ | 2000 |

|

RU2170263C1 |

| Способ выделки меховых овчин с теклостью волосяного покрова | 1985 |

|

SU1227675A1 |

| Состав для консервирования шубно-мехового сырья | 1983 |

|

SU1089127A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СТРУКТУРЫ ДЕРМЫ ОВЧИННО-МЕХОВОГО СЫРЬЯ | 2017 |

|

RU2661852C1 |

| Способ первичной обработки и выделки мехового сырья | 1988 |

|

SU1528792A1 |

| Способ обработки овчины | 1990 |

|

SU1730163A1 |

| Способ выделки меховых овчин с теклостью волосяного покрова | 1983 |

|

SU1139755A1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ МЕХОВЫХ ШКУР | 1985 |

|

SU1714929A1 |

Сущность изобретения: овчинные шкуры обезжиривают, промывают от навала, обрабатывают сухим аммофосом в количестве 10 - 20% от массы парного сырья и выдерживают в штабелях в течение 5 сут. 1 з.п. ф-лы, 1 табл.

| Технологическая инструкция по обработке кожевенного сырья, шубных и меховых овчин, щетины и скотоволоса на предприятиях мясной промышленности | |||

| М.: ВНИИМП, 1978. |

Авторы

Даты

1995-04-20—Публикация

1991-07-10—Подача