Изобретение относится к гидрометаллургии, в частности к технологии жидкостной экстракции ниобия и тантала, и может быть использовано для переработки металлсодержащих органических реэкстрактов, образующихся по гидратно-сольватному механизму. Ниобий и тантал находят использование в электронной промышленности при изготовлении анодов, сеток, катодов, геттеров и т.п. Тантал в последние годы стал применяться для изготовления конденсаторов, качество и класс которых также в сильной степени зависят от чистоты используемых металлических порошков, исходным сырьем для которых являются соединения металла экстракционного происхождения.

Известен способ реэкстракции ниобия и тантала концентрированным раствором фторида аммония [1] Способ осуществляют раствором, содержащим до 200 г/л NH4F на 2-3 ступенях экстракционного каскада. При этом разрушается гидросольват и ассоциат MeF6-˙mF˙nH3O+˙qSo и металл в виде комплексной кислоты H2MeF7 переходит в водную фазу раствор фторида аммония, откуда известными способами осаждают гидроксиды или двойные соли тантала и ниобия. Маточные растворы фторида аммония, содержащие избыточное количество аммиака, после отделения твердой фазы непригодны для повторного использования и подвергаются переработке и захоронению.

Недостатком этого способа являются безвозвратные потери дорогостоящего и дефицитного фторсодержащего реагента, существенные потери экстрагента с реэкстрактом, загрязнение органической фазой конечного продукта, экологический вред от захоронения фторсодержащих сбросов.

Известен также способ ионообменной реэкстракции металлов из органической фазы [2] включающий обработку экстракта в диафрагменном электролизе постоянным электрическим током в электролите насыщенном водном растворе соли щелочного или щелочно-земельного металла, при которой возникающие в результате анодного разряда воды ионы водорода вытесняют металл из органической фазы, регенерируя ее, в водную, где реэкстрагируемый металл в свою очередь вытесняет щелочной или щелочноземельный металл из его соли.

Недостатками такого способа являются невозможность получения реэкстрактов высокой чистоты вследствие осуществления реэкстракции целевого металла в раствор соли другого, значительный унос органической фазы с реэкстрактом и соответствующее загрязнение последнего, а также периодичность процесса, безвозвратные потери реагентов солей щелочных или щелочно-земельных металлов, которые в процессе реэкстракции образуют гидроксиды, вследствие чего электролит периодически должен обновляться.

Предлагаемое изобретение направлено на решение задачи повышения чистоты реэкстрагируемых металлов, тантала и ниобия, и снижение потерь органической фазы с реэкстрактом. Изобретение решает также задачу организации непрерывного безреагентного процесса реэкстракции с высокой степенью извлечения металлов из органической фазы.

Поставленная задача достигается тем, что при обработке органической и водной фаз постоянным электрическим током с разделением анодного и катодного пространств диафрагмой (в качестве диафрагмы используют анионообменную мембрану) органическую фазу помещают в катодное пространство, а водную в анодное.

Кроме того, металлсодержащую органическую фазу подают в катодное пространство непрерывно со скоростью 3,0-3,8 г/А˙ч Ta2O5 или 1,8-2,3 г/А˙ч Nb2O5 при мембранной плотности тока 100-1000 А/м2. В качестве исходного раствора анолита может быть использована вода.

Сущность предлагаемого способа заключается в следующем. Экстракты со скоростью 3,0-3,8 г/А˙ч Ta2O5 или 1,8-2,3 г/А˙ч Nb2O5 подают в катодное пространство, где под действием постоянного электрического тока с величиной мембранной плотности 100-1000 А/м2 в экстракте происходит диссоциация гидросольвата HMeF6˙mHF˙nH2O˙qSo, сопровождающаяся регенерацией экстрагента, So,

HMeF6·mHF·nH2O·qSo __→ MeF 1/2 H2

1/2 H2

разрядом ионов водорода на катоде и миграцией анодов фтора и металла в виде комплексного аниона MeF6- через анионообменную мембрану в анолит, где последние, соединяясь с ионами водорода (продуктом анодного процесса разложения воды)

H2O  1/2 O2+2H+

1/2 O2+2H+

образуют кислоты

в случае ниобия также может быть

NbF

По мере электролиза происходит концентрирование металла в виде комплексной кислоты, и при достижении концентрации 350-400 г/м Me2O5 анолит выводят из электролизера и направляют на получение оксидов или двойных солей тантала или ниобия известными способами.

Таким образом, осуществление заявляемого способа сопровождается реэкстрацией тантала или ниобия из органической фазы в водную через анионообменную мембрану, что препятствует переходу в реэкстракт всех примесных элементов, находящихся в экстракте в катодной форме, а также самого растворителя. В стационарном режиме электрореэкстракции переход металлов в водную фазу составляет не менее 98,8% Использование солей щелочных металлов или щелочноземельных металлов для реэкстракции полностью исключается. Конечными продуктами являются безвредные электродные газы водород и кислород, регенерированный экстрагент и раствор фтортанталовой или ниобиевой кислоты, степень концентрирования которых в анолите может регулироваться и достигать высоких значений, например 350-400 г/л Me2O5.

Верхний предел скорости подачи органической фазы на электрореэкстракцию 3,8 г/А˙ч Ta2O5 или 2,3 г/А˙ч Nb2O5 ограничен снижением извлечения металла в анолит (менее 98,8% ) вследствие ограниченной пропускной способности мембраны, что одновременно приводит к повышению остаточного содержания тантала в регенерируемом экстрагенте. Снижение скорости подачи органической фазы менее 3,0 г/А˙ч Тa2O5 или 1,8 г/А˙ч Nb2O5 ведет к существенному падению выхода металла по току вследствие развития процесса электромиграции в анолит других анионов из-за недостаточного содержания в католите тантала.

Нижний предел плотности тока на мембране 100 А/м2 ограничен низкой, менее 0,36 кг/м2˙ч Ta2O5 или 0,25 кг/м2˙ч Nb2O5, производительностью процесса, а верхний 1000 А/м2 снижением выхода металлов по току менее 65% и снижением чистоты реэкстрактов из-за снижения в этих условиях селективности анионообменной мембраны, а также повышением расхода электроэнергии, более 20 кВт˙ч/кг Me2O5, вследствие возрастания напряжения на электродах и мембране.

В качестве анолита используют дистиллированную воду, при этом начало процесса в связи с ее низкой электропроводностью будет характеризоваться высоким напряжением и повышенным расходом электроэнергии, около 200 кВт˙ч/кг Me2O5. Одновременно с началом электролиза в анолит (воду) из католита начнут поступать анионы фтора и гексафтортантала, электропроводность анолита резко возрастает и будет непрерывно увеличиваться по мере концентрирования в нем фтортанталовой кислоты. При этом расход электроэнергии упадет на порядок.

В предлагаемом способе для селективной реэкстракции тантала или ниобия используют анионообменные мембраны отечественного и зарубежного производства МА-40, МА-41л, АМV, Selemion DMT и т.п.

Вышеизложенные отличительные признаки ранее не были известны в аналогичных технических решениях и обеспечивают более высокое достижение технического результата, заключающегося в повышении чистоты и степени извлечения Та и Nb, снижении потерь экстрагента и исключении расхода электролита растворов щелочных и щелочно-земельных металлов на реэкстракцию. Преимуществом заявляемого изобретения является также возможность получения концентрированных реэкстрактов в непрерывном режиме электролиза.

П р и м е р 1. Осуществляют реэкстракцию тантала из органической фазы, которую подают в катодное пространство мембранного электролизера со скоростью 3,0 г/А˙ч Ta2O5 при мембранной плотности тока 100 А/м2. В качестве водной фазы (исходного раствора анолита) используют дистиллированную воду. При достижении в анолите концентрации фтортанталовой кислоты 350 г/л Та2O5 его начинают выводить из процесса на следующую технологическую операцию: осаждение гидроксида тантала или двойной соли. Выход тантала по току в стационарном режиме составляет 82% извлечение 99,5% производительность 0,42 кг/м2˙ч Ta2O5, удельный расход электроэнергии равен 20 кВт˙ч/кг Та2O5. Содержание примесных элементов в реэкстракте, к Ta2O5: 0,003 Na и SO4; 0,02 органической фазы. Используемой мембраной является МА-40.

П р и м е р 2. Органическую фазу, насыщенную танталом, подают в катодное пространство электролизера со скоростью 3,0 г/А˙ч Та2O5. Реэкстракцию осуществляют при мембранной плотности тока 1000 А/м2. Извлечение тантала в реэкстракт составляет 99,0% при выходе по току 75% производительность 3,5 кг/м2˙ч Та2O5, содержание органической фазы в реэкстракте 0,02% к Та2O5. В качестве мембраны используют АМV.

П р и м е р 3. Органическую фазу, насыщенную танталом, подают в катодное пространство электролизера со скоростью 3,8 г/А˙ч Та2O5 и реэкстракцию ведут при мембранной плотности тока 1000 А/м2. Извлечение тантала в реэкстракт составляет 98,8% содержание органической фазы в реэкстракте 0,03% к Та2O5. Концентрирование фтортанталовой кислоты 400 г/л Та2O5.

П р и м е р 4. Реэкстракцию тантала осуществляют при скорости подачи органической фазы в катодное пространство 3,8 г/А˙ч Та2O5 и плотности тока 100 А/м2. Извлечение тантала составляет 99,2% содержание органической фазы в реэкстракторе 0,02% Na и SO4 0,003% к Та2O5.

П р и м е р 5. Органическую фазу, насыщенную ниобием, подают в катодное пространство электролизера со скоростью 1,8 г/А˙ч Nb2O5 при мембранной плотности тока 100 А/м2. Анолит дистиллированная вода. Извлечение ниобия в реэкстракт составляет 99,7% Концентрирование его в реэкстракте до содержания 370 г/л Nb2O5. Содержание примесей в реэкстракте, к Nb2O5: 0,003 Na и SO4; 0,02 органической фазы.

П р и м е р 6. Органическую фазу, содержащую ниобий, подают в катодное пространство электролизера со скоростью 2,3 г/А˙ч Nb2O5 при мембранной плотности тока 1000 А/м2. Извлечение ниобия в реэкстракт составляет 99,5% при концентрировании его в реэкстракте до 370 г/л. Содержание органической фазы в реэкстракте 0,03% к Nb2O5.

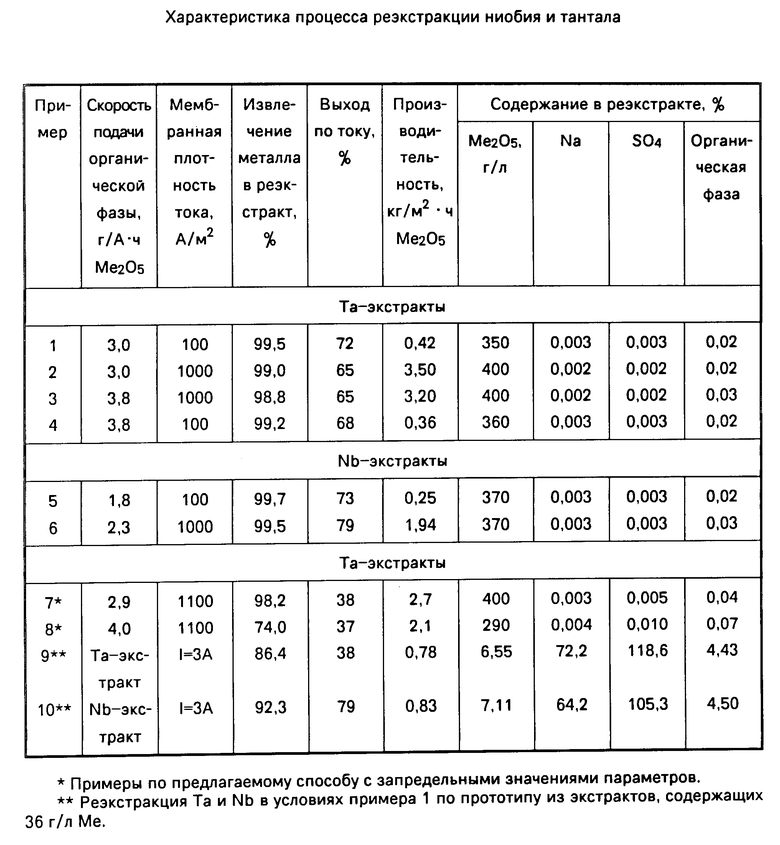

Основные параметры предлагаемого способа и характеристики продуктов согласно примерам 1-6, примеры 7, 8 с запредельными значениями параметров экстракции, а также примеры 9, 10 со значениями параметров по прототипу представлены в таблице.

Как видно из приведенных примеров, использование предлагаемого способа обеспечивает получение концентрированных танталового или ниобиевого реэкстрактов высокой чистоты с низким, менее 0,03% к Me2O5, содержанием органических примесей, что на несколько порядков ниже, чем относительное содержание органической фазы в реэкстрактах, полученных в условиях прототипа. Соответственно в (1-2)˙102 раз снижаются потери экстрагента с конечными продуктами.

Реализация предлагаемого способа исключает использование для реэкстракции каких-либо реагентов и последующих операций утилизации или обеззараживания и захоронения отходов. Таким образом, предлагаемый способ реэкстракции металлов, обеспечивая высокую чистоту конечных продуктов, является более эффективным, ресурсосберегающим и экологически более безопасным. Способ может быть использован для реэкстракции, кроме ниобия и тантала, других металлов, экстрагирующихся в виде комплексных кислот по гидратно-сольватному механизму.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРТАНТАЛАТА КАЛИЯ | 1992 |

|

RU2031967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2125969C1 |

| СПОСОБ ВЫДЕЛЕНИЯ НИОБИЯ ИЗ СОЛЯНО-КИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ НИОБИЙ, ТАНТАЛ И ТИТАН | 2001 |

|

RU2198844C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2182887C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ИЗДЕЛИЯ | 1998 |

|

RU2138088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦЕРИЯ | 2007 |

|

RU2341459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ОТ ФТОРА НИТРАТА ЦЕРИЯ | 1995 |

|

RU2085494C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ТУГОПЛАВКИМ МЕТАЛЛОМ | 1997 |

|

RU2121532C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА, СОДЕРЖАЩЕГО ФТОРТИТАНОВУЮ КИСЛОТУ И ПРИМЕСНЫЕ ЭЛЕМЕНТЫ | 2003 |

|

RU2241677C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИОБИЯ И ТАНТАЛА ИЗ ТИТАНСОДЕРЖАЩЕГО РЕДКОМЕТАЛЬНОГО КОНЦЕНТРАТА | 2010 |

|

RU2434958C1 |

Изобретение относится к гидрометаллургии, в частности к технологии жидкостной экстракции ниобия и тантала. Сущность изобретения заключается в том, что обработку органической и водной фаз ведут постоянным электрическим током с разделением анодного и катодного пространств анионообменной мембраной, причем металлосодержащие органические экстракты непрерывно со скоростью 3,0 - 3,8 г/А ч Ta2O5 или 1,8 - 2,3 г/А ч Nb2O5 подают в катодное пространство при мембранной плотности тока 100-1000 A/м2. В качестве исходного раствора анолита может быть использована вода. 1 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стеллаж для хранения длинномерных грузов | 1978 |

|

SU742276A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1991-11-21—Подача