Изобретение относится к металлургии жаропрочных и жаростойких сплавов с высокой коррозионной стойкостью, применяемых для специальных режущих инструментов, инструментов для горячего деформирования, как наплавочный материал для повышения износостойкости в специальных средах с различной температурой, как материал с высокой сопротивляемостью эрозии и высокой твердостью при высоких температурах и давлениях, и используется в инструментальном производстве, приборостроении, электрифизическом аппаратостроении, судостроении, авиастроении.

Известны литые сплавы на основе кобальта, получившие название "стеллиты". Это сплавы, содержащие кроме кобальта углерод (1,5-3,0%), хром (15-45% ), вольфрам (10-33%). Кроме названных основных элементов в них могут находиться марганец (до 1%), никель (до 10%), молибден (до 4%), ванадий (до 0,8%), кремний (до 3%), железо (до 4%) [1]

Литым материалам, в частности стеллитам, свойственно образование усадочных и газовых пор и раковин. В связи с изложенным применяют ряд мер для уменьшения количества упомянутых дефектов (удаление прибыльной части, жидкая штамповка, литье под давлением, литье по выплавляемым моделям, направленная кристаллизация и т. д.). Упомянутым литым материалам свойственна грубозернистость, разнозернистость, наличие межзереных и междендритных горячих трещин и другие дефекты. Стеллитам как материалам, содержащим тугоплавкий вольфрам (tпл= 3370оС), свойственна неравномерность (ликвация) по содержанию этого элемента в сечениях изделия. В связи с изложенным введение вольфрама и его распределение являются важной задачей. Важными являются физико-химические превращения, дающие равномерность и однородность распада твердого раствора на основе кобальта и образование специальных карбидов типа Cr23C6 и WC(W2C). Равномерность распада твердых растворов приводит к созданию в матрице относительно правильного чередования частиц карбидов, то есть к образованию структуры типа микрорешетки из этих фаз. При таком распаде твердый раствор в процессе температурно-временных циклов под нагрузкой все время остается относительно изотропным и обеспечивает равномерное протекание пластической деформации.

В качестве прототипа выбран стеллит, содержащий, мас. Углерод 1,5-3,0 Хром 25,0-35,0 Вольфрам 8,0-17,0 Марганец 1 Никель 3 Железо 3 Кобальт Остальное

(заявка Японии N 56-98442, кл. C 22 C 19/00, 1981).

Известному сплаву свойственно появление горячих трещин по междендритным прослойкам и границам зерен, что следует связывать с минимальным запасом пластичности у рассматриваемого сплава, усугубляемого его дальнейшим снижением при эксплуатации из-за протекания процессов твердения.

Целью изобретения является создание стеллита с высоким сопротивлением трещинообразованию по границам зерен и междендритным прослойкам в процессе литья и эксплуатации.

Для предотвращения хрупких межзеренных и междендритных разрушений в стеллит вводят 0,02-0,06% иттрия и 0,1-0,3% циркония. Эти элементы укрепляют границы межзеренных образований. Необходимо учитывать, что иттрий сильно выгорает при проведении плавки. Цирконий также измельчает зерно, являясь модификатором. Иттрий, растворяясь в теле зерен, повышает сопротивляемость общей коррозии, давая специальные соединения Y2O5 или входя в состав окисла Cr2O3. Введение в этим сплавы марганца, железа и никеля следует сохранить, так как они способствуют раскисляемости сплава, не влияя сильно на деформационную способность, теплостойкость и жаропрочность.

Цель достигается сплавом следующего состава, мас. Углерод 1,9-2,3 Хром 22,0-31,0 Вольфрам 11,0-11,6 Марганец 0,5-1,0 Никель 0,5-1,0 Железо 0,3-0,8 Иттрий 0,02-0,06 Цирконий 0,1-0,3 Кобальт Остальное

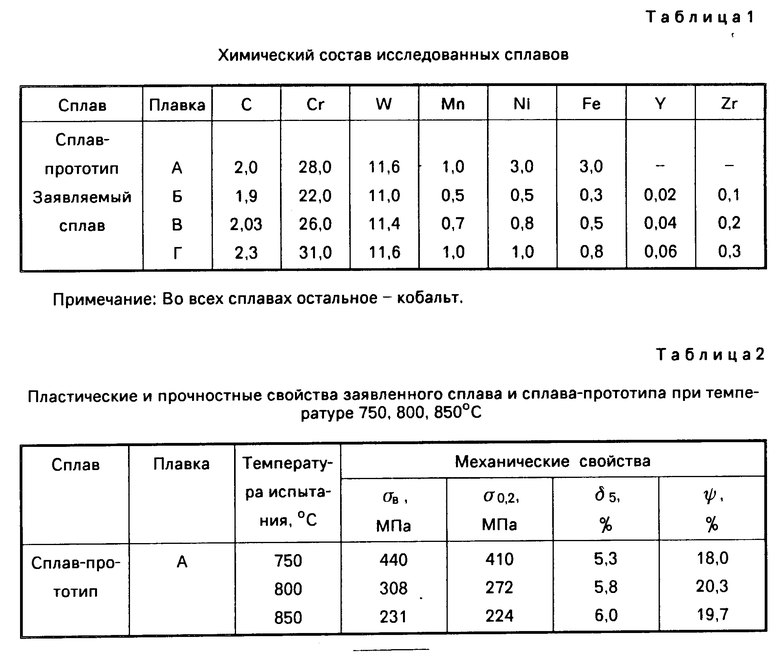

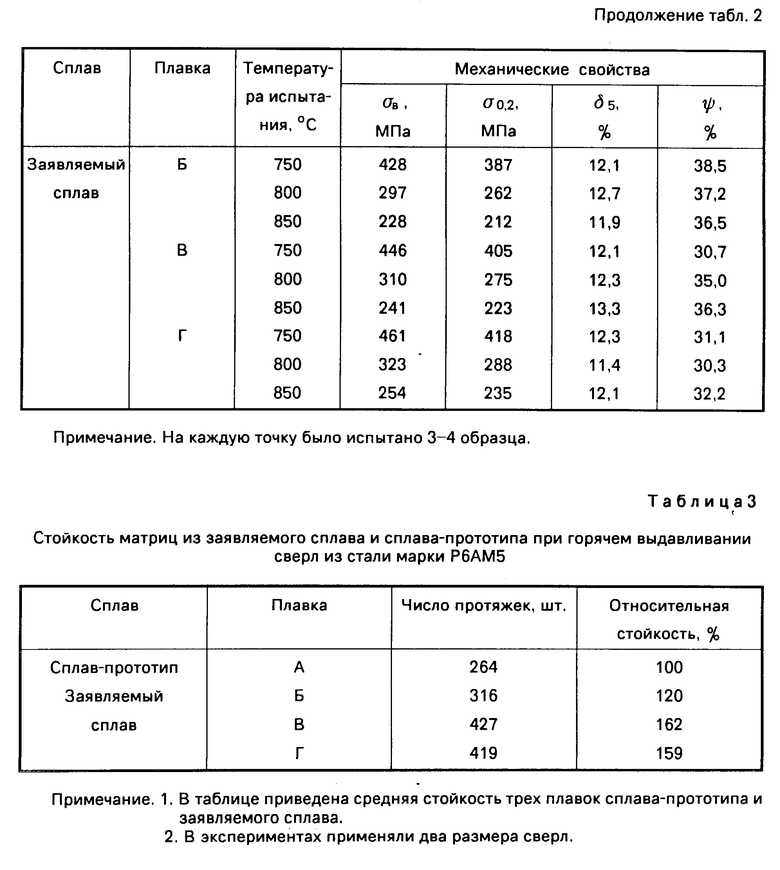

В табл.1-3 приведены химический состав, механические свойства при температурах 750-850оС и стойкость матриц из заявляемого сплава и сплава-прототипа при горячем выдавливании сверл из быстрорежущей стали марки Р6АМ5.

Выплавку стеллита производили в индукционной печи с разливкой по фигурным формам массой 2 кг. Одновременно с формами заливали образцы для исследования механических свойств. Оценку свойств производили на цилиндрических пятикратных образцах. На каждую точку брали 3-4 образца.

Стойкость матриц заявляемого сплава и сплава-прототипа при горячем выдавливании сверл оценивали числом протяжек через рабочую полость. Как видно из табл.2, заявляемый сплав имеет более высокие значения пластичности в интервале наиболее опасных температур (750-850оС). Если сплав-прототип при указанных темпеpатуpах имеет общее относительное удлинение 5,3-6,0% (относительное сужение 18,0-20,3% ), то заявляемый сплав в его композициях имеет относительное удлинение 11,4-13,3% ( Ψ=30,3-38,5%), то есть заявляемый сплав может быть разрушен и вязко. Это свидетельствует об улучшении граничного состояния металла вследствие легирования его иттрием и цирконием.

Микролегирование упомянутыми элементами привело к повышению стойкости матриц из заявляемого сплава при горячем выдавливании быстрорежущих сверл (табл.3). Улучшение состояния как границ зерен, так и междендритных пространств способствовало стойкости матриц и повышению ее на 62%

Ожидаемый технико-экономический эффект. Эффект от применения предлагаемого сплава выражается в повышении трещиностойкости инструмента из стеллита как в процессе плавки, так и эксплуатации при высоких температурах, что обеспечивает их более высокую стойкость и меньший расход штамповой оснастки. Это вызывает также уменьшение времени на переналадку оборудования в процессе горячего выдавливания сверл из быстрорежущих сталей.

(56) 1. Гуляев А.П. Металловедение. М. Оборониздат, 1948, 556 с.

2. Кащенко Г.В. Основы металловедения. Л.-М. Металлургиздат, 1950, 640 с.

3. Химушин Ф.Ф. Жаропрочные стали и сплавы. М. Металлургия, 1969, 749 с.

4. Гудремон Э. Специальные стали. Т. 1 и 2. М. Металлургиздат, 1966, 1274 c.

5. Заявка Японии N 56-98442, кл. С 22 С 19/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2000 |

|

RU2194792C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2009 |

|

RU2416669C1 |

| СОСТАВ ШИХТОВОЙ ЗАГОТОВКИ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ С РАВНООСНОЙ СТРУКТУРОЙ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2562202C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| НЕЙТРОННО-ПОГЛОЩАЮЩИЙ СПЛАВ НА ОСНОВЕ Ni | 2022 |

|

RU2803159C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2224045C1 |

Использование: литой сплав предназначен для изготовления штамповой оснастки горячего деформирования сталей и сплавов, специального режущего инструмента. Сплав обладает высокой стойкостью и надежностью, повышенной трещиностойкостью как в процессе изготовления, так и при эксплуатации. Сплав на основе кобальта содержит, мас.%: углерод 1,9 - 2,3; хром 22,0 - 31,0; вольфрам 11,0 - 11,6, марганец 0,5 - 1,0; никель 0,5 - 1,0, железо 0,3 - 0,8, дополнительно легирован иттрием в количестве 0,02 - 0,06 мас.%; цирконием - 0,1 - 0,3 мас.%. В результате повышается работоспособность инструментальной оснастки. 3 табл.

ЛИТОЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА, содержащий углерод, хром, вольфрам, марганец, никель, железо, отличающийся тем, что, с целью повышения сопротивляемости трещинообразованию по границам зерен и междендритным прослойкам в процессе литья и эксплуатации, он дополнительно содержит иттрий и цирконий при следующем соотношении компонентов, мас.

Углерод 1,9-2,3

Хром 22,0-31,0

Вольфрам 11,0-11,6

Марганец 0,5-1,0

Никель 0,5-1,0

Железо 0,3-0,8

Иттрий 0,02-0,06

Цирконий 0,1-0,3

Кобальт Остальное

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1990-12-19—Подача