Изобретение относится к машиностроению, преимущественно авиационному, судостроительному, и может быть исполь- зовано для обработки деталей из дисперсионно-твердеющих сплавов, работающих в условиях высоких напряжений и температур. Известны способы обработки динамическим старением [1] заключающиеся в искусственном старении образцов в поле напряжений, созданных внешней нагрузкой.

Однако известные способы не позволяют сочетать полученный уровень прочностных и релаксационных свойств с их стабильностью. Этот эффект особенно ярко проявляется для монокристаллических изделий.

Известен способ обработки монокристаллов никелевого сплава "NASAIR-100", заключающийся в ступенчатой обработке (отжиг при 1302оС в течение 4 ч, затем старение при 982оС в течение 5 ч и при 871оС в течение 20 ч и охлаждение до комнатной температуры) и динамическом старении под растягивающей нагрузкой 148 МПа при 1000оС в течение 50 ч [2]

Однако существующие способы динамического старения не позволяют достичь стабильности высокого уровня прочностных и релаксационных свойств при испытаниях по отличным схемам нагружения.

Кроме того, процесс обработки изделий таким способом требует больших выдержек. Это обусловлено тем, что в сплавах данного класса обработка в поле напряжений приводит к образованию ориентированных ламелей γ'-частиц, которые являются эффективным барьером переползанию дислокаций. При выбранном режиме формирование рафтов γ'-частиц происходит в течение относительно длительного времени.

При испытаниях на ползучесть под растягивающей нагрузкой этот способ выигрывает по сравнению с идентичной обработкой без внешней нагрузки. Однако в условиях ползучести при сжатии монокристаллы, обработанные по вышеуказанному способу, деградируют в течение весьма короткого времени (в 2-3 раза быстрее).

Целью изобретения является повышение прочностных и релаксационных характеристик в сочетании с их высокой стабильностью.

Это достигается тем, что в способе динамического старения монокристаллических изделий из дисперсионно-твердеющих материалов, включающем предварительную обработку (отжиг при температурах гомогенизации в течение 2-4 ч или отжиг + старение при температурах выделения упрочняющей фазы), обработку динамическим старением производят по схеме нагружения, аналогичной условиям эксплуатации.

Кроме того, температуру обработки выбирают выше температуры начала растворения выделяющейся фазы. Это способствует быстрому образованию рафт-структур при упругих внешних нагрузках в интервале 0,2-0,7 ˙σ0,2 и позволяет сократить длительность обработки до 2-4 ч.

Так как во время динамического старения неизбежна пластическая деформация ползучести, то она должна составлять 1-2%

П р и м е р. На цилиндрических монокристаллах промышленного жаропрочного никелевого сплава ХН70МВЮ-ВД, обладаю- щих ориентацией, близкой <III>, после предварительной обработки отжигом при 1200оС в течение 2 ч с последующим охлаждением в печи проводилась обработка динамическим старением по следующим трем типам:

I под растягивающей нагрузкой, создающей в изделии напряжения 100 МПа;

II без внешней нагрузки;

III под крутящим моментом, создающим напряжение на поверхности цилиндрического стержня 100 МПа.

Температурно-временные условия для всех трех типов обработки были постоянными и соответствовали следующему режиму: 930оС, 4 ч.

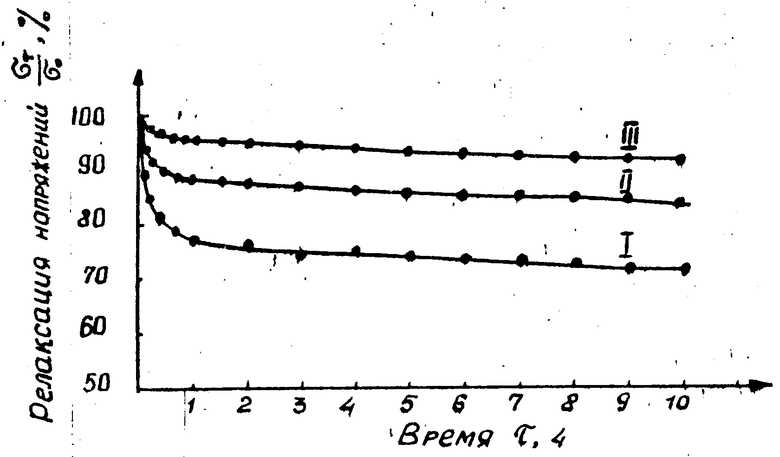

Далее производилось изучение релаксационной стойкости цилиндрических образцов при испытаниях на кручение монокристалла. Крутящий момент подбирался таким образом, чтобы обеспечивался уровень создаваемых касательных напряжений на поверхности образца порядка 180 МПа.

Результаты 10-часовой базы измерений представлены на чертеже.

Как видно из чертежа, образцы, образованные по типу III, при котором схема динамического старения дублирует схемы последующего испытания, проявляют минимум релаксации напряжений примерно на 4% Аналогичные результаты были получены и при испытаниях на ползучесть под растяжением, которые подтверждают вышесказанное.

Использование предлагаемого способа динамического старения монокристаллических изделий из дисперсионно-твердеющих материалов обеспечивает по сравнению с базовым следующие преимущества:

возможность увеличения стабильности достигнутого уровня прочностных и релаксационных характеристик, а также структурного состояния изделий;

возможность обработать изделия непосредственно в условиях (или близких к ним) эксплуатации;

сократить до минимума длительность выдержки при динамическом старении изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный сплав на основе никеля, изделие, выполненное из него, и способ термической обработки изделия | 2024 |

|

RU2832270C1 |

| Способ изготовления проволоки малого диаметра из дисперсионно-твердеющих жаропрочных никель-хромовых сплавов | 1990 |

|

SU1747534A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 1972 |

|

SU428041A1 |

| Способ обработки монокристаллов ферромагнитного сплава CoNiAl с содержанием Ni 33-35 ат.% и Al 29-30 ат.% | 2017 |

|

RU2641598C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИШЕНЕЙ ИЗ ХРОМА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1992 |

|

RU2103393C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| Способ получения пружин | 1976 |

|

SU597733A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ИЗ СПЛАВОВ НА ЖЕЛЕЗОНИКЕЛЕВОЙ ОСНОВЕ | 1991 |

|

RU2033313C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2010 |

|

RU2439184C1 |

| Способ механико-термической обработки металлов | 1980 |

|

SU964020A1 |

Способ включает предварительную термическую обработку (отжиг или отжиг и старение) и последующее динамическое старение при температуре выше температуры начала интенсивного растворения γ′ - фазы, проводимое по схеме нагружения, аналогичной условиям эксплуатации. 2 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Mater.Sci.Eng | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-04-20—Публикация

1991-11-18—Подача