Изобретение относится к области упрочнения монокристаллов крупнозернистых чистых металлов и твердых растворов, используемых для элементов конструкций, работающих в условиях высокотемпературной ползучести, а именно к методам контроля упрочняющих обработок по структуре.

Известен способ механико-термической обработки металлов, заключающийся в создании полигональной структуры путем разового или многократного деформирования и серии отжигов, ко;горые приводят к повышению сопротивления ползучести 1 . Недостатком известных способов является очень Трудоемкий и длительный выбор оптимальной обработки. При поиске упрочняющих обработок известными методами на серии образцов проводят предварительное деформирование на разные степени деформации и отжиги, а затем всё образцы данной серии с различной исходной структурой испытывают в рабочих условиях. По результатам комплекса механических испытаний отбирается режим получения структурного состояния, обладающий наилучхинми жаропрочными свойствами. Проведение всего комплекса механических испытаний занимает большой объем работы и средств, однако эффективность достигаемого субструктурного упрочне5 НИН зависит от условий службы материала, а в некоторых случаях упрочнения вообще не достигается.

Наиболее близким техническим реше Q нием является способ механико-термической обработки, включающий предварительную деформацию до критической степени при температуре ниже рабочей и последующий. стабилизирующий отжиг 2 .

15

Недостатком этого способа является то, что контроль .создаваемой субструктуры проводится не по субструктурным параметрам, а по оптимальной 2Q степени деформации, задаваемой в пределах конкретного для данного материала диапазона значений. Поэтому в способе-проФотипе, где отсутствует контроль структурных параметров,проводится серия дополнительных высоко25температурных испытаний структурных состояний, полученных после обработки в пределах выбранного диапазона значений степеней предварительной деформации с целью поиска оптимальной

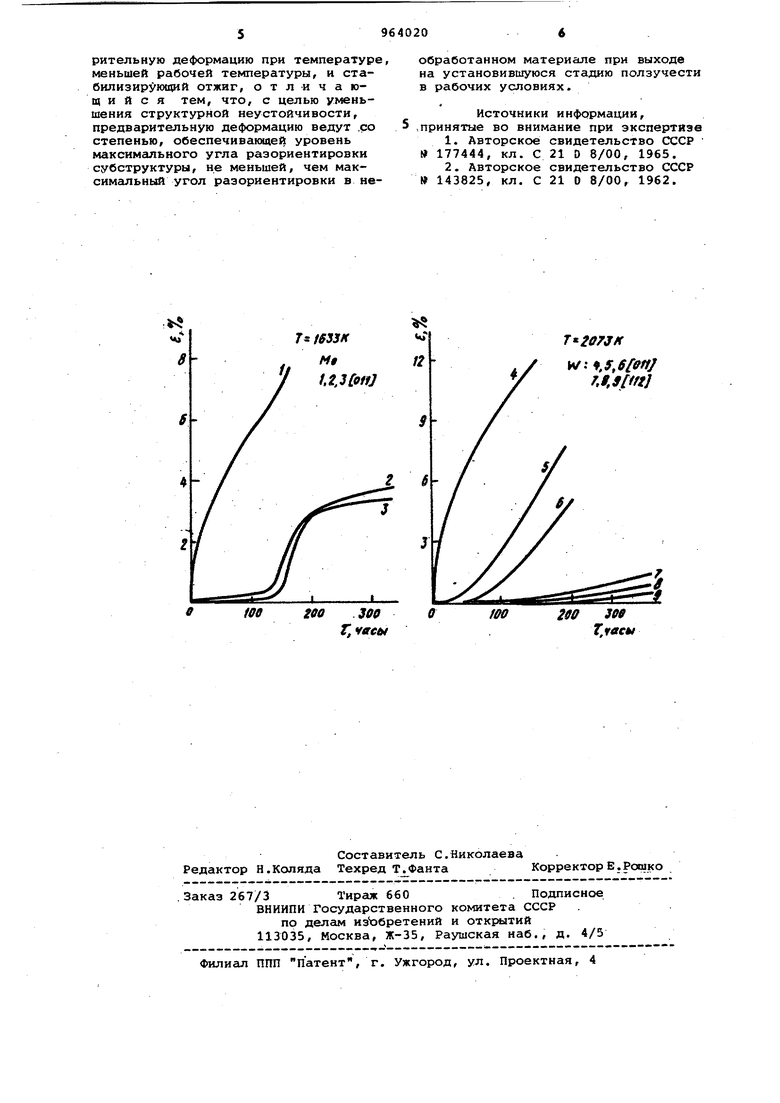

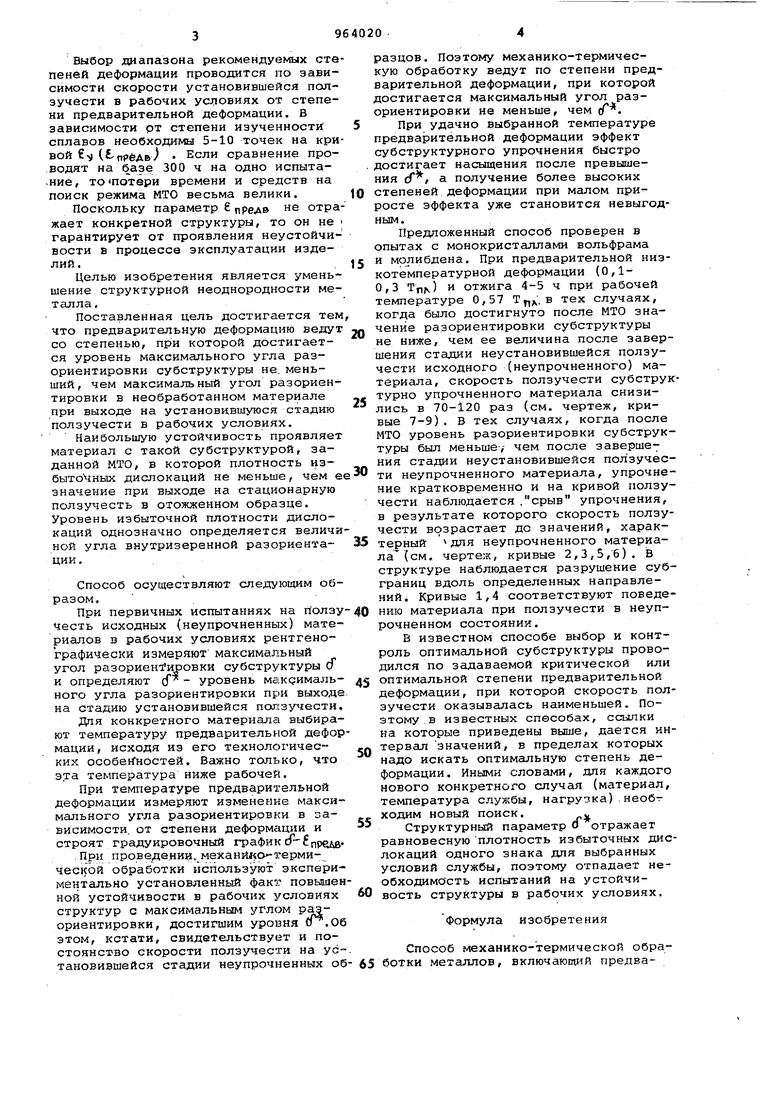

30 ее величины. Выбор диапазона рекомендуемых сте пеней деформации проводится по зависимости скорости установившейся ползучести в рабочих условиях от степени предварительной деформации. В зависимости рт степени изученности сплавов необходимы 5-10 точек на кри вой €,) (прёАв) Если сравнение проводят на базе 300 ч на одно испытание, то«потери времени и средств на поиск режима МТО весьма велики. Поскольку параметр 6 пРедв не отра жает конкретной структуры, то он не гарантирует от проявления неустойчивости в процессе эксплуатации изделий. Целью изобретения является уменьшение структурной неоднородности металла. Поставленная цель достигается тем что предварительную деформацию ведут со степенью, которой достигается уровень максимального угла разориентировки субструктуры не. меньший, чем максимальный угол разориентировки в необработанном материале при выходе на установившуюся стадию ползучести в рабочих условиях. Наибольшую устойчивость проявляет материал с такой субструктурой, заданной МТО, в которой плотность избыто чных дислокаций не меньше, чем е значение при выходе на стационарную ползучесть в отожженном образце. Уровень избыточной плотности дислокаций однозначно определяется величи ной угла внутризеренной разориентаций. Способ осуществляют следующим образом. При первичных испытаниях на ползу честь исходных (неупрочненных) материалов в рабочих условиях рентгенографически измеряют максимальный угол разориенХировки субструктуры сГ и определяют сГ - уровень макдимального угла разориентировки при выходе на стадию установившейся ползу ести. Для конкретного материала выбирают температуру предварительной дефор мации, исходя из его технологических особенГностей. Важно только, что эта температура ниже рабочей. При температуре предварительной деформации измеряют изменение максимального угла разориентировки в зависимости, от степени деформгщии и строят градуировочннй график . При проведе.нии,.махаН1и5О-термической обработки используют экспериментально установленный фак:с повышен ной устойчивости в рабочих условиях структур с максимальным углом разориентировки, достигшим уровня (Г.Об этом, кстати, свидетельствует и постоянство скорости ползучести на ус тановившейся стадии неупрочненных об разцов. Поэтому механико-термическую обработку ведут по степени предварительной деформации, при которой достигается максимальный угол разориентировки не меньше, чем (Г. При удачио выбранной температуре предварительной деформации эффект субструктурного упрочнения быстро достигает насыщения после превышения сГ, а получение более высоких степеней деформации при малом приросте эффекта уже становится невыгодным. Предложенный способ проверен в опытах с монокристаллами вольфрама и молибдена. При предварительной низкотемпературной деформации (0,10,3 Tп) и отжига 4-5 ч при рабочей температуре 0,57 . в тех случаях, когда было достигнуто после МТО значение разориентировки субструктуры не ниже, чем ее величина после завершения стадии неустановившейся ползучести исходного (неупрочненного) материала, скорость ползучести субструктурно упрочненного материала снизились в 70-120 раз (см. чертеж, кривые 7-9). В тех случаях, когда после МТО уровень разориентировки субструктуры был меньше-,- чем после заверше ния стадии неустановившейся ползучести неупрочненного материала, упрочнение кратковременно и на кривой ползучести наблюдается .срыв упрочнения, в результате которого скорость ползучести возрастает до значений, характерный для неупрочненного материала (см. чертеж, кривые 2,3,5,6). В структуре наблюдается разрушение субграниц вдоль определенных направлений. Кривые 1,4 соответствуют поведению материала при ползучести в неупрочненном состоянии. В известном способе выбор и контроль оптимальной субструктуры проводился по задаваемой критической или оптимальной степени предварительной деформации, при которой скорость ползучести оказывалась наименьшей. Поэтому в известных способах, ссылки на которые приведены выше, дается интервал значений, в пределах которых надо искать оптимальную степень деформации. Иными словами, для каждого нового конкретного случая (материал, температура службы, нагрузка).необходим новый поиск. v Структурный параметр о отражает равновесную плотность избыточных дислокаций одного знака для выбранных условий службы, поэтому отпадает необходимость испытаний на устойчивость структуры в рабочих условиях. Формула изобретения Способ механико-термической обработки металлов, включающий предварительную деформацию при температуре меньшей рабочей температуры, и стабилизирующий отжиг, о т л -и ч а ющ и и с я тем, что, с целью уменьшения структурной неустойчивости, предварительную деформацию ведут .со степенью, обеспечивакнцей уровень максимального угла раэориентировки субструктуры, не меньшей, чем максимальный угол раэориентировки в необработанном материсше при выходе на установившуюся стадию ползучести в рабочих условиях.

Источники информации, , принятые во внимание при экспертизе

1.Авторское свидетельство (ХСР 177444, кл. С 21 D 8/00, 1965.

2.Авторское свидетельство СССР № 143825, кл. С 21 О 8/00, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ СИСТЕМЫ V-4Тi-4Cr | 2010 |

|

RU2445400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВРАЩАЮЩЕГОСЯ АНОДА РЕНТГЕНОВСКОЙ ТРУБКИ | 2002 |

|

RU2226304C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦЕЛЕСООБРАЗНОСТИ | 1972 |

|

SU351912A1 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| Способ обработки труб из низкоуглеродистой стали | 1983 |

|

SU1133305A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134726C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ СТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2641429C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 2013 |

|

RU2525006C1 |

| Способ термомеханической обработки стальных изделий | 1976 |

|

SU602573A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ | 2007 |

|

RU2360012C1 |

гео 309 Т,асы Т К Wi .f.SfffffJ 7.9. 290 зов Tract

Авторы

Даты

1982-10-07—Публикация

1980-11-10—Подача