Изобретение относится к области получения изделий из никелевых сплавов, с управляемым переменным размером, формой и кристаллографической ориентацией зерен методами аддитивного производства.

Жаропрочные никелевые сплавы являются весьма востребованным материалом в авиационной и аэрокосмической отраслях, благодаря проявлению химической и коррозионной стойкости при повышенных температурах, жаропрочности и хорошему сопротивлению ползучести. Одним из основных факторов, влияющих на характеристики жаропрочности никелевых сплавов является доля и форма упрочняющих включений γ'-фазы в структуре. Более жаропрочные сплавы имеют большее соотношение γ'-фазы к основной γ-матрице. Это позволяет повысить стойкость сплава к ползучести и разрушению при повышенных температурах, однако усложняет механическую обработку и снижает пластичность при низких температурах.

Производство жаропрочных никелевых сплавов встречает ряд сложностей, связанных с наличием в составе тугоплавких элементов, и необходимостью обеспечения высоких свойств. Для формирования направленной структуры в таких сплавах, как правило, широко применяют метод Бриджмена, согласно которому расплав подвергают направленной кристаллизации. При этом используют затравку и обеспечивают в оболочке условия переменной температуры, так что расплав перемещается вдоль заданного направления формирования микроструктуры.

Изготовление жаропрочных компонентов, как, например, газотурбинных лопаток, в традиционном понимании осуществляется при помощи литейных процессов, и, в связи с этим встречает появление таких характерных проблем, как наличие сегрегаций и структурных неоднородностей в отливках и увеличение отходов производства. Литейное производство ограничивает производство функциональных материалов, в том числе из жаропрочных сплавов, а контролируемое получение определенного типа микроструктуры практически невозможно. Деятельность научных и инженерных сообществ в настоящее время в большей степени направлена на формирование преимущественно однородной микроструктуры, представленной монокристаллом.

Развитие методов порошковой металлургии привело к появлению новых технологий получения изделий из порошковых материалов. Одним из таких активно развивающихся направлений являются аддитивные технологии.

Среди применимых к ремонту и изготовлению направленной микроструктуры никелевых сплавов отмечается технология селективного лазерного плавления (СЛП), представленная рядом крупных производителей, таких как Concept Laser, 3D Systems, SLM Solutions и др. Использование данной технологии для производства компонентов газотурбинной установки восполняет потребность в формировании сложных геометрических элементов и уменьшении количества технологических операций, в том числе относящейся к подготовке дорогостоящей оснастки. Процесс лазерного аддитивного производства характеризуется высокими скоростями охлаждения, создавая неравновесные условия для кристаллизации образуемой в процессе высокотемпературного воздействия ванны расплава.

Существующие научно-исследовательские и патентные публикации описывают ряд решений, направленных на снижение резкого температурного градиента и обеспечение направленной микроструктуры.

Комбинация источников нагрева, а именно нагревательного элемента, расположенного под поверхностью платформы построения, затем инфракрасного нагревателя, расположенного над первым слоем и сканирования лазерным лучом, используемая в процессе аддитивного производства, описана в заявке RU 2020100045. Технология аддитивного производства для порошкового материала из дисперсионно-твердеющих суперсплавов, например, из суперсплава на основе никеля, включает нагрев нанесенного на платформу построения порошка до температуры, составляющей 65-70% температуры ликвидуса дисперсионно-твердеющего суперсплава, и далее выборочное сканирование при помощи устройства с энергетическим лучом участков поверхности первого слоя для расплавления или спекания выборочно сканированных участков.

С помощью вышеуказанного способа и устройства для послойного селективного лазерного плавления можно строго контролировать температурный градиент в ванне расплава сверху вниз, уменьшать или даже устранять смешанные кристаллы, а также осуществлять послойный стабильный эпитаксиальный рост ориентированных кристаллов или монокристаллов вдоль направления [001]. Несмотря на вышеперечисленные преимущества, указанная мощность нагрева инфракрасной лампой является недостаточной для контроля температурного градиента в ванне расплава, устранения возможных дефектов в виде трещин и возникновения остаточных напряжений. Кроме того, отжиг детали проводят в дополнительном оборудовании, что требует дополнительных временных и производственных затрат.

Заявка на способ подготовки к лазерно-аддитивному производству материала, чувствительного к горячим трещинам, на основе вспомогательного инфракрасного предварительного нагрева CN 114871450 подана NANJING UNIVERSITY OF AERONAUTICS. Согласно способу, в процессе лазерного аддитивного производства таких материалов, как сплавы на основе алюминия, вольфрама и никеля, используется источник инфракрасного тепла для проведения предварительного нагрева нанесенного слоя порошка, который проводится перед этапом лазерной обработки слоя, что позволяет уменьшить градиент температуры расплавленной ванны и продлить время затвердевания, так что концентрация термического напряжения снижается. Для производства из никелевых сплавов состава Cr 21,3-22,5 мас. %, Fe 17,8-18,6 мас. %, Мо 8,4-9,2 мас. %, W 5,6-6,2 мас. %, Со 1,0-1,6 мас. %. %, остальное - Ni; размер частиц порошка сплава на основе никеля составляет 20-47 мкм. Представленный пример включает использование установки SLM-150, при этом температура предварительного нагрева вспомогательного нагревательного устройства источника инфракрасного тепла для порошка сплава на основе никеля контролируется на уровне 400-500°С; формование селективным лазерным плавлением производится при установке мощности лазера 300-450 Вт, скорость лазерного сканирования 1000-1400 мм/с, интервала сканирования 50 мкм, толщины слоя порошка 50 мкм и стратегии сканирования по шаблону разделенных островков.

Представленные способы могут быть использованы для получения определенного класса никелевых сплавов, в которых определяющим фактором для обеспечения набора уникальных прочностных свойств является выделение упрочняющей γ'-фазы. Главным условием ее выделения и формирования требуемой равномерности и формы включений является обеспечение температурного режима в определенном диапазоне. Этот диапазон находится ниже температуры сольвуса, и в нем возможно выделение γ'-фазы. Наиболее оптимальные температуры выделения таких фаз определяются диаграммой состояния сплава.

Существует способ, в котором реализуется возможность создания комбинированной структуры в рамках одного изделия, и, по сути, может использоваться для ремонта изделий, являющихся частью компрессора, камеры сгорания или турбинной секции газовой турбины. Для этого заранее подготавливают так называемую преформу, характеризующуюся монокристаллической (SX) структурой, позиционируют ее в установке аддитивного производства, выравнивают и подрезают поверхность преформы для дальнейшего послойного формирования с контролируемой ориентацией зерен в первичном и вторичном направлении, по заданному шаблону сканирования энергетическим лучом в соответствии с предполагаемой конструкцией компонента или с известными главными кристаллографическими направлениями преформы, обеспечивающими локальные условия нагрузки для указанного компонента.

В патенте US 10569362 от корпорации General Electric представлен способ изготовления элемента с монокристаллической структурой, включающий: размещение затравочного кристалла на подложку, выравнивание кристалла с подложкой по высоте; нанесение металлического порошка на рабочую поверхность; направление луча лазера для расплавления порошка по рисунку, соответствующему слою поперечного сечения элемента; повторение этапов нанесения порошка и его плавления для создания элемента послойным способом; во время цикла осаждения и плавления поддержание заданного температурного профиля элемента с использованием внешнего устройства регулирования температуры, отдельного от лазера, так что полученный элемент имеет направленную или монокристаллическую микроструктуру. Заданный температурный профиль поддерживается совокупностью нагревательных устройств, одним из которых может быть резистивный нагреватель для нагрева формирующего колодца, а для верхнего подогрева изготавливаемого изделия и контроля затвердевания при повторном плавлении лазера слоя предлагается использование кварцевой лампы или индукционной катушки, выдвигаемой в как во время обработки слоя лазером, так и попеременно, что обеспечивает достаточно гибкое управление процессом формирования требуемой микроструктуры.

Несмотря на возможность обеспечения более благоприятных условий для формирования направленной микрокристаллической структуры с помощью указанных нагревательных устройств, для получения направленной структуры в способе используется подложка с заранее заданной структурой.

В заявке CN 112893874, поданной HUAZHONG UNIVERSITY OF SCIENCE & TECHNOLOGY, описывается метод формирования направленной и монокристаллической структуры в изделиях с помощью аддитивной технологии. Для этого используется инфракрасный подогрев поверхности слоя, расположенный в верхней части установки, с помощью которого производится подогрев и поддержание нужной температуры слоя в процессе лазерной обработки и последующей кристаллизации. Выращивание производится на монокристаллической подложке из того же материала, что и порошок, закрепленной на охлаждаемой платформе, с охлаждающими трубками с различными пропускаемыми хладагентами (жидкий азот, вода и др.), при этом температура нагрева инфракрасным излучателем составляет 50-500°С, а температура охлаждения составляет -196-0°С. Способ включает принцип повторного плавления и устранения равноосных смешанных кристаллов, которые могут появляться по краям трека, а также обеспечения температурного поля со строго и постепенно снижающейся температурой, так что кристаллиты растут в направлении, противоположном постепенно снижающейся температуре при затвердевании расплавленной ванны. Способ 3D-печати включает этапы:

- Создание трехмерной модели формируемой детали, шлифовка и зачистка формообразующей поверхности монокристаллической подложки наждачной бумагой;

- Закрепление монокристаллической подложки на поверхности охлаждающей подложки, и добавление просушенного металлического порошка в блок формования, и продувка камеры формования защитным газом до содержания кислорода ниже 100 частей на миллион;

- Включение управляющего температурного блока для отслеживания температуры во время процесса формирования детали, так что пирометр и термопара определяют температуру порошка, ванны расплава и подложки в реальном времени;

- Отделение сформированной детали от монокристаллической подложки посредством линейной резки, удаление остаточного металлического порошка на поверхности детали и отжиг на снятие напряжений и устранение возможной рекристаллизации, когда деталь находится в эксплуатации, удаление слоя смешанных кристаллов с поверхности детали с помощью шлифовального круга или пескоструйной машины.

Способ, наилучшим образом характеризующий уровень техники, направленный на получение компонентов газотурбинного двигателя из никелевых сплавов с ярко выраженным образованием γ-фазы, выбран в качестве прототипа и представлен в патенте ЕР 3241634. Способ формирования компонента с направленной или монокристаллической микроструктурой включает следующие этапы:

1. Подготавливают модель детали турбины;

2. Берут порошок никелевого сплава, содержащий γ-фазу с выделением твердого раствора Ni3Al;

3. Наносят порошок на подложку из затравочного кристалла с определенной заданной ориентацией;

4. Расплавляют или спекают слой порошка посредством лазерного излучения в соответствии с сечением модели;

5. Повторно сканируют образованный слой при температуре выше ликвидуса так, чтобы микроструктура образованного слоя соответствовала ориентации подложки;

6. Дополнительно сканируют образованный слой при температуре ниже сольвуса в течение 1-3 секунд с целью выделения твердого раствора в ранее образованной γ-фазе;

7. Наносят новый слоя порошка и повторяют вышеуказанные этапы до завершения формирования детали;

8. Обрабатывают полученную аддитивным способом деталь с помощью горячего изостатического прессования при температуре субсольвуса, в частности, при температуре от 1000°С до 1280°С, давлении 6,9-172,5 МПа от 1 до 10 часов;

9. Проводят вибрационную, абразивно-струйную или химическую обработку одной или нескольких внешних или внутренних поверхностей с удалением до 30 микрон материала;

10. Наносят покрытие на поверхность детали.

Особенностью способа является возможность формирования первичной ориентации кристалла, ортогональной плоскости построения или направления [001], а также вторичной, которая является ортогональной первичной ориентации и соответствует второму направлению [100] кристаллической решетки затравочного кристалла, так что формируемый объект может иметь и первичную и вторичную ориентацию. Таким образом, при обработке порошка слой приобретает монокристаллическую структуру, характеризующуюся наличием как первичного, так и вторичного направления.

Преимуществами способа являются формирование твердого раствора непосредственно в процессе послойного выращивания, а не по его завершению, и возможность контроля формирования γ-фазы, выделения γ'-фазы (Ni3Al), а также ее рост за счет повторного сканирования при температуре ниже температуры сольвуса γ'-фазы.

Тем не менее в способе не представлены подходы, позволяющие обеспечить вторичную ориентацию, а также наличие и первичной, и вторичной ориентации кристаллической структуры в детали с содержанием различной доли γ'-фазы, в частности, предварительная обработка лазером с целью уменьшения градиента температур не способна в полной мере обеспечить равновесные условия для формирования направленного зерна (кристаллита) вследствие возникновения напряжений Марангони в ванне расплава, для этого требуется использование дополнительных способов уменьшения градиента температур в материале. Кроме того, для реализации способа необходима предварительная подготовка затравочного кристалла, обладающего необходимым направлением микроструктуры, что увеличивает временные и материальные затраты на производство.

Представленные методы не позволяют выборочно создавать области с равноосной и направленной структурой посредством аддитивных технологий, вследствие чего невозможно изготовить изделие из никелевого сплава с областями, имеющими структуру, обеспечивающую локальные повышенные механические свойства при невысоких температурах. Например, для замковой части турбинной лопатки, работающей при более низких температурах по сравнению с перьевой частью, работающей при повышенных температурах.

Кроме того, термический нагрев, используемый в ряде перечисленных известных решений с целью уменьшения градиента температур, зачастую невелик и достигает 500°С, в то время как для жаропрочных никелевых сплавов необходим нагрев выше 1000°С для минимизации возникновения остаточных напряжений и трещин и исключения необходимости в проведении дополнительной термической обработки, направленной на снятие напряжений.

Таким образом, вышеперечисленные методы не предлагают в полной мере решение такой технической проблемы, как эффективное и производительное формирование изделий из жаропрочного никелевого сплава с управляемой комбинированной микроструктурой с возможностью сокращения количества технологических операций.

С целью решения вышеуказанной проблемы предлагается выполнение способа аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с использованием технологии аддитивного производства, включающей возможность использования дополнительных источников нагрева в процессе обработки слоя лазером, и включающий этапы подготовки трехмерной модели изготавливаемой детали, разделения трехмерной модели минимум на две части, характеризующимися разными типами структур и разными характеристиками нагрузки, предварительного нагрева подложки и нагрева нанесенного слоя порошка, согласно которому

- для первой части детали выбирают мощность лазера 110 Вт, а для второй - 320 Вт, - выбирают положку из сплава, свариваемого со сплавом используемого порошка;

- при печати первой части детали устанавливают температуру нагрева подложки, определяемой по выражению (Т солидуса +Т сольвуса)/2 и

- перед сканированием лазером слой нанесенного порошка нагревают с помощью инфракрасных направленных сфокусированных источников в соответствии с профилем нагрева, соответствующим слою трехмерной модели, температуру нагрева устанавливают в диапазоне температур, ограниченном температурой сольвуса и температурой солидуса сплава;

- повторяют операции до полного послойного выращивания первой части изделия, печать останавливают и без изъятия из камеры подвергают первую часть изделия термической обработке в камере установки аддитивного производства с использованием верхнего и нижнего нагревателей сначала при температуре гомогенизации и снятия напряжений, затем при температуре не более температуры сольвуса с выдержкой не менее 5 часов для проведения процесса старения;

- затем деталь охлаждают до комнатной температуры без изъятия из установки аддитивного производства,

- после чего на сформированной первой части детали производят послойное выращивание следующей части детали без использования дополнительного нагрева таким образом, что каждый слой сканируют лазером дважды.

Технический результат изобретения заключается в формировании изделия из жаропрочного никелевого сплава с комбинированной структурой за один технологический цикл, включающий этап формирования первой части изделия, а именно выбор мощности лазера, выбор подложки из свариваемого с используемым порошком сплава и температуры нагрева подложки в соответствии с температурами солидуса и сольвуса сплава, а также проведения перед сканированием энергетическим источником предварительного нагрева слоя нанесенного порошка с помощью инфракрасных направленных сфокусированных источников до полного выращивания первой части изделия и термической обработки и охлаждения полученной первой части изделия без изъятия из камеры установки аддитивного производства; и этап формирования в установке аддитивного производства второй части изделия без использования дополнительного нагрева, при этом каждый слой сканируют энергетическим источником дважды.

Таким образом, способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом исключает этапы термической обработки с использованием дополнительного оборудования и уменьшает количество шагов обслуживания установки селективного лазерного плавления, включая разгрузочные и загрузочные операции. Помимо этого, обеспечивается сокращение производственных операций, увеличение производительности и упрощение производства изделий из жаропрочного никелевого сплава с управляемыми структурой и размером зерна.

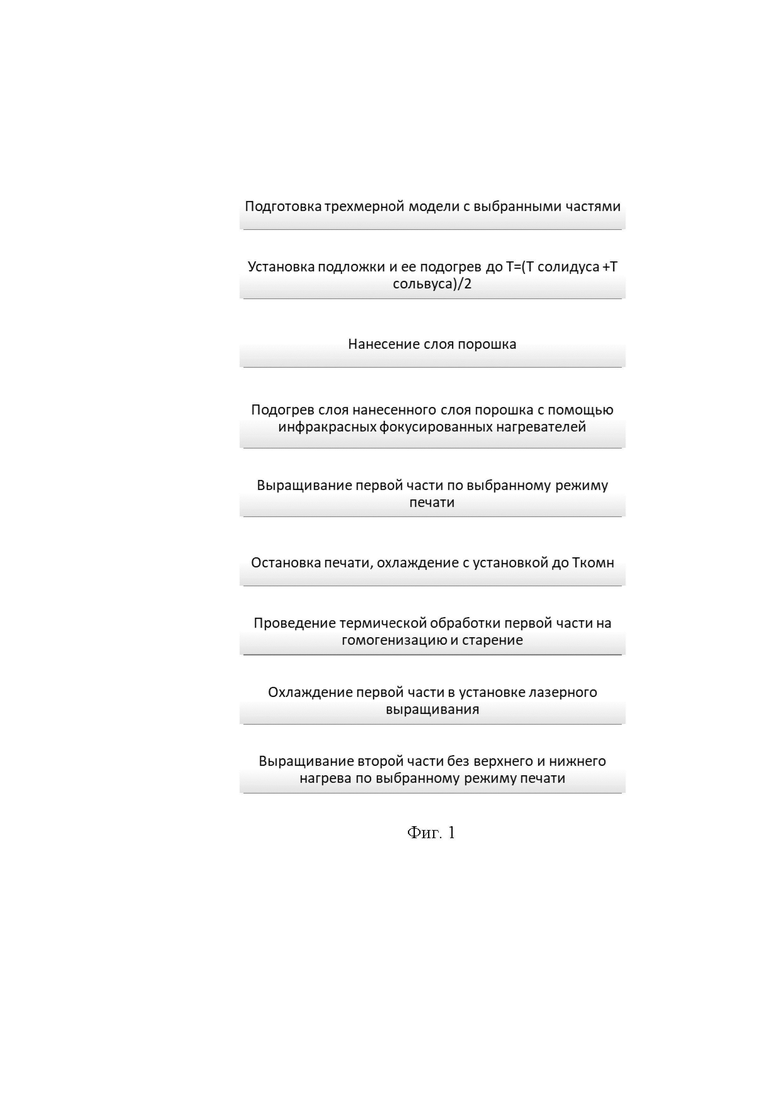

Дальнейшее описание способа поясняется следующими сопроводительными чертежами:

Фиг. 1 - Блок-схема способа изготовления изделия с помощью аддитивного производства;

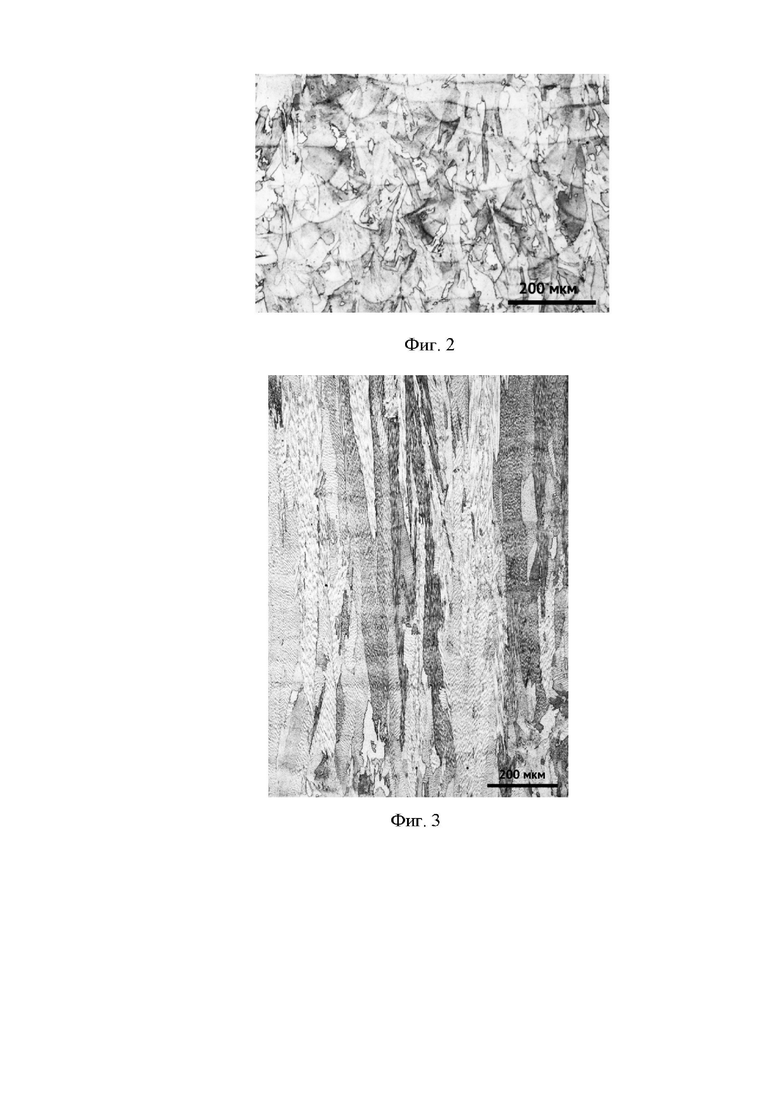

Фиг. 2 - Оптическое изображение микроструктуры заготовки с заданной структурой в первой части изделия;

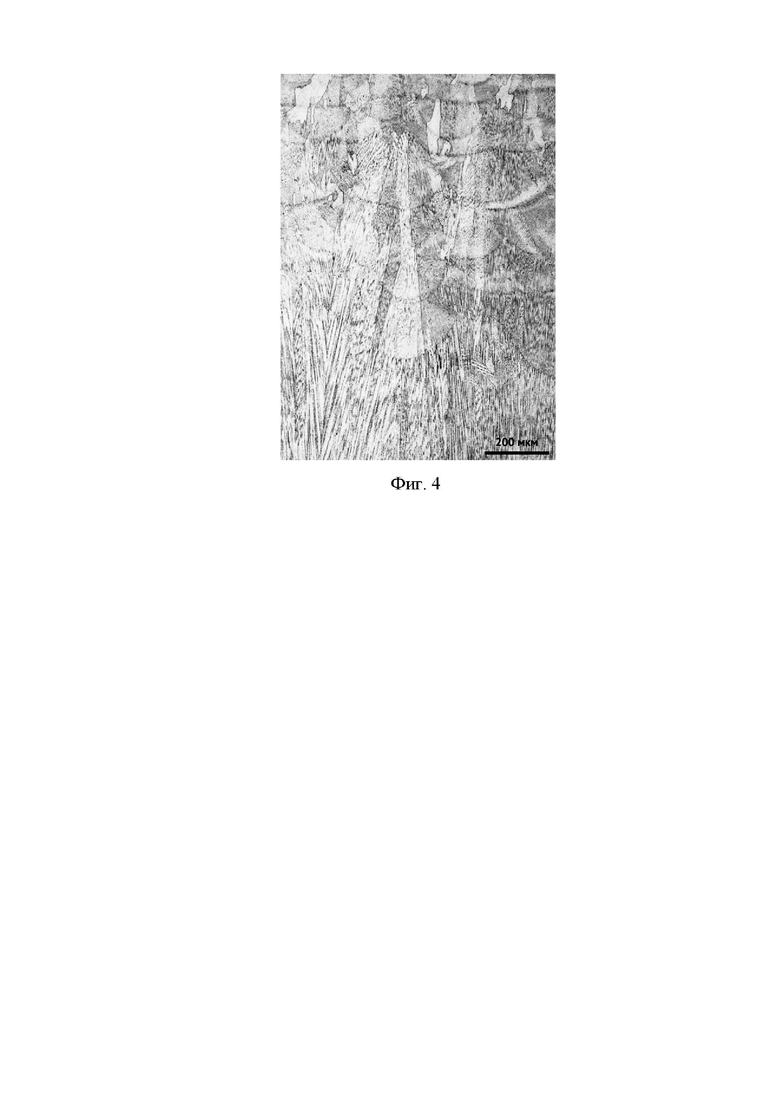

Фиг. 3 - Оптическое изображение микроструктуры заготовки с заданной структурой во второй части изделия.

Более подробно, процесс получения изделий из никелевых жаропрочных сплавов с комбинированной структурой (Фиг. 1) заключается в следующем:

1. Подготавливают трехмерную модель детали, разделяя ее на не менее чем две объемных области (части), отличающиеся по структуре и требуемым свойствам;

2. Заранее выбирают параметры печати, таким образом, что мощность лазера для одной части составляет 120 Вт, а для второй 320 Вт;

3. Берут порошок никелевого сплава с размером частиц 5-63 мкм, проводят входной контроль на морфологию и гранулометрический состав;

4. Порошок загружают в бункер установки селективного лазерного плавления. В бункере порошок разогревают до температуры 100-500°С с использованием резистивного нагревателя. Предварительный нагрев порошка применяется для того, чтобы снизить температурные градиенты при нанесении более холодного порошка на более горячую платформу и добиться более равномерного распределения температур.

5. В установку на рабочий поршень устанавливают подложку из свариваемого с используемым порошком сплава. Материал подложки должен иметь температуру солидуса более, чем максимальная температура подогрева, чтобы не происходило его расплавление. Помимо этого, материал подложки должен обеспечивать достаточную фиксацию детали и предотвращать ее смещение при нанесении слоя.

6. Обеспечивают содержание кислорода в камере не более 50 частей на миллион;

7. Производят нагрев подложки до температуры (Т солидуса + Т сольвуса)/2°С с использованием вольфрамовых нагревателей;

8. На подложку наносят порошковый слой и нагревают его сверху до температуры, диапазон которой ограничивается температурами сольвуса и солидуса, с использованием инфракрасных сфокусированных источников. Контроль температуры нагрева производят с использованием инфракрасных пирометров.

9. Производят сканирование порошкового слоя лазером с применением ранее определенных параметров печати;

10. Подложку опускают на толщину слоя и повторяют этапы 7-9 до получения первой части детали.

11. Производят нагрев первой части детали до температуры (Т солидуса + Т сольвуса)/2°С в установке селективного лазерного плавления с использованием верхнего и нижнего нагревателей, и выдерживают при данной температуре не менее 1 часа для проведения гомогенизации и снятия напряжений. Для контроля температуры нижнего нагревателя использовали термопару, расположенную в непосредственной близости от платформы, для контроля верхнего нагревателя использовали пирометр.

12. Производят нагрев детали до температуры не выше температуры сольвуса в установке селективного лазерного плавления с использованием верхнего и нижнего нагревателей, и выдерживают деталь не менее 5 часов для проведения процесса старения.

13. Нагреватели выключают и производят охлаждение первой части детали до комнатной температуры.

14. После охлаждения первой части детали послойно изготавливают вторую часть детали без дополнительного подогрева с использованием ранее определенного режима сканирования энергетическим источником мощностью 320 Вт. Сканирование производят два раза с одинаковой мощностью. При этом обеспечивается локальный подогрев поверхностного слоя, без проникновения тепла вглубь детали, однако за счет того, что остальной материал детали не подогревается, обеспечиваются более высокие скорости охлаждения при кристаллизации.

15. По завершению изготовления второй части детали и всей детали в целом извлекают деталь из установки и отделяют от платформы.

После изготовления проводят проверку структуры посредством оптической или электронной растровой микроскопии, рентгеновской дифрактометрии либо других средств контроля, и, в случае необходимости, корректировку режимов печати. С целью уменьшения возможной при реализации аддитивной технологии пористости, можно проводить горячее изостатическое прессование. Помимо этого, при необходимости, проводят обработку поверхности детали механическим способом.

В качестве конечного изделия могут выступать компоненты газотурбинного двигателя, например, лопатка, сопловой и другие сегменты камеры сгорания и компоненты, входящие в состав газотурбинного двигателя.

Представленный способ обеспечивает определенные прочностные свойства, соответствующие разным типам нагрузок в выбранных частях детали, изготавливаемой посредством послойного выращивания. Предпочтительно, микроструктурами, формируемыми в разных частях детали, являются равноосная, столбчатая и микрокристаллическая.

Кроме того, способ подходит для изготовления деталей газотурбинного двигателя, работающих при повышенных нагрузках в условиях высоких растягивающих напряжений, и обеспечивает в зоне направленной структуры повышенные прочностные свойства в условиях повышенных температур, а в зоне равноосной микроструктуры - большую прочность при пониженных температурах.

Представленный способ исключает использование затравочной подложки, используемой для задания определенного кристаллографического направления, а применение сфокусированного нагрева позволяет ускорить процесс аддитивного формирования.

Главный подход, используемый в способе, заключается в обеспечении максимально равновесных условий, позволяющих контролировать скорость и условия кристаллизации расплава. Обработка энергетическим источником, например, лазером, или электронным пучком, приводит к высоким скоростям охлаждения. Изменение скорости кристаллизации возможно с использованием нагрева как подложки, на котором производится послойное выращивание изделия, так и слоя порошка. Нагрев только подложки приводит к тому, что по мере увеличения высоты изделия эффективность нагрева падает, а градиент температур между верхним и нижним слоями растет, что может привести к возникновению дефектов структуры, и выход из зоны выделения упрочняющей гамма-фазы.

Нижний нагрев подложки включает использование индукционного вольфрамового нагревателя, с максимальной температурой 1300°С и быстрым откликом. Нижний нагрев используется для предварительного нагрева заранее установленной подложки, которая может не обладать заданной микроструктурой: равноосной, столбчатой или монокристаллической, требуемая ориентация и размер зерен обеспечиваются за счет подбора параметров обработки лазером, стратегии сканирования и условий нагрева.

Более подходящие условия кристаллизации в данном случае обеспечивается комбинированием верхнего и нижнего нагревов, что уменьшает резкий перепад температуры. Верхний нагрев предпочтительно осуществляется непрерывно с помощью инфракрасных сфокусированных источников, позволяющих обработать слой порошка по сечению изделия, например, системы VCSEL или сфокусированного лазерного луча и др. Температура обработки выбирается в диапазоне температур сольвуса и солидуса, поскольку в этом диапазоне присутствует только γ-фаза, сплав наиболее пластичен и релаксация напряжений происходит наиболее эффективно. Для сплавов из ряда известных (Inconel 625, Inconel 718, ВЖ159) данный диапазон характеризуется температурами 1050-1300°С. Температуры старения, обеспечивающие рост упрочняющих выделений γ'-фазы известны, и для ряда сплавов характеризуется температурами 600-1000°С. Точность нагрева инфракрасным сфокусированным источником определяется при помощи инфракрасных пирометров.

Использование инфракрасных сфокусированных источников позволяет минимизировать спекание порошка вне зоны сечения объекта, тем самым облегчая удаление лишнего порошкового материала с поверхности сформированного изделия. Помимо этого, инфракрасный нагрев сфокусированными источниками обеспечивает быстрый нагрев, поскольку выход на рабочую мощность значительно ниже по сравнению, например, с резистивными нагревателями. Охлаждение инфракрасных нагревателей после их выключения также происходит значительно быстрее.

Эффективность способа также обеспечивается за счет определенных размеров ванны расплава при проходе лазером. Размер ванны расплава ограничивается глубиной и шириной, обеспечиваемой сочетанием параметров сканирования, такие как мощность лазера, скорость сканирования и ширина трека не более 100 мкм. Ширину трека выбирают таким образом, чтобы обеспечивать перекрытие формируемых ванн расплава и полное сплавление порошка. В ряде случаев определяющую роль играет мощность лазера, влияющая на проплавление как слоя порошка, так и предыдущего слоя, так что происходит наследование кристаллографической ориентации от слоя к слою, при этом, микроструктура подложки не оказывает влияния на формирование структуры в изделии. Формирование направленности структуры происходит за счет высоких температур подогрева и используемых технологических параметров, а изменение параметров воздействия энергетическим источником приводит к управляемому изменению размера ванн расплава и микроструктуры в целом, обеспечивая изделие, обладающее комбинированной микроструктурой.

Пример реализации 1:

1. Был взят порошок никелевого сплава с составом: Ni основа; Cr - 4,9%; Со - 9,0; W - 8,5%; Al - 5,9; Re - 4,0%; Та - 4,0%; Nb - 1,6%. Размер частиц 5-63 мкм. Порошок загружали в установку селективного лазерного плавления. В бункере порошок разогревали до температуры 100°С с использованием резистивного нагревателя.

2. Разделяли деталь на две части, отличающиеся по структуре и требуемым свойствам.

3. Выбирали следующие параметры печати:

a. Первая часть детали: мощность лазера: 120 Ватт;

b. Вторая часть детали: мощность лазера: 320 Ватт;

Остальные параметры были зафиксированы и для обоих частей составляли: скорость сканирования: 1100 мм/с; толщина слоя - 50 мкм; расстояние между отдельными лазерными проходами - 100 мкм.

4. В установку на рабочий поршень устанавливали подложку. Для изготовления образцов использовали подложку из сплава ВЖ159.

5. Производили продувку рабочей камеры инертным газом аргоном до содержания кислорода 50 ppm.

6. Производили нагрев подложки до температуры 1280°С с использованием вольфрамовых нагревателей.

7. На подложку наносили порошковый слой толщиной 50 мкм.

8. Нагревали нанесенный порошковый слой до температуры 1280°С сверху с использованием инфракрасных сфокусированных источников. С помощью инфракрасных пирометров определили, что температурный профиль нагрева соответствовал слою трехмерной модели.

9. Производили лазерное сканирование порошкового слоя по ранее определенным параметрам печати

10. Далее подложку опускали на 50 мкм и повторяли этапы 7-9 до получения первой части изделия.

11. Не вынимая из камеры, первую часть детали нагревали до температуры 1280°С в установке селективного лазерного плавления с использованием верхнего и нижнего нагревателей, и выдерживали при данной температуре в течение 1 часа для проведения гомогенизации и снятия напряжений. Для контроля температуры нижнего нагревателя использовали термопару, расположенную в непосредственной близости от платформы, для контроля верхнего нагревателя использовали пирометр.

12. Затем производили нагрев детали до температуры 1000°С в установке селективного лазерного плавления с использованием верхнего и нижнего нагревателей, и выдерживали деталь в течение 5 часов для проведения процесса старения.

13. Нагреватели выключали и производили охлаждение первой части детали до комнатной температуры.

14. После охлаждения первой части детали выращивали оставшуюся часть детали без дополнительного подогрева. При этом использовали ранее определенный для второй части режим сканирования с мощностью лазера 320 Вт. Лазерную обработку производили два раза. При этом обеспечивается локальный подогрев поверхностного слоя, однако за счет того, что остальной материал детали не подогревается, обеспечиваются более высокие скорости охлаждения при кристаллизации.

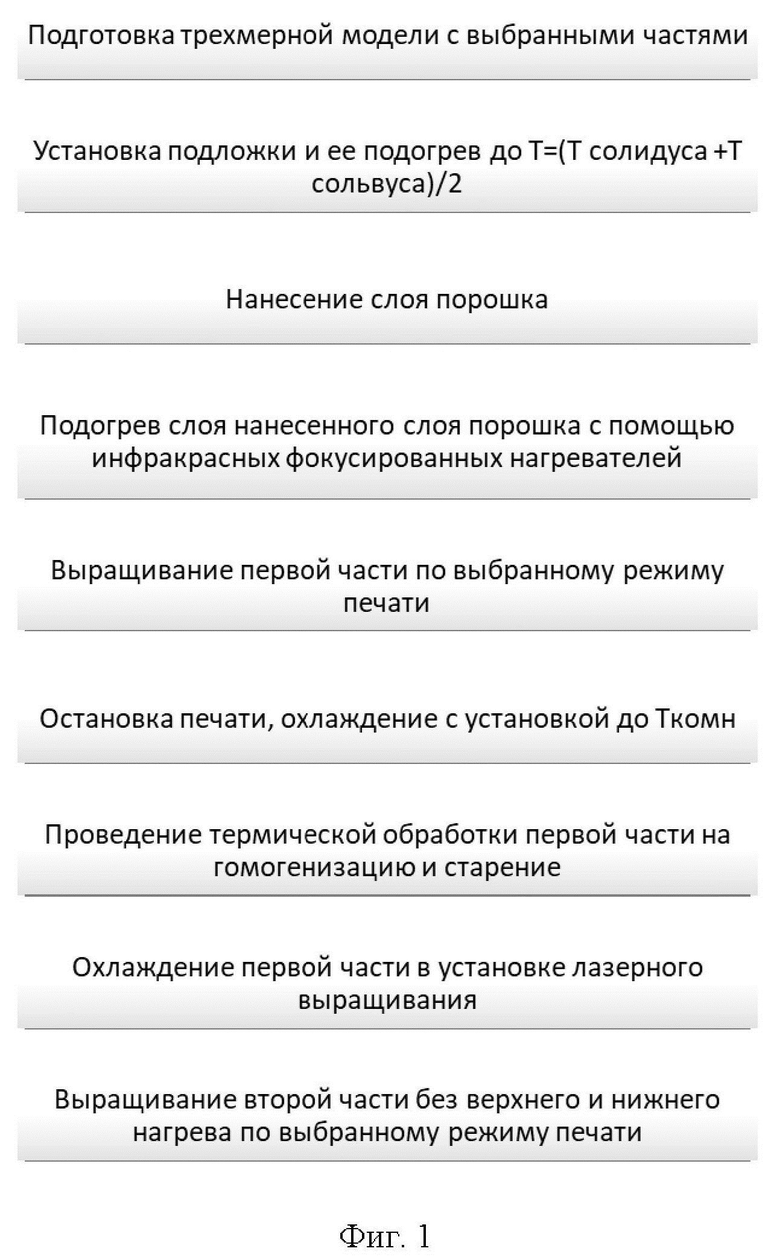

15. После полного выращивания всей детали извлекали деталь из установки и отделяли от платформы. Микроструктуру в первой части изделия (фиг. 1) и во второй части (фиг. 2), включая переходную зону (фиг. 3) исследовали с помощью оптической микроскопии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ ЖАРОПРОЧНЫХ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ | 2023 |

|

RU2830495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ получения деталей из жаропрочного сплава ХН50ВМТЮБ технологией селективного лазерного сплавления | 2023 |

|

RU2824784C2 |

| Способ получения высокотемпературного лазернопрототипируемого керамического материала | 2022 |

|

RU2806080C1 |

Изобретение относится к порошковой металлургии, в частности к получению изделий из никелевых сплавов с управляемым переменным размером, формой и кристаллографической ориентацией зёрен методами аддитивных технологий. Может использоваться в авиационной и аэрокосмической отраслях. Формирование изделия осуществляют на подложке из сплава, свариваемого с жаропрочным никелевым сплавом используемого порошка. Перед печатью первой части детали нижним нагревателем осуществляют предварительный нагрев подложки, слой нанесенного порошка нагревают с помощью верхнего нагревателя в виде инфракрасного направленного сфокусированного источника в соответствии с профилем нагрева слоя трехмерной модели. Послойное сканирование осуществляют при мощности лазера 110 Вт. После печати первой части детали проводят термическую обработку при температуре гомогенизации и снятия напряжений, а затем при температуре не более температуры сольвуса сплава с выдержкой не менее 5 часов и охлаждают деталь до комнатной температуры в установке аддитивного производства. После чего на первой части детали осуществляют послойное выращивание второй части при мощности лазера 320 Вт, при этом каждый слой сканируют лазером дважды. Обеспечивается формирование изделия из жаропрочного никелевого сплава с управляемыми структурой и размером зерна за один технологический цикл и увеличение. 3 з.п. ф-лы, 4 ил., 1 пр.

1. Способ аддитивного формирования детали с комбинированной структурой из жаропрочного никелевого сплава, включающий подготовку трехмерной модели изготавливаемой детали, разделение трехмерной модели на две части, характеризующиеся разными типами структур и прочностными свойствами, соответствующими разным типам нагрузок, предварительный нагрев подложки, нанесение слоя порошка жаропрочного никелевого сплава, нагрев нанесенного слоя упомянутого порошка и послойное выращивание детали путем сканирования лазером, отличающийся тем, что используют подложку из сплава, свариваемого с жаропрочным никелевым сплавом используемого порошка, перед печатью первой части детали нижним нагревателем осуществляют предварительный нагрев подложки до температуры, определяемой по выражению (Тсолидуса + Тсольвуса)/2, где Тсолидуса, Тсольвуса - температуры солидуса и сольвуса сплава, слой нанесенного порошка нагревают с помощью верхнего нагревателя в виде инфракрасного направленного сфокусированного источника в соответствии с профилем нагрева слоя трехмерной модели, при этом температуру нагрева устанавливают в диапазоне температур, ограниченном температурой сольвуса и температурой солидуса сплава, сканирование осуществляют при мощности лазера 110 Вт, операции повторяют до полного формирования первой части детали, после чего печать останавливают и подвергают первую часть детали термической обработке с использованием верхнего и нижнего нагревателей сначала при температуре гомогенизации и снятия напряжений, затем при температуре не более температуры сольвуса сплава с выдержкой не менее 5 часов для проведения процесса старения, затем деталь охлаждают до комнатной температуры в установке аддитивного производства, после чего на первой части детали осуществляют послойное выращивание второй части при мощности лазера 320 Вт, при этом каждый слой сканируют лазером дважды.

2. Способ по п. 1, отличающийся тем, что послойное выращивание детали осуществляют при скорости сканирования 1100 мм/с, толщине слоя 50 мкм, расстоянии между отдельными лазерными проходами не более 100 мкм.

3. Способ по п. 1, отличающийся тем, что инфракрасным сфокусированным источником осуществляют кратковременный нагрев до достижения требуемой температуры.

4. Способ по п. 1, отличающийся тем, что в процессе старения нагрев инфракрасными сфокусированными источниками производят непрерывно для поддержания требуемой температуры.

| EP 3241634 B1, 08.01.2020 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2013 |

|

RU2566117C2 |

| Способ формирования композиционного материала методом селективного лазерного плавления порошка жаропрочного никелевого сплава на подложке из титанового сплава | 2019 |

|

RU2713255C1 |

| СПОСОБ ЛАЗЕРНОГО СИНТЕЗА ОБЪЕМНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2212982C2 |

| WO 2017100811, 22.06.2017 | |||

| US 11137143 B2, 05.10.2021 | |||

| WO 2021130433 A1, 01.07.2021. | |||

Авторы

Даты

2024-06-25—Публикация

2023-06-30—Подача