Изобретение относится к металлургии, в частности к производству проволоки из высоколегированных жаропрочных дис- персионно-твердеющих сплавов на никель-хромовой основе, используемой для изготовления деталей типа пружин, упругих подвесов сложной конфигурации и т.д.

Известен способ изготовления пружинной проволоки из дисперсионно-твердею- щих сплавов, включающий подготовку поверхности к волочению, волочение и термообработку, где с целью предотвращения трещинообразования проволоку перед термической обработкой подвергают обкатке.

Известен способ закалки проволоки из дисперсионно-твердеюицих сталей и сплавов, где с целью предотвращения трещинообразования за счет процесса дисперсионного твердения нагрев под закалку

производится со скоростью, предотвращающей протекание процесса дисперсионного твердения, причем проволоку из сплавов ЭП533 и ЭП356 нагревают со скоростью не менее 500°С/мин до 1050-1150°С.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ производства проволоки из дисперсионно-твердеющих сплавов, включающий подготовку поверхности, волочение, шлифование и термическую обработку, Этим способом можно получить проволоку малых диаметров.

Однако он имеет ряд существенных недостатков.

Проволока, полученная этим способом, обладает низким качеством из-за того, что сама операция шлифовки приводит к поверхностному наклепу изделия, при этом в маXIел со

териале возникают достаточно большие остаточные напряжения, Например, для жаропрочного сплава ЭИ437Б они составляют 50- 80 кгс/мм2, что существенно ухудша ет пластические характеристики материала, а в некоторых случаях может привести и к появлению на поверхности мелких трещин.

Кроме того, шлифовка не воздействует на остаточные напряжения, возникающие в материале за счет дисперсионного твердения при термообработке проволоки, которые самостоятельно приводят к появлению трещин на поверхности.

Недостатком этого способа является также и то, что в результате производства проволоки теряется в виде отходов большое количество дорогостоящего и дефицитного высоконикелевого сплава. Для того, чтобы получить проволоку диаметром, например, 1 мм из катанки заводской поставки (014,0 мм) необходимо многократно на всех промежуточных размерах повторить операцию шлифовки наряду с операциями термообработки, подготовки поверхности к волочению и волочения. При этом; даже при полном отсутствии брака по трещинам потери в весе заготовки составят не менее 80%.

К недостаткам этого способа относится также и большая продолжительность процесса за счет введения дополнительной операции шлифовки на всех промежуточных размерах, не говоря уже о трудностях шлифовки наклепанного материала и высокой стоимости этой операции (электроэнергия, станочный парк, вспомогательные материалы, человеческие ресурсы и т д.)

Цель изобретения -улучшение качества проволоки за счет предотвращения трещи- нообразования, увеличения прочностных свойств и повышение производительности процесса.

Поставленная цель достигается тем, что в известном способе, включающем волоч е- ние в несколько переходов с подготовкой поверхности перед каждым переходом и промежуточными термообработками, термообработку проводят путем отжига при 1150-1200°С с получением на поверхности слоя окиси хрома не более 10 мкм, s процессе отжига осущестчпяют наложение продольных растягивающих напряжений, не превышающих предел пропорциональности, причем первый переход волочения ведут с суммарными обжатиями 25-30%, второй 35-40%, а последующие 50-70%.

При этом отжиг проводят путем контактного злектрочагреэа, а смазку наносят на сформировавшийся из поверхности проволоки при отжиге тончайший подсло й из окиси хрома.

В предлагаемом способе в отличие от прототипа, где предлагглись меры по устранению одного вида остаточных напряжений, предлагается комплекс мер не только по одновременному снижению уровня внутренних напряжений обоих видов, что предотвращает трещйнообразование, но и

0 предложен оптимальный вариант процесса передела сплавов, разработанный на основании проведенных экспериментальных исследований.

Пример. Предлагаемым способом

5 была изготовлена проволока ф1,6 мм из жаропрочного сплава марки ЭЙ 828-ВД, имеющего следующий состав, %: С 0,07; Si 0,4; MnO,4;Cr9,0-10,0;AI4,1-4,6; W 4,5-5,5; Мо 8,0-10; В 0,01; Се 0,01; никель осталь0 ное.

Для сравнения проволока из этого сплава 1,6 мм была изготовлена по известному способу. Использовалась катанка поставки завода Электросталь (14,0 мм; длиной

5 1,65 м; массой 2,16 кг.

Схема изготовления проволоки ф,6 мм по известному способу: 14,0 Ш 13,8 (Т, П, В) Л О/J ОГ|07ОП О/ ОАО/

НЈ 12,7 Ш 12,52bil 1,2 Ш 11,,8 Ш 9,62-, 8,5 Ш 8,3 2-°& 7,4 Ш 7,2 ™& 6,6 Ш 6,4 Ш

0 2°1° 5,7 Ш 5,5 2 4,9 Ш 4,7 ™& 4,2 Ш 4,0 2-°1 2Я°3,56ШЗ,,18Ш2,,66Ш2,462- Ш 2,2 Ш 2,0 2 1,8 Ш 1,6 (где Ш - шлифовка, Т - термообработка, П - подготовка поверхности к волочению, суммарное обжатие

5 в пределах одного цикла указано цифрой над стрелкой, операции Т, П, В повторяются после каждого цикла),

Схема изготовления проволоки 1,6 мм по предлагаемому способу: 14,0 (П. В) 22д

0 (,n,B)9,,,56-°Ј 6-2Ј 2,85 ™11,6 (где Т/Н - термообработка с наложением продольных растягивающих напряжений с образованием подслоя из окиси хрома, операции Т/Н, П, В повторя5 ются после каждого цикла).

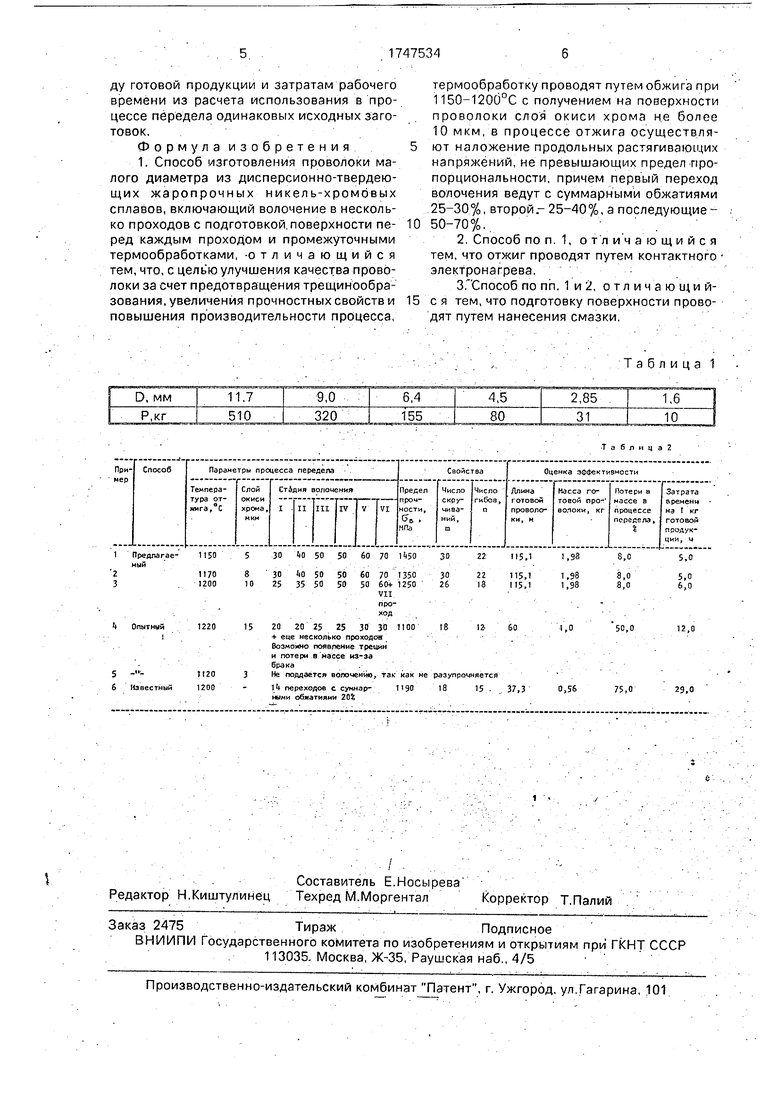

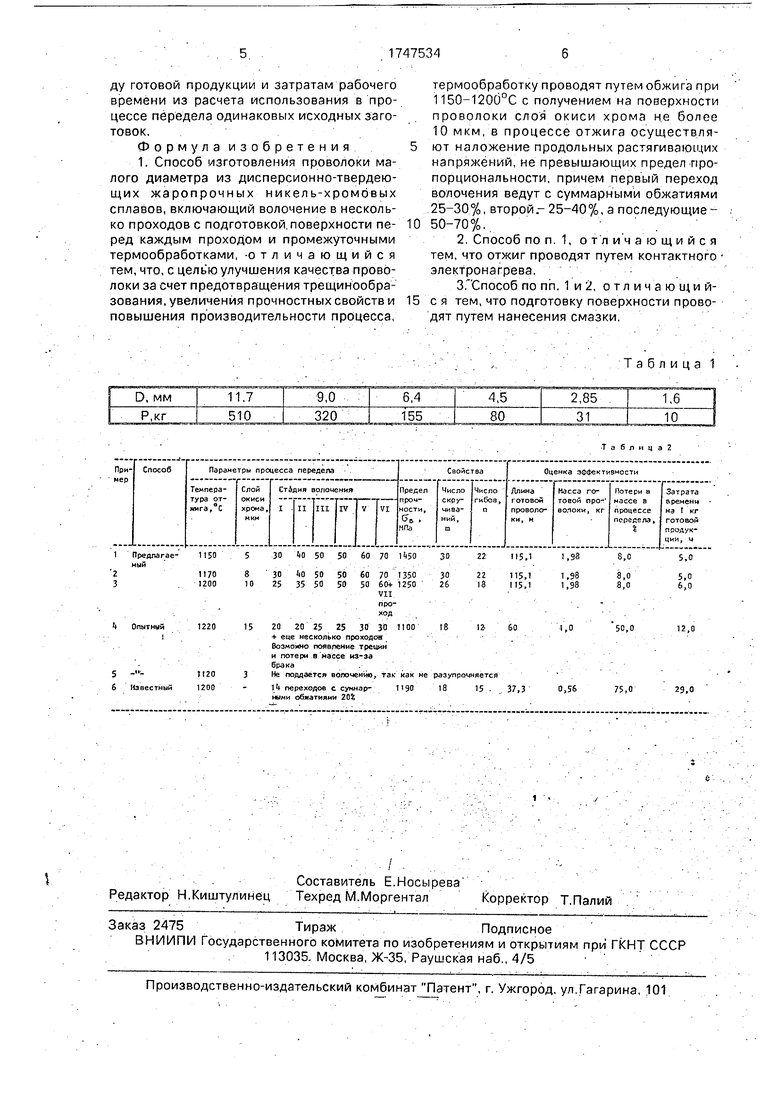

Величина груза Р в зависимости от диаметра проволоки при продольном растягивающем напряжении 50 МПа приведена в табл. 1.

0 Для проволоки из сплава ЭЙ 828-ВД экспериментально определен предел пропорциональности стандартным методом испытания на разрыв при 1150°С с записью термограммы растяжения. Он составляет

5 100 МПа. На практике величина продольных растягивающих растяжений составляла 40- 70 МПа.

Примеры нд граничные значения для предлагаемого способа представлены в табл. 2. Там же приведены данные по выходу готовой продукции и затратам рабочего времени из расчета использования в процессе передела одинаковых исходных заготовок.

Формула изобретения 1. Способ изготовления проволоки малого диаметра из дисперсионно-твердею- щих жаропрочных никель-хромовых сплавов, включающий волочение в несколько проходов с подготовкой поверхности перед каждым проходом и промежуточными термообработками, отличающийся тем, что, с целью улучшения качества проволоки за счет предотвращения трещинообра- зования, увеличения прочностных свойств и повышения производительности процесса,

термообработку проводят путем обжига при 1150-1200°С с получением на поверхности проволоки слоя окиси хрома не более 10 мкм, в процессе отжига осуществляют наложение продольных растягивающих напряжений, не превышающих предел пропорциональности, причем первый переход волочения ведут с суммарными обжатиями 25-30%, второй-25-40%, а последующие 50-70%.

2Способ по п 1, отличающийся тем, что отжиг проводят путем контактного электронагрева

3 Способ по пп. 1 и 2, отличаю щи й- с я тем, что подготовку поверхности проводят путем нанесения смазки

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОВОЙ БРОНЗЫ | 2002 |

|

RU2239670C2 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| УПРОЧНЁННЫЙ ГАММА-ШТРИХ ФАЗОЙ СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2777822C2 |

| Способ термомеханической обработки заготовок из жаропрочных труднодеформируемых сплавов на никелевой основе | 1978 |

|

SU719758A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| Способ изготовления контрольного образца для дефектоскопии | 1983 |

|

SU1142784A1 |

Изобретение может найти применение в производстве проволоки из высоколегированных жаропрочных дисперсионно-трер- деющих сплавов на никель-хромовой основе, используемой для изготовления деталей типа пружин, упругих подвесов сложной конструкции и т.д. Сущность способа состоит в следующем: проводится волочение сплава в несколько переходоб - на первом со степенями обжатия 25-30%, на втором 35-40% и на последующих 50-70% Между переходами проводятся промежуточные обжиги при 450-1200°С с получением на проволоке слоя окиси хрома не более 10 мкм. Обжиги проводят путем электромонтажного нагрева с наложением растягивающих продольных напряжений. 2 з.п, ф-лы, 2 табл. СО

Таблица 1

Таблица2

| СПОСОБ ЗАКАЛКИ ПРОВОЛОКИ ИЗ ДИСПЕРСИОННО- ТВЕРДЕЮЩИХ СТАЛЕЙ И СПЛАВОВ | 0 |

|

SU247987A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ИЗ ДИСПЕРСИОННО- ТВЕРДЕЮЩИХ СПЛАВОВ | 0 |

|

SU370251A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-15—Публикация

1990-06-25—Подача